o que é um molde de plástico

Published: Jul 2018 · Last updated: Jan 2026

This guide is reviewed periodically using recent tooling + production quote data.

What is a plastic mold? A plastic mold is a precision tool used to mold molten plastic into uniform components, primarily in mass plastic production. Plastic molds are among the most crucial tools in modern production. And they would transform complex designs into repeatable products with strict tolerances and good performance. These tools can be used to produce mass plastic production for automotive interiors, medical disposables, and consumer electronics housings.

We are professional plastic mold manufacturers with 18 years of experience, and we can combine the choice of steel, cooling design, gating, and process control to enhance quality, shorter cycle time, and lower unit cost. This guide describes plastic mold, the injection molding process, plastic materials, cost, injection molding problems, and industry trends to select the correct plastic solutions.

Aprender os conceitos básicos dos moldes de plástico

É útil chegar a um acordo sobre as definições e a estrutura antes de se decidir por uma ferramenta. O mecanismo e os principais componentes do molde foram brevemente resumidos abaixo.

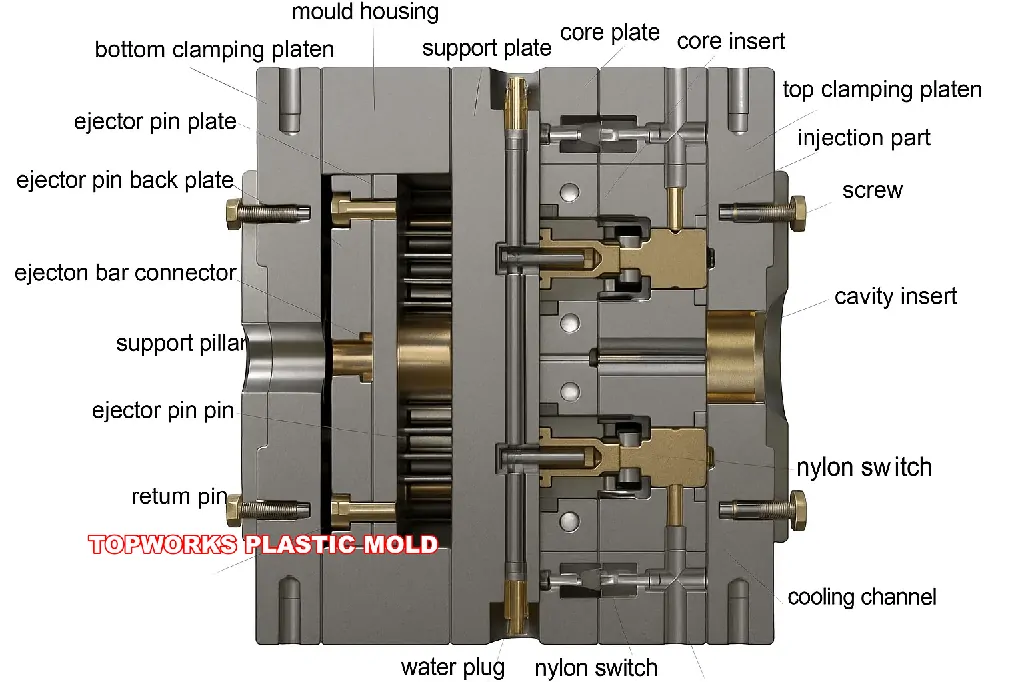

Definição e componentes principais

A plastic mold is a special device that applies injection, blow, compression, transfer, and rotational types of molding to provide thermoplastic or thermoset materials with the final geometry. In the centre lies the cavity (negative of the external shape) and core (creating internal features). Liquid plastic is injected through a system of injection, cooling, solidification, and ejection consistently, which is a full injection molding cycle. Standard steels are P20, H13, and S136 stainless, and prototypes are made of CNC machining,3d printing, and vacuum casting.

Injection molding process: plastic is melted and injected or pressed into the mold cavity under constant pressure from the press, and hardens during cooling. The part is ejected after the mold opens, and the cycle is repeated. The quality of parts is based on plastic material, steel, geometry, gating, cooling layout, and ejection way.

| Componente | Função principal | Notas chave |

|---|---|---|

| Cavidade | Define a geometria exterior e as superfícies cosméticas. | Controls appearance grade, surface finish, and texture applied here. |

| Núcleo | Forma a geometria interna (saliências, nervuras, orifícios). | Crítico para as caraterísticas estruturais e estabilidade dimensional. |

| Sistema de arrefecimento | Gere o tempo de ciclo e a estabilidade dimensional. | Linhas de água, deflectores ou canais conformados optimizam a remoção de calor. |

| Sistema de ejeção | Liberta com segurança a peça do molde com boa qualidade | Pinos ejectores, casquilhos, elevadores e válvulas de ar; o tempo e a colocação são importantes. |

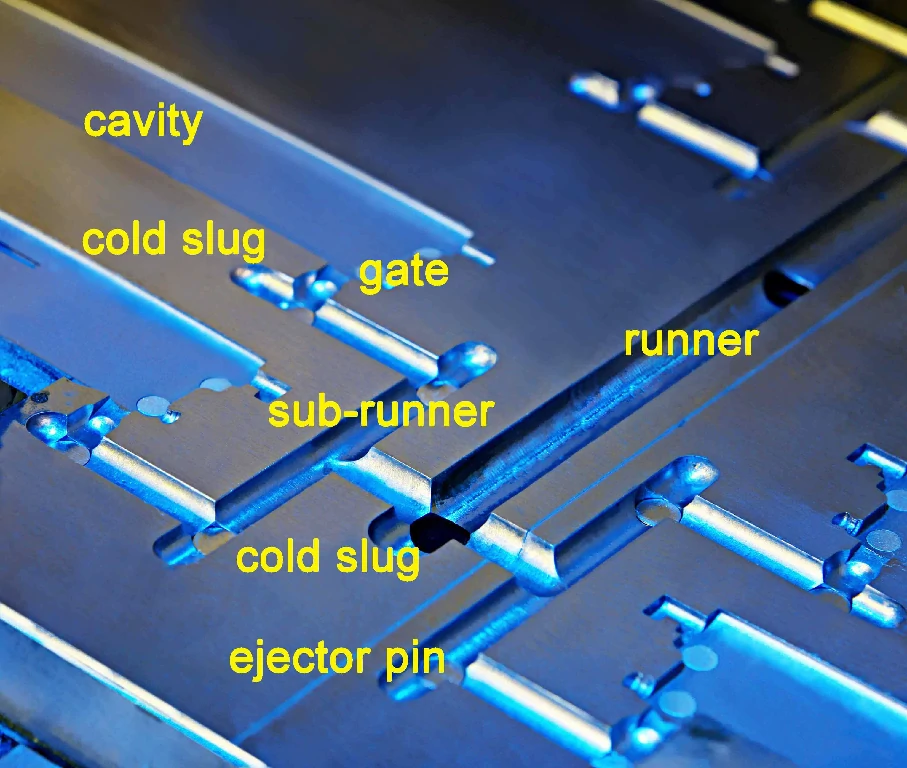

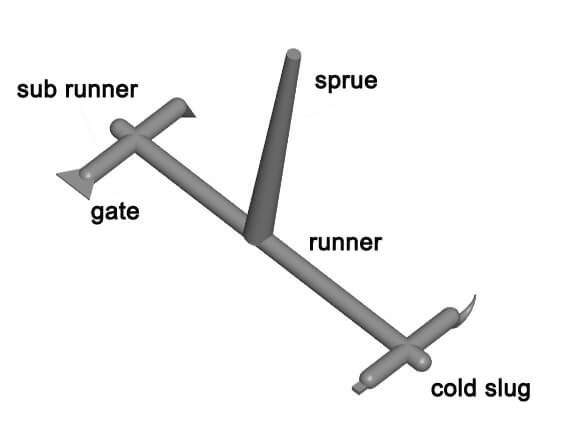

| Sistema de corredores | Distribui a massa fundida uniformemente em cada cavidade. Sistema de canal quente e canal frio | Inclui jito, corrediças e portas; equilibrar o fluxo para evitar defeitos. Molde de 2 ou 3 placas |

Leitura relacionada: Os nossos serviços de fabrico de moldes

Tipos de moldes de plástico

| Tipo de molde | O que é | Como funciona | Melhor para | Vantagens | Custo típico | Prazo de execução |

|---|---|---|---|---|---|---|

| Moldes de injeção | Bottles, containers, jerrycans, cosmetic, and pharma packaging. | Plastificação → Enchimento por injeção → Embalagem/retenção → Arrefecimento → Abertura do molde → Ejeção → Repetição. | Peças funcionais de alta precisão e caixas cosméticas (conectores, painéis de instrumentos, eletrónica de consumo). | Elevada precisão e repetibilidade; ciclos curtos em volumes elevados; suporta detalhes intrincados. | $3,000–$100,000 | 4-10 semanas |

| Moldes de sopro | Um molde para formar peças ocas. | Parison ou pré-forma → Fixar o molde → Insuflar para conformar → Arrefecer → Ejetar. | Garrafas, contentores, jerrycans, embalagens cosméticas e farmacêuticas. | Conformação oca numa só etapa; peças leves; elevada eficiência do material. | $3,000–$50,000 | 3-6 semanas |

| Moldes de compressão | Um molde para moldagem por compressão, frequentemente para termoendurecíveis ou materiais em folha. | Colocar a carga → Fechar e aquecer/pressionar → Curar → Abrir e ejetar. | Grandes painéis, isoladores, componentes compósitos. | Baixa tensão de cisalhamento e interna; adequado para secções espessas e termoendurecíveis. | $5,000–$60,000 | 4-10 semanas |

| Moldes de transferência | Um molde que transfere material aquecido para cavidades - ótimo para peças com inserções. | Carga pré-aquecida numa panela → Pressurizar → Fluir para as cavidades → Curar → Ejetar. | Peças eléctricas com inserções metálicas, bobinas de bobinas. | Posicionamento preciso da pastilha; suporta caraterísticas finas e geometria complexa. | $8,000–$80,000 | 5-10 semanas |

| Moldes rotativos | Um molde utilizado na rotomoldagem para produtos ocos de grandes dimensões. | Carregar o pó → Aquecer em rotação bi-axial → Revestimento uniforme → Arrefecer → Desmoldar. | Tanques, caiaques, contentores grandes. | Peças ocas sem costura de grandes dimensões; espessura de parede uniforme; tensão interna reduzida. | $3,000–$40,000 | 3-8 semanas |

Como funciona a moldagem de plástico?

Aqui está o fluxo de trabalho completo, com a moldagem por injeção como exemplo principal. A mesma lógica aplica-se amplamente a outros métodos de moldagem.

O processo completo (passo a passo)

Etapa 1: Fase de conceção(Prazo: 1 semana)

- Conceção CAD: Peças e moldes 3D/2D, GD&T, projeto e tolerâncias.

- Análise DFM: Espessura da parede, nervuras, raios para reduzir o empeno e o afundamento.

- Análise do fluxo do molde: Equilíbrio de enchimento, linhas de soldadura, purgadores de ar, arrefecimento e previsão de deflexão.

Etapa 2: Fabrico do molde(Prazo: 2-6 semanas)

- Seleção do material: P20, H13, S136 ou alumínio com base na vida útil, resina e risco de corrosão.

- Maquinação CNC: Desbaste/acabamento para precisão geométrica; eléctrodos para EDM.

- Maquinação EDM: Bolsas profundas, cantos afiados, pormenores complexos.

- Polimento e texturização: Polimento ótico (SPI A1/A2) ou texturas (VDI/MT).

- Montagem: Guias, ejectores, linhas de água, canal quente, se aplicável.

Etapa 3: Teste e validação(Prazo: 1-2 semanas)

- Ensaios T0/T1: Estabelecer a janela do processo; avaliar as dimensões e os cosméticos.

- Inspeção: CMM, medição ótica; definição da amostra dourada.

- Otimização: Ajustes no portão, ventilação, equilíbrio de arrefecimento, ajustes de segurança do aço.

Etapa 4: Produção em massa

- Funcionamentos estáveis: Temperaturas, pressões e tempos repetíveis.

- Controlo de qualidade: FAI, SPC durante o processo e controlos finais.

- Manutenção: Limpeza, lubrificação, descalcificação da linha de água e gestão de peças sobressalentes.

Materiais utilizados nos moldes de plástico

A seleção do aço de molde e da resina corretos determina a vida útil, o tempo de ciclo e o preço da peça - especialmente para materiais com enchimento de vidro ou corrosivos.

Materiais de molde comuns

| Material | Propriedades | Aplicações | Custo |

|---|---|---|---|

| Aço P20 | Pré-endurecido, versátil, económico | Moldes de médio volume | $ |

| Aço H13 | Alta dureza, resistente ao desgaste e ao calor | Resinas de grande volume, com enchimento de vidro | $$ |

| S136 Inoxidável | Resistente à corrosão, alto polimento | Peças médicas, alimentares e transparentes | $$$ |

| Alumínio | Alta condutividade, maquinagem rápida | Protótipos, pequenas séries | $ |

Materiais plásticos para moldagem

- ABS: Resistente e estável; excelente para caixas de cosméticos.

- Polipropileno (PP): Resistente à luz e aos produtos químicos; embalagens e aparelhos.

- Polietileno (PE): Resistente; comum em garrafas e recipientes moldados por sopro.

- Policarbonato (PC): Transparente e resistente; elementos ópticos e de proteção.

- Nylon (PA): Resistente ao desgaste e ao calor; engrenagens e componentes estruturais.

Factores de custo do molde de plástico

A pergunta mais frequente que nos é feita é: qual é o preço de um molde de plástico? Estes são os factores a utilizar para construir um intervalo de orçamento real.

Factores que afectam o custo do molde

Complexidade da peça Básico: $2 000-5000 Intermédio: $5 000-20 000 Avançado: $20 000-100 000 e superior (por exemplo, brilho espelhado, levantadores/deslizadores, micro-caraterísticas)

Tamanho do molde Pequenas com menos de 500 mm Médias entre 500 e 1.000 mm Grandes com mais de 1.000 mm (as ferramentas maiores são mais complexas de maquinar e arrefecer)

Requisitos de volume Produção. 200-1000 disparos (protótipo); 1000-10.000 (baixa produção); 10.000-100.000 (alta produção) (canais quentes e automatização)

Seleção de materiais Classe de aço ferramenta; tratamentos (nitruração, PVD, crómio duro, necessidades especiais (polimento ótico SPI), Texturas VDI/MT, controlo da corrosão).

Número da cavidade Cavidade única; Multi-cavidade (2-64); É necessário um molde familiar (bom controlo do fluxo e da contração).

Requisitos de tolerância Padrão +-0,1 mm; Precisão +-0,02 mm; Ultra-precisão +-0,01 mm e ambiente controlado.

Dicas para economizar

- Otimização da conceção inicial conceção de peças (DFM) para eliminar deslizes, pontos quentes e afundamentos.

- A contagem da cavidade de fósforo e o calendário de fósforo em rampa devem ser iguais às necessidades reais.

- Podem ser utilizados componentes padrão e inserções modulares.

- Comprar a granel para cobrir o custo das ferramentas.

- Cooperação com fabricantes experientes para reduzir os tempos de ensaio.

Como escolher um fabricante de moldes para plástico

O parceiro adequado estabelece o prazo de entrega, o rendimento e o custo global de propriedade. Seleção de acordo com os critérios abaixo.

Critérios-chave de avaliação:

- Experiência e especialização – Anos de atividade, especialização no setor (automóvel/médico/eletrónica), tolerâncias de caixas, profundidade de caixas.

- Certificações de qualidade - ISO 9001; ISO 13485 (médico); IATF 16949 (automóvel).

- Capacidades de fabrico CNC de 5 eixos, EDM, CMM; tamanho máximo do molde/tonelagem; precisão e controlo ambiental.

- Apoio de engenharia - DFM, fluxo de molde, A empresa é responsável pela criação de protótipos, pela integração de canais quentes e de automatização.

- Comunicação/Serviço – Fases de aprovação, assistência pós-venda rápida, gestão de projetos.

As perguntas a fazer sobre o seu fabricante de moldes.

Qual é o seu prazo de entrega médio?

Fornecem análises DFM?

Que processos de controlo de qualidade utiliza?

É capaz de lidar com ajustes e correcções?

Qual é a vossa política de garantia?

Oferecem armazenamento de ferramentas?

Podem oferecer certificações de materiais?

Quais são as vossas condições de pagamento?

Controlo de qualidade no fabrico de moldes

A qualidade é incorporada através de medições precisas, documentação e cumprimento de normas.

Métodos de inspeção

- CMM (Máquina de Medição por Coordenadas)

- Medição ótica e perfilometria

- Ensaio do acabamento da superfície (Ra, brilho)

- Inspeção do primeiro artigo (FAI), PPAP para o sector automóvel

Normas do sector

- Normas dimensionais e de tolerância ANSI/ASME, DIN, JIS

- Práticas PPAP e APQP para o sector automóvel

- Registos do historial de dispositivos médicos

Desafios e soluções comuns

A maior parte dos problemas de moldagem podem ser evitados através de uma conceção proactiva e da afinação do processo. Apresentamos de seguida os problemas frequentes e as respectivas soluções.

Deformação e defeitos de superfície na moldagem de plásticos

| Questão | Descrição do problema | Causas | Soluções |

|---|---|---|---|

| Problemas de deformação | Deformação dimensional que afecta a montagem. | Paredes irregulares, orientação das fibras, arrefecimento desequilibrado, tensão residual. | Paredes e nervuras uniformes; arrefecimento equilibrado; ajuste da temperatura da embalagem/retenção e do molde; selecione um teor de GF optimizado ou de baixo encolhimento. |

| Flash/Burrs | Excesso de material ao longo da linha de separação. | Força de aperto insuficiente, superfícies de separação gastas, sobreembalagem. | Aumentar a força de aperto; reequipar as faces de separação; afinar as pressões de injeção; otimização do portão. |

| Tiros curtos | Preenchimento incompleto. | Baixa temperatura de fusão, elevada resistência do canal, ventilação deficiente. | Aumentar as temperaturas de fusão/molde; aumentar a porta/canal; melhorar a ventilação; considerar resina de maior fluxo. |

| Marcas de pia | Depressões em secções espessas. | Encolhimento localizado e embalagem insuficiente. | Converter paredes espessas em nervuras; aumentar a pressão/tempo de embalamento; adicionar arrefecimento local; mover ou redimensionar a comporta. |

| Defeitos de superfície | Folga, marcas de queimadura, linhas de fluxo, linhas de soldadura visíveis. | N/A | Melhorar a secagem e a ventilação; reduzir o cisalhamento; aplicar textura adequada; redirecionar o fluxo com mudanças de portão. |

Tendências da tecnologia de moldes para plásticos no futuro

As novas capacidades traduzem-se diretamente em ciclos reduzidos, qualidade e rapidez de lançamento.

- Integração da impressão 3D

Permitir o fabrico aditivo Inserções rápidas e arrefecimento conformacional As inserções rápidas e o arrefecimento conformacional proporcionam peças mais rápidas e uniformemente arrefecidas e uma redução extrema do tempo de ciclo.

- Moldes inteligentes (sensores IoT)

O processo orientado por dados reduziria os defeitos, as instalações seriam mais rápidas e as janelas de processo em tempo real seriam integradas com sensores de temperatura e pressão.

- Materiais sustentáveis

A resina processável melhorada, reciclável e de base biológica, com núcleos modulares e inserções substituíveis, aumenta o espaço, prolongando assim a vida útil da ferramenta e reduzindo os resíduos.

- Otimização do design com base na IA

A definição de parâmetros, a previsão de defeitos e a porta/arrefecimento automáticos com a ajuda da IA reduzem os tempos de ensaio, o desperdício e o tempo de colocação no mercado.

Perguntas mais frequentes

Perguntas mais frequentes

Top 10 essential questions about plastic molds

A plastic mold is a precision tool that is utilized in injection molding to make plastic parts from injection molding machine. It has two major sections: the cavity (which makes up the outside) and the core (which makes up the inside). When molten plastic is injected at high pressure, the plastic fills the space between these components,cools down,solidifies and releases from plastic mold in the desired part.

Molds are usually constructed from hardened steel or aluminum and they can be simple, single cavity systems or highly complex multi cavity systems that produce over 10 parts per cycle.

The injection molding process follows these key steps:

1. Clamping: The mold closes and is held together by injection molding machine

2. Injection: High pressure pushs molten plastic into mold cavity via runner and gate

3. Cooling: The heated plastic cools and solidifies inside the mold

4. Ejection: The mold opens and the finished part is ejected from the machine.

This cycle typically takes from 15 seconds to 2 minutes depending on part size and complexity.

P20 Steel: Pre-hardened steel ideal for medium-volume production (500,000-100,000 cycles). Good balance of cost and durability.

H13 Steel: Tool steel for high-volume production (200,000-500,000+ cycles). Excellent wear resistance and can be heat-treated.

S136 Steel: Stainless steel with good corrosion resistance for medical parts, transparent components, or corrosive resins.

Aluminum (7075, 6061): Used for prototype molds or low-volume production for quick machining and lower cost, but short lifespan.

The typical timeline is 6-10 weeks:

Weeks 1-2: Design phase including CAD modeling, DFM analysis, and moldflow simulation

Weeks 3-8: CNC machining, EDM (electrical discharge machining), polishing, and assembly

Weeks 9-10: Mold trials, testing, and optimization

Complex molds with multi-action slides, lifters, or hot runner systems may require 6-12 weeks. Parallel engineering (pre-ordering standard components) can reduce lead time by 10-20%.

Mold costs vary significantly based on complexity:

Simple single-cavity molds: $2,000 – $10,000

Medium complexity (2-4 cavities): $10,000 – $30,000

Complex multi-cavity molds: $30,000 – $100,000+

High-precision or family molds: $100,000 – $300,000+

Factors affecting cost include: cavity Qty, part size and complexity, tolerance, surface finish, mold material, hot vs cold runner, and production volume requirements.

Mold lifespan ranges from 50,000 to 1,000,000+ cycles depending on:

Mold material: Aluminum (50,000-100,000), P20 steel (100,000-500,000), H13 steel (500,000-1,000,000+)

Resin type: Abrasive materials like glass-filled nylon wear molds faster than standard plastics

Maintenance: Regular cleaning, lubrication, and preventive care significantly extend life

Operating conditions: Proper temperature control, injection pressure, and cooling management reduce wear

Single-cavity molds: Produce one part per cycle. Best for large parts or low-volume production.

Multi-cavity molds: Produce multiple identical parts per cycle. Ideal for high-volume production to reduce per-part cost.

Family molds: Produce different parts in one cycle. Useful when multiple components are needed together.

Hot runner molds: Use heated channels to keep plastic molten, eliminating waste and reducing cycle time.

Cold runner molds: Use unheated channels where plastic solidifies and must be removed. Lower initial cost but more material waste.

ABS: Strong, impact-resistant, good surface finish. Used in automotive, electronics, toys.

Polipropileno (PP): Chemical resistant, flexible, low cost. Used in containers, packaging, medical devices.

Policarbonato (PC): Transparent, high impact strength. Used in lenses, safety equipment, electronics.

Nylon (PA): High strength, wear resistant. Used in gears, bearings, mechanical parts.

Polietileno (PE): Flexible, chemical resistant. Used in bottles, films, containers.

Moldflow analysis is computer simulation that predicts how molten plastic will fill, pack, cool, and warp in the mold before any steel is cut. It identifies potential problems such as:

Short shots: Incomplete filling of the cavity

Weld lines: Weak points where flow fronts meet

Air traps: Trapped gases causing defects

Warpage: Part distortion during cooling

This analysis minimizes costly mold revisions, reduces trial-and-error, optimizes gate placement and cooling, and accelerates time-to-market by 20-40%.

Yes, common repairs and modifications include:

Parting line repair: Re-machining worn or damaged parting surfaces

Cavity welding and polishing: Filling scratches, dents, or worn areas

Ejector pin replacement: Replacing worn or broken ejection components

Adding material: Welding steel to reduce dimensions or fix errors

Removing material: Machining to increase part size or add features

Minor modifications cost $500-$3,000. Major changes like adding cavities or redesigning features can cost $5,000-$25,000 and may take 2-6 weeks.

Introdução ao seu próprio projeto de molde para plástico

Pode utilizar este guia para avaliar o plano de produção e explicou os fundamentos: arquitetura do molde, janelas de processo, aços e resinas, factores de custo e controlo de qualidade.

O DFM e o fluxo de moldes permitiram à nossa equipa de engenharia fornecer centenas de ferramentas para as indústrias automóvel, médica e eletrónica, e a nossa equipa conseguiu-o minimizando os ensaios e o tempo de aceleração e também devido à sua capacidade de alcançar tolerâncias apertadas e qualidade cosmética. Publique aqui os seus ficheiros 3D, a resina, a classe cosmética e o volume do alvo, e receberá um orçamento transparente e uma consulta de viabilidade que lhe permitirá iniciar o seu negócio num instante com confiança.

Pronto para iniciar o seu projeto de moldes?

- ✓ Análise DFM gratuita

- Preços competitivos

- Rápida execução

- Certificado de qualidade ISO

Recursos descarregáveis

- Guia de seleção de aço para moldes de plástico(pdf)

- Folha de cálculo de estimativa de custos (Excel)

- Manual do molde de plástico (PDF)

- Manual de Manutenção de Moldes Plásticos(PDF)

Further Reading: Injection Mold Cost & Pricing Guide

Interested in learning more about the cost and pricing of injection molds? Explore our comprehensive resources below, including cost calculators, expert tips, and practical advice to help you manage your mold investment wisely.

Injection Mold Cost Smart Calculator

— Get an instant estimate for your mold cost with easy input.

Qual é o custo do molde de injeção?

— Discover key factors that affect mold pricing.

How to Manage Costs When Buying Molds from China

— Practical tips for international buyers.

A verdadeira etiqueta de preço: Descobrindo os custos ocultos na moldagem por injeção chinesa

— Learn how to avoid unexpected expenses.

Dominar os custos de moldagem por injeção: Um guia completo

— In-depth strategies and real-world case studies.

For more industry insights and helpful tools, visit our blog.