Custo do molde de plástico e da moldagem por injeção na China

Estimador de custos de moldes

* Custos estimados com base em taxas típicas do sector

o que é o Custo Real da Moldagem por Injeção: Um guia completo

A moldagem por injeção proporciona uma gama de custos de produção de $1 a $5 por unidade em volumes de produção elevados (10000 unidades por lote), e os custos iniciais do molde começam em $2,000 a $20,000. A técnica de produção permite capacidades de fabrico em massa de alta qualidade e económicas.

Principais componentes de custo:

- De acordo com a investigação, a conceção do molde, juntamente com as despesas de criação, representam entre 60-70% das despesas de arranque. A nova tecnologia da nossa empresa melhora a produção de moldes, o que reduz as despesas de capital inicial em 15%.

- Os custos unitários variam em 30-40% com base na seleção de materiais de acordo com os dados de Seleção de Materiais e Teste de Custos. O nosso sistema de dados atualizado optimiza o consumo de material, o que leva a uma redução mínima de resíduos de 12%.

- Os nossos estudos de análise do volume de produção mostram que o fabrico de maiores quantidades de produtos conduz a custos de preço unitário mais baixos. A produção de mais de 100.000 unidades permite reduzir os custos para menos de $1 por peça nalguns artigos.

Tabela de comparação de custos:

| Método de produção | Custo inicial | Custo unitário (100k+) | Qualidade | Velocidade |

|---|---|---|---|---|

| Moldagem por injecção | $3k-20k | $0.5-5 | Elevado | Rápido |

| Impressão 3D | $0.8k-5k | $5-20 | Médio | Lento |

| Maquinação CNC | $1k-10k | $10-50 | Elevado | Médio |

O mercado revela que as despesas de moldagem por injeção sofreram uma redução de 15% nos últimos cinco anos devido a melhorias tecnológicas e sistemas automatizados. A eficiência óptima dos custos de produção advém da execução da produção pelo menos 10.000 vezes, de acordo com a análise de peritos.

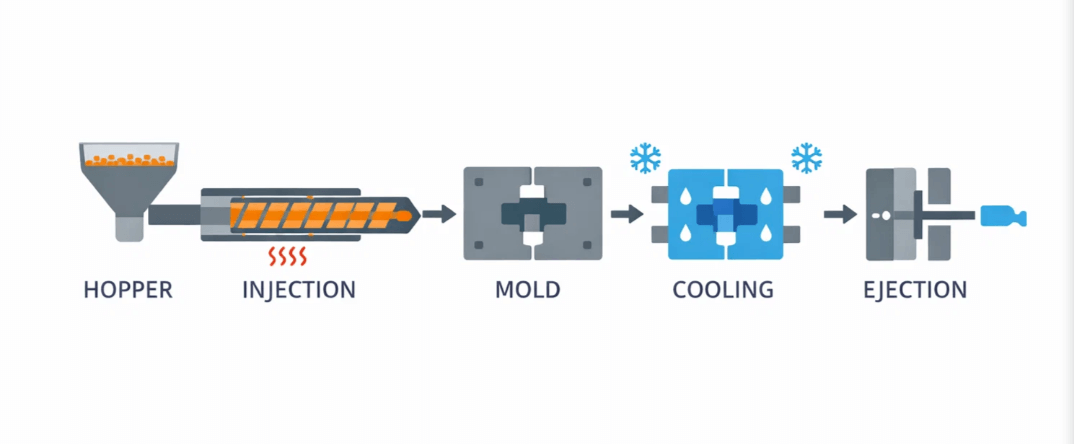

A moldagem por injeção é um método de fabrico muito útil para a produção de peças. Funciona através da injeção de material fundido num molde. O material derretido pode ser metais, vidros, borrachas ou, normalmente, algo como plástico.

Funciona da seguinte forma: primeiro, o material certo é derretido num cilindro aquecido. Em seguida, é injetado a alta pressão na cavidade do molde, que é arrefecida. O material toma a forma da cavidade à medida que endurece, enquanto os sprues e os gates são removidos da peça.

- Custo do molde de plástico e da moldagem por injeção na China

- história da moldagem por injeção

- custo do molde de plástico

- custo da moldagem por injeção

- dicas para reduzir o custo da moldagem por injeção

- Considerar a possibilidade de optar por ferramentas flexíveis

- Utilizar uma resina plástica mais eficiente

- Simplifique o seu design

- Conceção de moldes multi-cavidades mais eficientes, mais duradouros e possíveis

- Reduzir o tempo de ciclo

- Automatizar tarefas e processos repetitivos

- Utilizar peças ou modelos que já estão disponíveis

- Construir novos modelos com formato masculino

- Adotar pistas planas

- Escolha criteriosamente as estruturas de apoio

- Enchimentos adicionados

- Reduzir a sucata

A moldagem por injeção é uma das formas mais populares de fabricar peças de plástico porque é rápida, eficiente e muito versátil. As peças moldadas por injeção podem variar muito em termos de tamanho e complexidade, e são utilizadas em inúmeras indústrias, desde a médica à automóvel.

história da moldagem por injeção

A moldagem por injeção é um excelente processo de fabrico de peças, que consiste em esguichar material derretido para um molde. Foi inventado em 1872 por um engenheiro alemão chamado Arthur Eichengrün. Eichengrün era um engenheiro alemão que estava a trabalhar numa forma de fabricar peças metálicas utilizando calor e pressão. Descobriu que podia injetar material derretido num molde e que este arrefeceria e endureceria rapidamente, tendo começado a ser muito utilizado na década de 1970. A moldagem por injeção é utilizada para fabricar todo o tipo de produtos, desde aparelhos médicos a brinquedos.

A invenção de Eichengrün mudou a indústria transformadora, uma vez que permitiu a produção em massa de peças com formas complexas. A moldagem por injeção tornou-se rapidamente popular numa série de indústrias, incluindo a automóvel.

Muitas pessoas que comprar moldes de injeção da China apenas se preocupam com poupar dinheiro. Mas essa não é a atitude correcta, pois o que se pretende é um molde que funcione bem e seja fiável, em vez de ser apenas barato.

custo do molde de plástico

Injection molding is one way used to manufacture plastic parts at scale. Its ability to deliver consistent, high-quality components at high speed ,which makes it ideal for mass production. However, injection molding is not without cost. Tooling and part prices are influenced by multiple factors, including resin selection, part size, design complexity, and production volume.

When these factors are carefully evaluated, sourcing injection molding tooling from China can be a cost-effective strategy—provided key considerations are addressed early in the project.

discriminação do custo do molde

| Item | Percentagem | |

| 1 | Material de aço | 20-35% |

| 2 | Maquinação (CNC, gravação) | 25-40% |

| 3 | Montagem (trabalho de bancada) | 15-20% |

| 4 | Conceção do molde | 5-10% |

| 5 | Imposto, lucro | 20-30% |

Para determinar Quanto custa uma ferramenta de molde de plástico e moldagem por injeção, são considerados alguns factores:

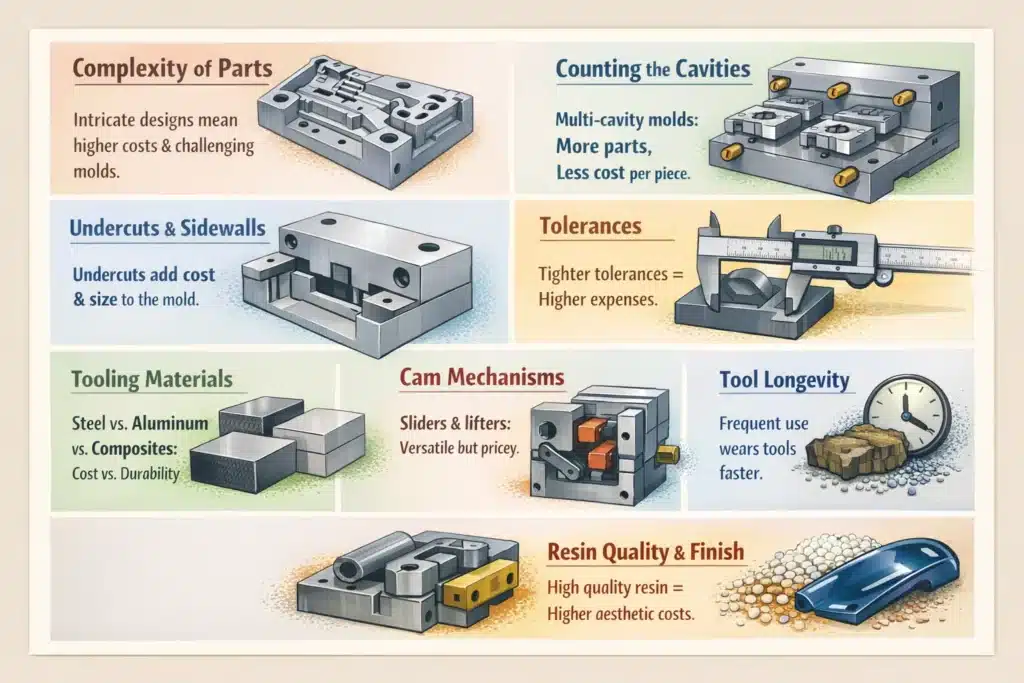

Complexidade das peças:

As part geometry becomes more complex, mold construction difficulty increases accordingly. Fine details, thin walls, and complex features make it harder to ensure proper plastic flow and consistent part quality.

Even a single side-wall undercut can significantly increase tooling cost. Adding sliders or lifters typically adds USD 500 or more, while also increasing mold size and often requiring additional heat treatment.

Contar as cáries:

Multi-cavity molds can significantly reduce per-part cost by producing multiple parts in one molding cycle. Depending on part size and volume requirements, a single mold may contain two, four, or even more cavities.

While multi-cavity molds cost more upfront, they often result in lower cost per part for medium- to high-volume production.

Reduzir as tolerâncias:

Tight tolerances directly increase tooling cost. Achieving narrow tolerances requires higher-precision machining, better steel, more polishing, and stricter process control.

A practical approach is to apply tight tolerances only where functionally required, while allowing looser tolerances elsewhere to control tooling cost.

Escolha de materiais para ferramentas:

- Steel molds (P20, 718, H13, S136) offer long tool life and dimensional stability but come at a higher cost.

- Aluminum molds are less expensive and offer excellent thermal conductivity but wear faster.

- Composite materials (carbon fiber, fiberglass) provide moderate durability at lower cost but are generally unsuitable for high-volume production.

Material selection should align with expected production volume and part performance requirements.

Desvendar os mecanismos das câmaras:

Cam mechanisms such as slides, lifters, and unscrewing systems enable complex geometries but add both cost and risk. These components increase machining time, assembly labor, and long-term maintenance requirements.

Longevidade da ferramenta:

Tool life depends on:

- Resin type (filled vs unfilled)

- Production volume

- Operating conditions

- Maintenance practices

A higher-cost mold used in high-volume production often delivers lower cost per part over its lifetime compared to a cheaper mold with limited durability.

Qualidade da resina e estética:

Higher-grade resins and cosmetic surface finishes require:

- Better steel quality

- Higher polish levels

- Tighter process control

Tooling Type vs Part Cost

While hot-runner molds are more expensive than traditional two-plate molds, they eliminate runner waste and reduce labor costs. Over high volumes, this often results in lower per-part cost, despite higher initial tooling investment.

Why Tooling Should Not Be Purchased by Price Alone

Purchasing teams should not independently decide on mold specifications. Tooling decisions require input from:

- Mold designers

- Manufacturing engineers

- Production and quality teams

The objective is not the cheapest mold, but the lowest-cost mold that reliably produces parts to specification.

Information Required for an Accurate Tooling Quote

To obtain a reliable tooling quote, buyers should provide:

- 2D drawings and 3D CAD files

- Material (resin) specification

- Required tolerances

- Surface finish requirements

- Projected annual and lifetime volume

- Mold type (two-plate, three-plate, hot runner, etc.)

- Special mechanisms (slides, lifters, unscrewing)

- Part dimensions and projected area

- Sample part (if available)

Mold Design & Manufacturing Considerations

Mold builders must define:

- Number of cavities

- Cooling layout and line placement

- Sistema de ejeção

- Gating and runner design

- Mold base and standard components

Each manufacturing step should be timed and costed, including:

- Maquinação CNC

- EDM

- Tratamento térmico

- Polishing and texturing

- Assembly and testing

Typical Tooling Timeline

A standard injection mold typically requires 4-10 semanas from design to T1 sampling, depending on complexity.

Using a supplier that offers both tooling and injection molding helps avoid delays and additional shipping costs.

Final Recommendations

- Engage mold builders early in product development

- Involve engineering, purchasing, and management in cost decisions

- Get detailed, itemized tooling quotes

- Focus on total cost of ownership, not just initial mold price

With proper planning, higher initial tooling investment often leads to lower per-part cost and better long-term profitability.

custo da moldagem por injeção

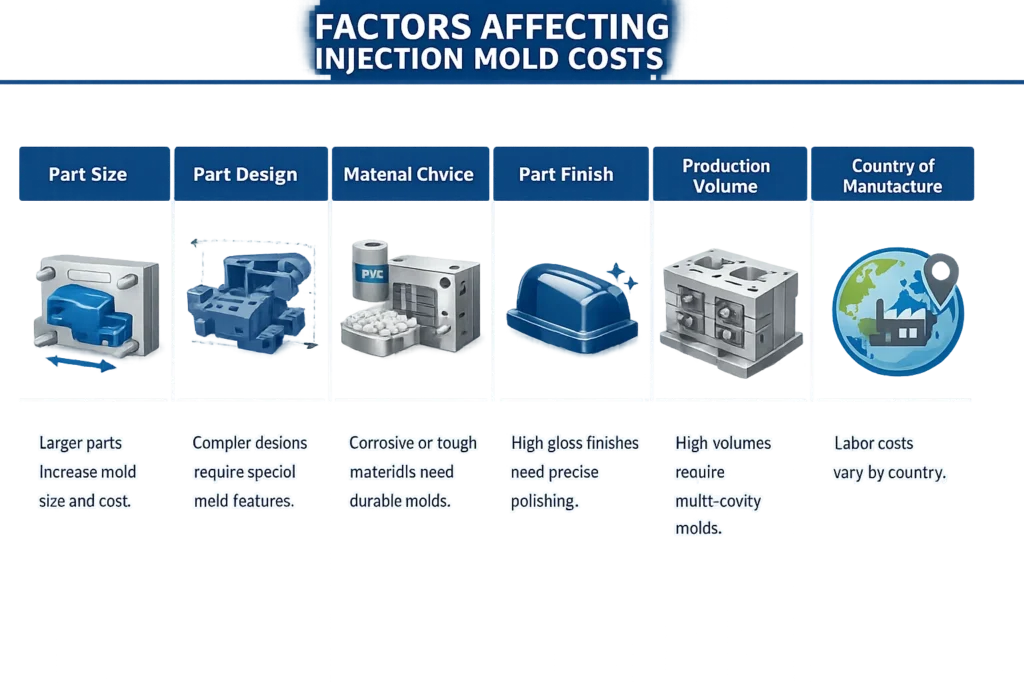

O custo da moldagem por injeção depende de uma série de factores, incluindo o tamanho e a complexidade da sua peça, o tipo de plástico utilizado e a quantidade a produzir. Em geral, é mais caro fabricar pequenas quantidades do que grandes quantidades.

Porquê aqueles importantes para o custo da moldagem por injecção

- Tamanho da peça... peças maiores significam um molde maior, o que significa que aço maior aumentará o custo do aço para o molde de injecção.

- Desenho da peça... quanto mais complexa for uma peça, mais pormenorizado terá de ser o molde. Algumas peças complicadas exigirão a adição de características especiais, tais como elevadores ou corrediças. Portanto, deve estar aberto a conselhos do fabricante do molde e ver se há algum lugar onde possa alterar o desenho da peça para poupar nos custos do molde de injecção.

- Materiais: Dependendo do material da peça escolhida, o molde de injecção terá de ser feito de um determinado material. Por exemplo, se se pretender utilizar PVC de tipo plástico corrosivo, o molde terá de ser de aço inoxidável para evitar qualquer dano, acabando por fazer subir o preço.

- Requisitos de acabamento da peça... onde as peças têm requisitos de superfície de alto brilho, então o aço mais caro e o polimento técnico preciso serão vitais, aumentando o preço.

- Volume de produção... moldes de maior volume precisam de mais cavidades, e por isso o molde será maior. Requerem também uma qualidade de aço mais elevada para durar mais tempo, o que tem impacto no custo do molde de injecção.

- País de fabrico... países diferentes têm taxas salariais diferentes. Se o seu molde é feito num país onde os custos de mão-de-obra são baixos, então naturalmente poupará dinheiro. Na China, o custo médio de um molde de injecção é cerca de 40% menos do que nas nações ocidentais.

dicas para reduzir o custo da moldagem por injeção

Practical Ways to Reduce Injection Molding Costs

Below are proven strategies to help keep injection molding costs as low as possible without compromising quality or performance.

Consider Soft Tooling Where Appropriate

Soft tooling is a cost-effective alternative to traditional hard tooling made from steel or aluminum. It typically uses materials such as polyurethane or other flexible compounds, which are less expensive and faster to produce.

This approach is especially suitable for low-volume production, prototyping, and early-stage product development. Soft tooling also offers greater design flexibility and significantly shorter lead times, making it an attractive option for companies with limited injection molding experience or evolving design requirements.

Select Plastic Resins Strategically

Material selection plays a critical role in controlling injection molding costs. Different resins are designed for different production volumes and performance requirements, and choosing the right one can significantly reduce expenses.

Cost savings can also be achieved by:

- Using resins that require less energy during melting and cooling

- Incorporating recycled plastics where feasible

- Selecting materials compatible with simpler tooling and faster cycle times

For example, replacing thick-walled rigid PVC parts with materials such as ABS or polypropylene (PP) can reduce energy consumption due to their thinner wall designs and more efficient thermal behavior.

Simplify Part and Mold Design

Highly detailed CAD drawings are not always necessary during early design stages. A basic sketch with clear descriptions and a part print can often suffice, reducing engineering time and CAD-related costs.

Design complexity has a direct impact on manufacturing cost. Parts with intricate geometries require more sophisticated tooling, longer production times, and higher material usage. Likewise, excessive wall thickness increases material consumption and cycle time, driving up costs.

Keeping designs simple and functional is one of the most effective ways to reduce both tooling and per-part expenses.

Design Efficient, Durable, and Multi-Cavity Molds

Injection molds naturally wear over time, especially under high pressure and temperature. Designing molds for durability can significantly reduce long-term costs. This includes:

- Selecting materials with appropriate wear resistance (e.g., aluminum for lower volumes, steel for high-volume runs)

- Using advanced alloys such as titanium or nickel for high-stress components

- Avoiding unnecessary mold complexity

If multiple identical parts are required, a multi-cavity mold can greatly improve productivity and reduce per-unit cost compared to single-cavity molds.

Reduce Cycle Time

Cycle time includes all steps required to produce one part:

- Material feeding

- Melting and injection

- Cooling and solidification

- Mold opening and part ejection

Shorter cycle times allow more parts to be produced in less time, lowering unit costs. Optimizing cooling, wall thickness, and mold design can dramatically improve cycle efficiency.

Automate Repetitive Operations

Automation reduces labor costs, increases consistency, and minimizes downtime between cycles. Automated systems can also shorten cycle times and reduce workplace injuries caused by repetitive tasks.

While automation requires an initial investment, it often delivers strong long-term cost savings and improved production reliability.

Reuse Existing Parts or Models

Plastics are inherently well-suited for replication. Using existing parts, prototypes, or proven models as references can significantly shorten development time and reduce design costs.

Build Male-Shaped Master Models

When creating master models, male-shaped designs are typically easier and faster to duplicate. Using minimal metal thickness further reduces material and machining costs.

Favor Simple Structural Features

Maximizing flat run-outs and avoiding unnecessary contours simplifies tooling and improves manufacturing efficiency. Simple geometries are easier to mold, inspect, and maintain.

Choose Support Structures Carefully

Each support structure material has trade-offs:

- Wood: Lightweight and inexpensive, but dimensionally unstable

- Cast iron: Affordable but requires extensive machining

- Alumínio: Higher material cost, but faster to machine

- Cast steel: Strongest option, but most expensive and time-consuming

Selecting the right support structure can significantly impact overall project cost and lead time.

Use Fillers to Reduce Material Costs

Fillers can reduce material costs while enhancing hardness and stiffness where high strength is not required. Common fillers include clay, calcium carbonate, limestone, and aluminum oxide. These additives are especially useful in large or durable plastic components.

Minimize Scrap and Defects

Scrap is a major cost driver in injection molding. Poor quality control leads to rework, delays, and wasted materials. Implementing effective inspection systems—such as laser or automated inspection—can identify defects early and significantly reduce scrap rates.

Final Thoughts

While partnering with a reliable injection molding supplier is essential, cost control ultimately depends on smart design decisions, material selection, efficient tooling, and optimized processes. Applying these strategies holistically can substantially improve profitability and long-term manufacturing efficiency.