o que é a moldagem por injeção de plásticos

O processo de moldagem por injeção de plásticos envolve a utilização de moldes para criar peças através da injeção de material. A indústria de fabrico de plásticos utiliza este método para a criação de componentes porque proporciona resultados precisos e uma elevada eficiência, juntamente com a capacidade de criar formas complexas. Os fabricantes dos sectores automóvel, de bens de consumo e de dispositivos médicos preferem este método porque combina eficiência de custos com escalabilidade.

What Is Injection Molding?

7 key points explaining injection molding clearly

Injection molding is a manufacturing process used to produce plastic parts by injecting molten plastic into a precision mold under high pressure.

After the plastic cools and solidifies, the mold opens and the finished part is ejected. This process allows manufacturers to produce large quantities of identical parts with high accuracy and consistency.

The injection molding process consists of four main steps:

Clamping: The mold is closed and clamped tightly by the machine.

Injection: Molten plastic is injected into the mold cavity through a runner and gate system.

Cooling: The plastic cools and solidifies into the desired shape.

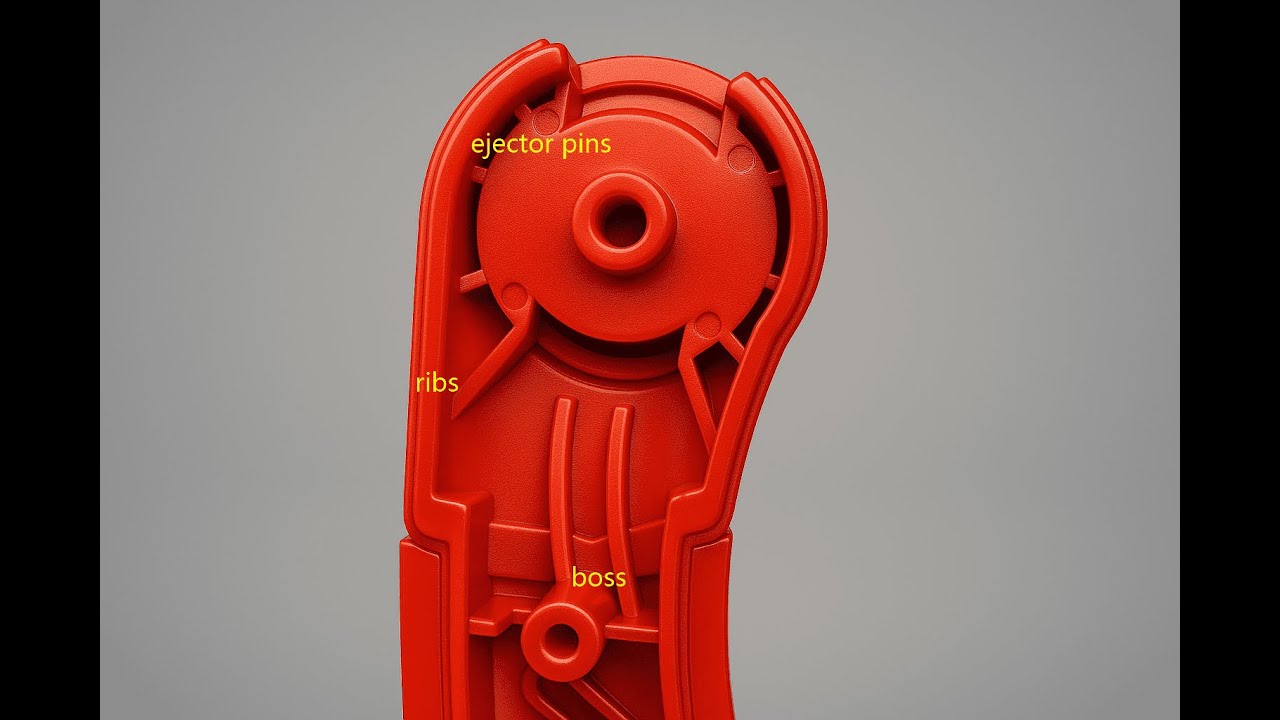

Ejection: The mold opens and ejector pins push the finished part out.

Injection molding commonly uses thermoplastics, including:

ABS: Strong, impact-resistant, good surface finish.

Polipropileno (PP): Lightweight, chemical resistant, flexible.

Policarbonato (PC): Transparent and high impact strength.

Nylon (PA): High strength and wear resistance.

Injection molding is ideal for producing:

• High-volume plastic parts

• Complex geometries with tight tolerances

• Parts with consistent dimensions and surface finish

• Components used in automotive, medical, electronics, and consumer products

Key advantages include:

• High production efficiency

• Excellent repeatability and accuracy

• Low material waste

• Ability to mold complex shapes

• Low per-part cost at high volumes

Despite its benefits, injection molding has some limitations:

• High initial mold cost

• Long tooling lead time

• Design changes after mold fabrication can be expensive

• Not economical for very low production volumes

Injection molding is the best choice when you need:

• Medium to high production volumes

• Tight tolerances and consistent quality

• Durable plastic parts with good surface finish

• Scalable manufacturing for long-term production

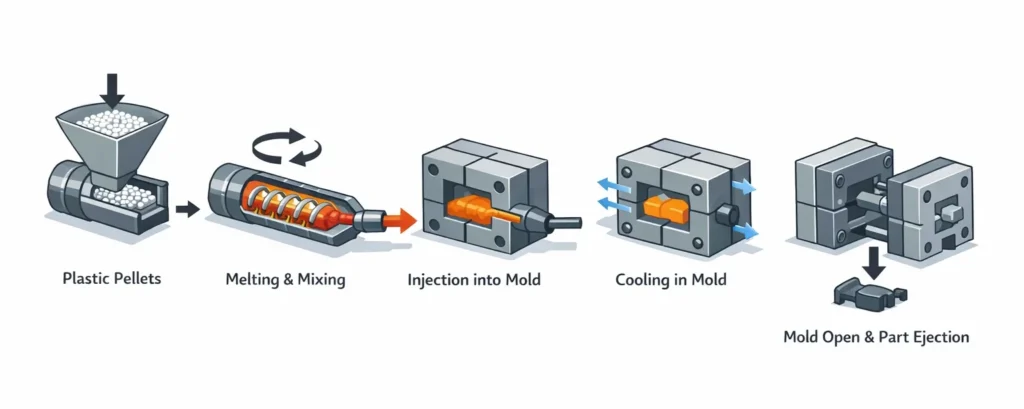

Etapas do processo de moldagem por injeção de plásticos

- Aquecimento de pellets de plástico: O primeiro passo consiste em aquecer os granulados de plástico numa tremonha até que se transformem num estado líquido.

- Injeção no molde: O plástico fundido é injetado a alta pressão num molde, através do qual a cavidade é preenchida.

- Tratamento de arrefecimento: O molde recebe um tratamento de arrefecimento após a solidificação do plástico para criar a forma desejada da peça.

- Abertura do molde: A peça acabada fica disponível após a abertura do molde, quando este atinge a temperatura de arrefecimento.

- Operações de acabamento: Operações de acabamento adicionais, incluindo corte e pintura, são utilizadas para finalizar a peça após a produção.

Atualmente, a moldagem por injeção é uma das formas mais utilizadas para construir produtos de plástico. Permite que uma peça de plástico seja feita inteiramente a partir de um único ciclo. Elastómeros, duroplaste os elastómeros podem ser utilizados.

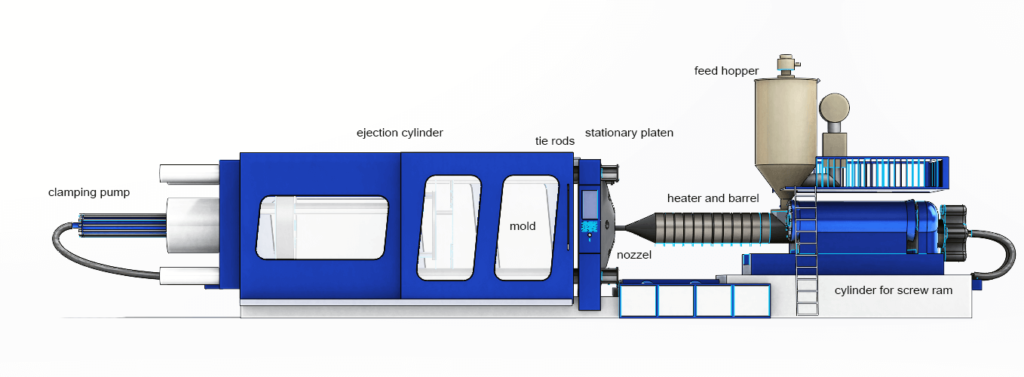

Um processo de moldagem por injeção

O processo de moldagem por injeção começa com pequenos grânulos uniformes de plástico em bruto, que são introduzidos por gravidade num cilindro de injeção. Aqui, a fita térmica e a fricção de um parafuso rotativo derretem o plástico. Este plástico fundido, medido com precisão para um ciclo, é depois injetado sob alta pressão num molde, que é a forma negativa da peça final.

O ciclo do processo é composto por várias fases-chave: enchimento, injeção, embalagem, retenção, arrefecimento e desmoldagem. Durante a enchimento Na fase de pré-injeção, o parafuso plastifica os granulados e leva-os para uma câmara de pré-injeção. Os parâmetros críticos incluem a temperatura do cilindro (por exemplo, 270°C para PMMA, 180°C para PE), a velocidade do parafuso e a contrapressão, que assegura uma mistura uniforme.

Em seguida, o injeção stage drives the screw forward, forcing the molten plastic into the mold cavity. Injection speed and pressure are vital, influencing the part's surface finish and structural integrity. After the mold is filled, pressão de embalagem is applied to compensate for the material's shrinkage as it cools. This is typically 30-50% of the injection pressure. This is followed by pressão de retençãoO sistema de controlo de pressão é um sistema de controlo de pressão, que mantém a pressão até que a porta - o ponto de entrada para a cavidade do molde - congele, impedindo que o material flua de volta para fora.

Refrigeração, which occurs concurrently with the packing and holding phases, solidifies the plastic part. Coolant circulates through channels in the mold to remove heat. The cooling time is primarily determined by the part's thickest wall section. Once the part is sufficiently rigid, the ejeção começa. Os pinos, mangas ou placas ejectoras empurram cuidadosamente a peça acabada para fora do molde sem causar danos. O desenho do molde e a geometria da peça determinam o método de ejeção mais adequado para garantir uma libertação limpa.

Dicas de design de moldagem por injeção

É possível fabricar peças de plástico moldadas por injeção simples a extremamente complicadas, bem como milhões de artigos idênticos, graças à escalabilidade e uniformidade do processo. Construção de ferramentas e manutenção são dispendiosas e a mudança de ferramentas é um desafio.

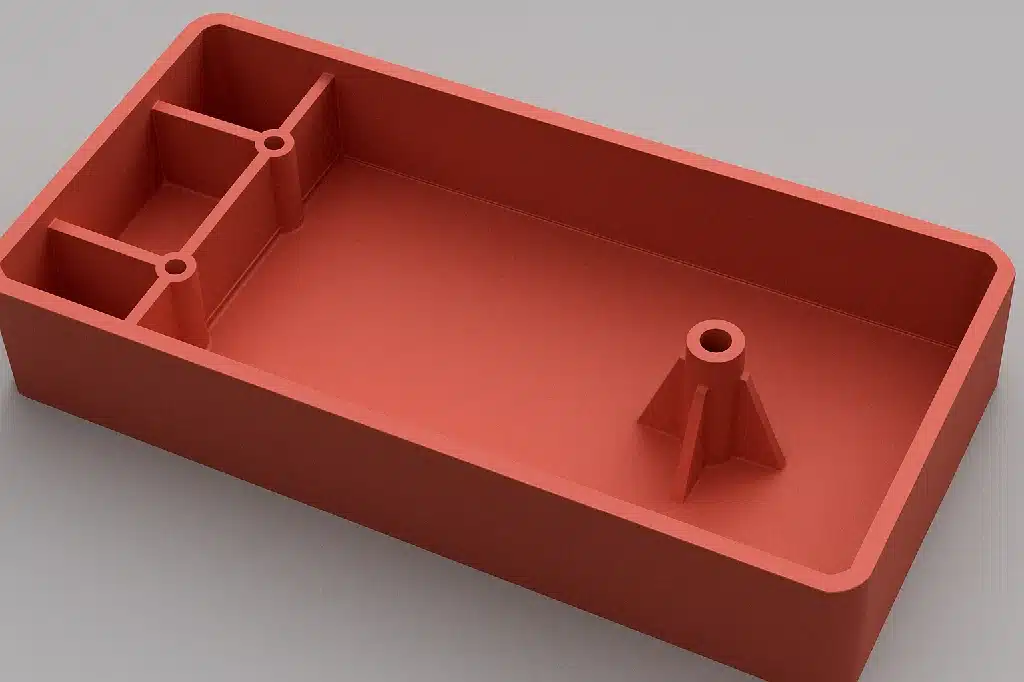

Peças moldadas por injeção: maximizar as suas vantagens

- A coerência é fundamental. Certifique-se de que as paredes têm a mesma espessura em toda a peça. As paredes devem ter uma espessura média de 2-3 mm. Os processos normais de moldagem por injeção recomendam um mínimo de 1 mm e um máximo de 4 mm.

- A suavidade supera a nitidez. Suavizar as transições entre paredes sempre que possível.

- Projeto. A ângulo de inclinação pode causar desafios de design na sua peça. Adicionar um ângulo de inclinação às suas faces é útil para libertar a peça da ferramenta, mas também pode causar problemas, especificamente com peças mate. Em superfícies de núcleo sem textura e pelo menos três graus em superfícies de cavidade com textura, recomenda-se um ângulo de inclinação mínimo de um grau.

- Se possível, manter-se afastado de superfícies com corrente de ar nula. No caso de uma área de tiragem zero, o objetivo deve ser limitá-la a apenas uma parte da face, em vez de toda a superfície.

- Manter as coisas simples. Attempt to prevent undercutting (forming an area that cannot be shaped simply by opening and closing the tool). When simple won't work, lifter and slides allow features to be formed that are undercuts in the main pull direction. If so, leave at least 2 to 3 times the width of the feature to allow the lifter or slide to travel.

- Fluxo de grosso para fino. O plástico fluirá melhor através das características se fluir das paredes mais grossas para as mais finas, começando na porta (onde o plástico flui para dentro da peça para a encher).

- É mau ter lava-loiças (densidades nas superfícies causadas por secções mais espessas de plástico que abrandam à medida que arrefecem). É importante seguir estas directrizes para minimizar ou eliminar o aparecimento de manchas nas superfícies cosméticas:

- Certifique-se de que as superfícies cosméticas importantes não têm portas, nervuras, saliências de parafusos, etc. na parte de trás;

- A altura das nervuras deve ser três vezes inferior à espessura da parede;

- 60% ou menos da espessura da parede deve ser utilizado para bases de nervuras.

- Os territórios são definidos por pontos de referência. Para estabelecer a interface e a interação entre as peças, utilize pontos de referência (características que servem de pontos de referência para as peças). Quando uma intenção de conceção é associada a uma estrutura de pontos de referência, o produto pode funcionar corretamente.

- Não há nada de errado com o interrogatório. Em DFM (Design for Manufacturing), o moldador comunica a sua compreensão do projeto, especialmente no que diz respeito à localização dos pinos, das portas e das linhas de partição (que podem afetar a forma como as peças interagem). Interrogar o desenho através dos relatórios de inspeção.

- Criar protótipos com frequência e desde cedo. As técnicas actuais de prototipagem, incluindo a impressão 3D, podem reduzir os custos de material, permitindo que os componentes e/ou a peça completa sejam modelados antes da construção de ferramentas dispendiosas.

Diretrizes de conceção de moldes de injeção

Regras essenciais para peças de plástico resistentes e fáceis de fabricar

Espessura da parede

- Manter a espessura coerente em toda a parte

- A maioria das peças pequenas: 2-3mm grosso

- Efetuar alterações gradual, não súbito

- Evita a deformação, as marcas de afundamento e o stress

Curvas de canto

- Cantos interiores: 0.5-0.75x espessura da parede

- Cantos exteriores: 1.5x espessura da parede

- Elimina os pontos de concentração de tensões

- Melhora o fluxo de plástico e a libertação do molde

Seleção de materiais

- Considerar força requisitos

- Conta para retração caraterísticas

- Avaliar ambiental exposição

- Afecta a espessura da parede e as necessidades de tiragem

Ejection & Parting Line

- Plano precoce no processo de conceção

- Determina a colocação de nervuras e orifícios

- Simplifica a conceção do molde

- Evita linhas de costura visíveis

Costeletas

- Espessura: 50-75% da espessura da parede

- Altura: Máximo 2.5-3x espessura

- Espaçamento: 2x espessura separada

- Projeto: 0.5-1.5° por lado

- Base curva: 0.25-0.5x espessura

Furos

- Distância dos bordos: 1+ diâmetro

- Profundidade dos furos cegos: 2-4x largura

- Profundidade dos furos passantes: 3-10x largura

- Adicionar saliências e nervuras para reforçar

Ângulos de projeto

- Mínimo: 0.5° para superfícies lisas

- Padrão: 1-2° para a maioria das aplicações

- Superfícies texturadas: 3-5°

- Adicionar 1° por polegada de profundidade

Regras de conceção rápida

Pontos de controlo essenciais para uma moldagem por injeção bem sucedida

Manter uma espessura de parede uniforme com transições graduais

Os cantos curvos melhoram o fluxo de plástico e reduzem o stress

Utilize as nervuras para obter resistência sem aumentar o volume

Reforçar os furos com saliências e nervuras de ligação

Os ângulos de inclinação garantem uma fácil ejeção das peças

Conceber a estratégia de ejeção desde o início

resolução de problemas de moldagem por injeção

[table id=25 /]

Pros and Cons of Plastic Injection Molding

| Category | Pros (Advantages) | Cons (Disadvantages) |

|---|---|---|

| Accuracy | High precision and repeatability. Capable of producing complex and detailed geometries. | High precision also means errors in design can lead to costly defects. |

| Velocidade de produção | Very fast cycle time (about 15–20 seconds). Ideal for high-volume mass production. | Initial setup and mold design can take weeks or months. |

| Eficiência de custos | Low cost per unit in large-scale production. Automation reduces labor costs. | High upfront costs for molds, machines, and tooling. |

| Labor Requirements | Mostly automated; fewer operators needed once production starts. | Requires skilled technicians for mold design, setup, and quality control. |

| Versatilidade | Suitable for a wide range of products, from small electronic parts to large automotive components. | Limited by machine size and material constraints. |

| Sustentabilidade | Minimal material waste during production. Some plastics can be recycled and reused. | Difficult to recycle complex or multi-material molded parts. |

| Product Quality | Consistent quality across large production runs. | Possible defects such as warping, sink marks, or flash if process is not optimized. |

| Scalability | Excellent for large-scale and continuous manufacturing. | Not cost-effective for small batch or low-volume production. |

Os 6 tipos diferentes de moldagem de plástico

Existem vários tipos diferentes de moldagem de plástico, cada um com as suas próprias características e vantagens. Aqui estão seis tipos comuns de moldagem de plástico:

- Moldagem por injeção: Este é um método comum de produção de grandes quantidades de peças de plástico. Envolve a injeção de plástico fundido numa cavidade de molde, onde arrefece e solidifica na forma desejada. A moldagem por injeção é rápida e eficiente, e pode produzir peças altamente precisas e consistentes.

- Moldagem por sopro: Este processo é utilizado para produzir peças de plástico ocas, tais como garrafas e recipientes. Envolve o aquecimento do plástico até este ficar maleável e, em seguida, a utilização de pressão de ar para o soprar para uma cavidade do molde. A moldagem por sopro é frequentemente utilizada para peças grandes e complexas com paredes finas.

- Moldagem por extrusão: Neste processo, o plástico é derretido e forçado através de uma matriz para criar uma forma contínua, como um tubo ou uma folha. A forma resultante é depois cortada com o comprimento desejado. A moldagem por extrusão é frequentemente utilizada para produtos com uma secção transversal constante, como canos e tubos.

- Termoformagem: Este processo envolve o aquecimento de uma folha de plástico até ficar maleável e, em seguida, a sua formação sobre um molde utilizando pressão de vácuo. A termoformagem é utilizada para produzir uma vasta gama de produtos, incluindo copos, tabuleiros e materiais de embalagem.

- Moldagem por rotação: Neste processo, um molde é preenchido com plástico em pó e depois rodado num forno para distribuir uniformemente o plástico. O molde é então arrefecido e a peça resultante é removida. A moldagem por rotação é frequentemente utilizada para peças grandes e ocas com formas complexas.

- Moldagem por compressão: Este processo envolve o aquecimento de uma carga de plástico e a sua pressão numa cavidade do molde sob alta pressão. A moldagem por compressão é normalmente utilizada para a produção de médio e grande volume de peças com formas simples e espessuras de parede uniformes.