Low-Volume Production — Quick Answer

If you need low-volume injection molded parts with controlled cost and fast iteration, Topworks supports short lead times, low MOQ options, flexible mold strategies, and a broad material range.

- Lead time: Rapid quoting and production planning for short-run builds; timelines are confirmed at RFQ stage.

- Minimum order quantity (MOQ): Low-volume orders supported; MOQ can be adjusted based on part size, material, and tooling approach.

- Mold strategy: Prototype/bridge/production tooling options to match budget, risk, and iteration speed.

- Material range: Common commodity and engineering plastics supported; material selection is guided by performance and application needs.

Tip for buyers: Include part 3D/2D, annual volume target, resin spec, cosmetic requirements, and tolerance/inspection needs to get the fastest, most accurate quote.

Com o nosso moldagem por injeção de baixo volume Se a sua empresa é dominante no sector do fabrico, pode pretender construir as suas peças de plástico de uma forma consciente dos custos.

O método de moldagem por injeção de baixo volume ou de fabrico rápido aplica-se a muitas indústrias indispensáveis que fabricam peças de plástico por moldagem por injeção.

O tecnologia pode ser utilizado para minimizar o tempo de moldagem dos seus produtos, para produzir quantidades de pré-massa com material real ou para construir pequenas quantidades de produtos acabados. Não é de surpreender que os custos de moldagem da produção de baixo volume sejam significativamente mais baixos do que os dos métodos convencionais.

Um caso para estudo:

modelo acabado de fundição sob vácuo

montagem final

Capacidades de moldagem por injeção de baixo volume da Topworks

Oferecemos serviços de fabrico de baixo volume por moldagem por injeção, proporcionando aos nossos clientes a capacidade de fabricar centenas de peças de plástico para que os seus produtos possam ser colocados no mercado.

Talvez os nossos serviços de criação de protótipos sejam vantajosos para si se precisar apenas de algumas peças ou protótipos. Durante todo o processo de prototipagem e produção, nós da Topworks estamos ao seu lado.

Encorajamo-lo a contactar a nossa equipa quando estiver pronto para iniciar o seu próximo projeto e a carregar os seus ficheiros CAD 3D para um orçamento gratuito.

A equipa da Topworks analisa o produto desenho para viabilidade de fabrico e oferece recomendações sobre como desenvolver um produto que possa ser produzido em moldagem por injeção de baixo volume. A seleção de materiais também desempenha um papel crucial no processo de desenvolvimento.

"Tenho o prazer de vos informar que todas as peças de plástico são perfeitas!!! Estamos encantados, e por isso há boas possibilidades de continuar a nossa relação para qualquer novo projecto que se apresente".

CRISTIANO

ITÁLIA

"Steven é um gestor de projecto e engenheiro muito orientado para os detalhes que pode resolver problemas de forma criativa e também presta um excelente serviço. Foi um prazer trabalhar com ele".

DAVID

EUA

A Topworks pode fornecer opções de modelos e tipos de materiais de resina que descrevem as propriedades físicas das diferentes opções, caso o cliente não saiba que tipo de resina deve utilizar para o produto. A Topworks terá de conhecer a função do produto e a gama de utilizações do mesmo, bem como outras especificações, tais como requisitos de impermeabilidade aos raios UV ou de classe de chama. Isto permitir-lhes-á fazer uma recomendação adequada.

Escolhemos o aço para ferramentas e a estrutura mais viável e economicamente vantajosa com base no desenho ou na amostra do cliente. É também escolhido um método de fabrico que a Topworks considere adequado para satisfazer as necessidades dos seus clientes.

Os clientes podem escolher entre Impressão 3D ou maquinagem CNC para a criação de protótipos. Para evitar modificações posteriores das ferramentas e custos mais elevados, isto é feito antes da construção de quaisquer ferramentas de injeção.

Os clientes da Topworks beneficiam de uma comunicação flexível entre departamentos, bem como de horários de produção flexíveis. Estão disponíveis dois a três turnos de produção para satisfazer as necessidades de moldes dos nossos clientes. Dispomos de 14 conjuntos de máquinas de injeção com capacidades entre 80 e 1.000 toneladas.

Para além disso, existe um armazém de 2000 metros quadrados onde os moldes de produção são mantidos em prateleiras sólidas. A manutenção das ferramentas é efectuada regularmente para manter a produção a funcionar sem problemas.

Moldagem por injeção de baixo volume: o que é?

A moldagem por injeção de baixo volume é um processo flexível e reconhecívelalternativa à moldagem por injeção tradicional de grande volume. É ideal para pequenas séries de peças altamente personalizadas ou para a criação de protótipos de novos designs.

A moldagem por injeção de baixo volume tem uma série de vantagens vitais em relação à moldagem por injeção de alto volume tradicional. Em primeiro lugar, é muito mais flexível, permitindo tiragens mais curtas de peças altamente personalizadas. Em segundo lugar, é perfeita para a criação de protótipos de novos designs. Em terceiro lugar, a moldagem por injeção de baixo volume requer geralmente menos investimento inicial do que a moldagem por injeção de grande volume.

Dependendo do método de fabrico, os produtos moldados por injeção de baixo volume podem ser peças com qualidade de produção em quantidades mais pequenas, normalmente inferiores a 1.000 peças únicas.

É uma abordagem popular para muitos produtos, uma vez que permite um ciclo de desenvolvimento rápido do produto, oferece um percurso rápido desde os primeiros protótipos até à produção em massa, bem como reduz o investimento em ferramentas e materiais.

Porquê a moldagem por injeção de baixo volume Melhor

De que forma é que a produção de baixo volume pode dar grandes frutos à sua empresa? Para citar algumas:

Estabelecer uma ligação entre a criação de protótipos e a produção em massa

A criação de protótipos é uma etapa fundamental para garantir que os produtos satisfazem as expectativas dos clientes antes da produção em massa, o que a torna uma parte essencial do desenvolvimento de produtos para as empresas. Ao criar uma forte ligação entre a criação de protótipos e a produção em massa, as empresas podem poupar tempo e dinheiro.

Existem diferentes abordagens para construir esta ligação vital. Uma delas consiste em estabelecer parcerias com empresas de moldagem por injeção de baixo volume, conhecidas pela sua especialização em produções de pequenas séries, o que lhes permite trabalhar em estreita colaboração com empresas que desenvolvem novos produtos.

As técnicas de prototipagem rápida também são úteis, uma vez que facilitam a criação rápida de protótipos para serem testados antes de se afectarem recursos à produção em massa

Mínimos baixos para reduzir os custos

As empresas devem prestar muita atenção às medidas de redução de custos em qualquer projeto, incluindo a moldagem por injeção, em que os mínimos podem reduzir consideravelmente as despesas através da redução das cavidades ou das quantidades encomendadas. A noção de que compras maiores equivalem a preços mais baixos por artigo é algo que todos nós já ouvimos antes - mas este conceito não é universalmente aplicável a todos os produtos ou indústrias.

Ligar rapidamente os mercados emergentes

Existem várias formas de ligar rapidamente os mercados emergentes. Uma delas é utilizar uma moldagem por injeção de baixo volume. Este tipo de moldagem por injeção foi concebido para as pequenas empresas que pretendem produzir um número limitado de produtos.

Também é fácil para os empresários que pretendem iniciar uma atividade num mercado emergente. Outra forma de se ligar a um mercado emergente é utilizar uma impressora 3D. Este tipo de impressora pode ser utilizado para criar protótipos ou pequenos lotes de produtos. Também é possível utilizar plataformas de crowdfunding para angariar dinheiro para uma empresa num mercado emergente.

Reduzir rapidamente os ciclos de vida dos produtos

A moldagem por injeção de baixo volume (LIM) é um processo que permite aos fabricantes adquirir pequenas quantidades de peças de forma rápida e eficiente.

As principais vantagens da moldagem por injeção de baixo volume são a sua velocidade e flexibilidade. A LIM pode encurtar os ciclos de vida dos produtos, permitindo às empresas construir e testar protótipos rapidamente. Este processo é também muito mais flexível do que outros métodos de fabrico, uma vez que pode ser facilmente adaptado a alterações no design ou nas especificações.

Em geral, a moldagem por injeção de baixo volume é um processo de fabrico eficiente e versátil que pode ser utilizado para criar peças de alta qualidade num período de tempo mais curto.

Simplificar o processo de conceção

O processo de moldagem por injeção pode ser ainda mais simplificado se trabalhar com um especialista em moldagem por injeção de baixo volume. Os especialistas em moldagem por injeção de baixo volume são peritos na conceção e fabrico de moldes para pequenas séries de produção.

Podem ajudar a simplificar o processo de conceção, fornecendo conselhos sobre a geometria da peça, a seleção do material e a construção do molde.

Têm também a experiência e os conhecimentos necessários para ajudar os engenheiros a otimizar os seus projectos para moldagem por injeção. Os especialistas em moldagem por injeção de baixo volume podem produzir protótipos em apenas 3 semanas. No entanto, as grandes séries de produção podem levar até 2 meses para serem concluídas.

Prevenir muitos problemas ocultos

Há muitos méritos na moldagem por injeção de baixo volume, mas um dos mais importantes é que pode ajudar a evitar fraquezas ocultas. Ao produzir pequenas quantidades de peças, pode identificar mais facilmente quaisquer problemas potenciais e fazer correcções antes que se tornem problemas dispendiosos.

Se pretende colocar o seu produto no mercado de forma rápida e eficiente, a moldagem por injeção de baixo volume é o caminho a seguir. Ao produzir quantidades mais pequenas de peças, pode identificar mais facilmente quaisquer problemas potenciais e efetuar as alterações necessárias antes de passar à produção total.

Além disso, a moldagem por injeção de baixo volume permite uma maior flexibilidade no design, uma vez que pode facilmente fazer alterações ao molde durante o processo de produção. Isto significa que pode repetir o seu desenho até ficar perfeito, sem incorrer em custos ou atrasos enormes.

Moldes de protótipo para moldagem por injeção de baixo volume

Para avaliar a estética e a função de um produto recentemente concebido, são necessários moldes de protótipo para fazer amostras do novo produto. Os testes efectuados em amostras moldadas são mais precisos do que os efectuados em amostras feitas à mão (maquinadas ou montadas).

Além disso, pode produzir um resultado mais exato (e ser menos dispendioso) do que uma simulação por computador. É possível tomar atalhos em todo o lado, desde que o material utilizado para construir o molde seja suficientemente forte e possa suportar o calor e a pressão da injeção de plástico. Isto aplica-se a materiais de molde como o aço macio, o alumínio e até o plástico (epóxi, etc.).

Normalmente, não é necessário manter tolerâncias rigorosas. O aspeto da superfície (polimento, gravação, até mesmo flashes) não será um problema em geral. Desde que o plástico tenha arrefecido o suficiente, a amostra moldada pode ser removida do molde sem canais de arrefecimento.

Além disso, os mecanismos de ejeção nem sempre são necessários. Pode não haver necessidade de pinos ejectores mais sofisticados do que um ou dois jactos de ar dirigidos para a extremidade do produto na linha de separação. Por exemplo, inserções soltas no molde podem ser usadas para produzir roscas no produto, que são depois ejectadas com o produto acabado e desaparafusadas à mão.

Além disso, as inserções soltas podem ser utilizadas em áreas que, de outra forma, necessitariam de núcleos laterais, como nas laterais de um produto.

Quando a peça moldada estiver fria, pode ser maquinada com círculos ou aberturas simples. Esta é apenas uma amostra das características do molde que podem ser eliminadas para simplificar as pilhas e reduzir o custo dos moldes de protótipo.

Também é possível montar protótipos numa sapata de molde, poupando ainda mais dinheiro se os protótipos forem frequentemente necessários. Uma porta de borda pode consistir em jitos e um canal curto ou uma simples porta de jitos diretamente no produto. Um corte manual será então efectuado na porta.

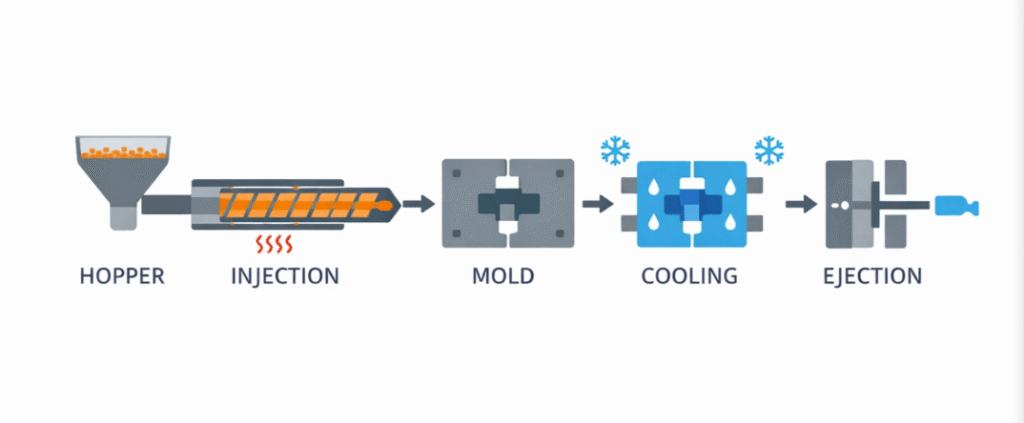

| Passos | Breve descrição |

|---|---|

| Fixação | Os moldes de injeção são fechados com uma força tremenda antes de o plástico ser injetado neles, impedindo qualquer abertura durante a injeção e assegurando que o molde não se abre quando o plástico é injetado. |

| Injecção | Geralmente, as matérias-primas plásticas sob a forma de pequenos grânulos são colocadas na zona de alimentação de um parafuso recíproco quando são introduzidas numa máquina de moldagem por injeção. Os granulados de plástico são aquecidos e comprimidos à medida que passam pelas zonas aquecidas do cilindro. A máquina controla rigorosamente a dosagem de plástico e injecta o plástico derretido no molde depois de a dosagem adequada atingir o parafuso e o molde estar completamente apertado. O plástico derretido é empurrado para dentro da cavidade sob alta pressão. |

| Refrigeração | O plástico fundido começa a arrefecer ao entrar em contacto com as superfícies do molde. À medida que a peça de plástico arrefece e solidifica, adquire a sua forma e rigidez finais. Os tempos de arrefecimento das peças moldadas em plástico variam em função das propriedades termodinâmicas do material, da espessura da parede e das dimensões da peça. |

| Ejecção | Depois de a peça de plástico ter arrefecido dentro do molde e de a pinça ser retirada para abrir o molde de injeção de plástico, a rosca prepara-se para uma nova injeção de plástico. A máquina está equipada com um mecanismo mecânico para ejetar a peça moldada por injeção de plástico. A peça moldada é removida do molde e o molde pode ser utilizado novamente para a peça seguinte depois de a nova peça ser totalmente ejectada. |

A moldagem por injeção simplifica o processo de criação de grandes volumes de peças idênticas com características e qualidade consistentes e fundamentais. A peça é ejectada rapidamente do molde após o arrefecimento. A prensa fecha depois de o componente ser ejectado, repetindo o processo. A moldagem por injeção de plástico é utilizada para fabricar produtos do dia a dia. Uma vez que o fabrico de peças moldadas por injeção é dispendioso, estas eram tradicionalmente produzidas em grandes quantidades. Com o tempo, os moldes de aço endurecido recuperam o investimento e reduzem o custo por peça, uma vez que são duráveis e podem ser utilizados durante semanas ou meses. À medida que os mercados mudam, os fabricantes estão a adaptar as suas operações de modo a poderem explorar métodos novos e mais eficientes à medida que os mercados evoluem - tal como evidenciado pela mudança para produtos personalizados e de pequenos lotes. É aqui que a moldagem por injeção de baixo volume entra em jogo.

As vantagens da moldagem por injeção de baixo volume

Para a moldagem por injeção de baixo volume, as inserções de alumínio mais macio são mais bem-vindas do que os moldes de aço endurecido, uma vez que são normalmente mais fáceis de fabricar e mais baratos. Os moldes de aço temperado são obviamente mais duráveis, mas quando se produzem peças de baixo volume, estes moldes não precisam de o ser.

Os custos das ferramentas podem ser reduzidos e os prazos de produção encurtados através da utilização estratégica de moldes macios. A moldagem por injeção para peças de baixo volume envolve menos de 1.000 peças. Para o leigo, este número parece um pouco elevado, mas comparado com a produção de grandes volumes, é ainda relativamente baixo.

Não existe um limite oficial para os moldes de alumínio, mas 1.000 serve de referência geral para determinar quando se tornam menos económicos do que os moldes de aço temperado. Embora os moldes tradicionais exijam aço temperado, o investimento inicial é significativo. Os moldes de alumínio e de aço de qualidade inferior podem ser produzidos mais rapidamente e a um custo inferior.

Permitem desenvolver protótipos e produzir peças viáveis sem se comprometerem com grandes encomendas mínimas, ao mesmo tempo que melhoram a conceção e o fabrico das peças, conforme necessário.

Ao iniciarem a produção em breve, os fabricantes podem acelerar significativamente o seu tempo de colocação no mercado, reduzindo assim o tempo necessário para obterem um retorno do investimento.

É uma vantagem da moldagem por injeção de baixo volume, resumida desta forma:

- Custos de investimento mais baixos - Custos de ferramentas mais baixos em comparação com os métodos convencionais, devido ao facto de os lotes serem pequenos e os prazos de entrega serem curtos.

- Entrega rápida - Os moldes de injeção podem ser concebidos e entregues em semanas, permitindo tempos de resposta rápidos.

- Poupança de custos - Os baixos custos de investimento inicial permitem-lhe produzir peças mais rentáveis em grandes quantidades para colher enormes frutos.

- Flexibilidade de conceção - Pode utilizar técnicas de prototipagem tradicionais ou rápidas (como a impressão 3D) para criar desenhos complexos que não podem ser fabricados através de métodos convencionais.

- Flexibilidade de fabrico - O processo é altamente adaptável a alterações no design e na produção, permitindo uma resposta rápida aos requisitos do cliente.

Sugestões de conceção para aplicações de baixo volume

Em conceção de peças para a possibilidade de fabrico em baixos volumes, há alguns aspectos a ter em conta, tais como a complexidade geral da peça, o calado, a espessura da parede e o acabamento da superfície. Quando se trabalha com alumínio, não se pretende construir elevadores ou acções laterais comuns a construções complexas.

Quando estas operações desgastam a ferramenta - o alumínio macio não consegue suportar tal pressão - os aços de baixa dureza como o P20 são o melhor material de substituição.

Um rascunho é uma caraterística de design que facilita a ejeção do molde. Uma forma retangular dificultaria a remoção de um bolo se fosse verdadeiramente retangular. Os bolos podem ser facilmente retirados da forma devido às suas arestas arredondadas e lados cónicos. Do mesmo modo, as peças moldadas por injeção podem ser retiradas dos seus moldes.

Uma face vertical deve ter pelo menos 0,5 graus de inclinação, embora dois ou três graus sejam melhores, se possível. Nalguns casos, podem ser necessários 5 graus de inclinação. Ao trabalhar com materiais termoplásticos, paredes mais espessas não tornam necessariamente um componente mais forte ou mais eficaz.

As paredes devem manter uma espessura entre 1 e 3,5 milímetros (0,040 e 0,140 polegadas) em toda a peça para reduzir a probabilidade de deformação ou afundamento da peça durante o arrefecimento. A renúncia a acabamentos de superfície desnecessários nos moldes também pode reduzir os custos de ferramentas e o tempo de execução.

Se não necessitar de uma superfície muito lisa na peça, não há necessidade de polir manualmente a cavidade do molde com polidores de diamante. A redução dos custos de produção e a melhoria dos tempos de produção podem ser alcançadas utilizando o acabamento mais económico para uma determinada peça.

Low-Volume Production FAQs

What is the typical lead time for low-volume production?

What is your MOQ for low-volume injection molding?

Which mold strategy is best: prototype, bridge, or production tooling?

What materials can you run for low-volume production?

Como utilizar a moldagem por injeção de baixo volume

O fabrico de uma grande quantidade de peças idênticas com moldagem por injeção é extremamente útil. Os moldes de metal endurecido custam muito caro, pelo que é necessário produzir grandes quantidades para tornar o projeto rentável.

Atualmente, as peças moldadas por injeção rápida podem ser criadas em quantidades mais pequenas, utilizando processos e tecnologias de fabrico avançados, bem como soluções eficientes de ferramentas de ponte. A Topworks esforça-se por ser mais eficiente em tudo o que faz.

Desde a conceção e prototipagem até à pós-produção e execução, estamos empenhados em trabalhar diretamente com os nossos clientes para fornecer peças de alta qualidade e a preços acessíveis de uma forma rápida. Deixe-nos ajudá-lo a tornar o seu sonho uma realidade.

Estamos empenhados em obter peças de alta qualidade e económicas de uma forma rápida. Utilizando a nossa experiência em moldagem por injeção rápida e soluções eficientes de ferramentas de ponte, podemos ajudá-lo a reduzir os seus custos de produção para colher enormes frutos, fornecendo-lhe ao mesmo tempo produtos da mais alta qualidade dentro do prazo.