Qu'est-ce qu'un moule en plastique ?

Published: Jul 2018 · Last updated: Jan 2026

This guide is reviewed periodically using recent tooling + production quote data.

What is a plastic mold? A plastic mold is a precision tool used to mold molten plastic into uniform components, primarily in mass plastic production. Plastic molds are among the most crucial tools in modern production. And they would transform complex designs into repeatable products with strict tolerances and good performance. These tools can be used to produce mass plastic production for automotive interiors, medical disposables, and consumer electronics housings.

We are professional plastic mold manufacturers with 18 years of experience, and we can combine the choice of steel, cooling design, gating, and process control to enhance quality, shorter cycle time, and lower unit cost. This guide describes plastic mold, the injection molding process, plastic materials, cost, injection molding problems, and industry trends to select the correct plastic solutions.

Apprendre les bases des moules en plastique

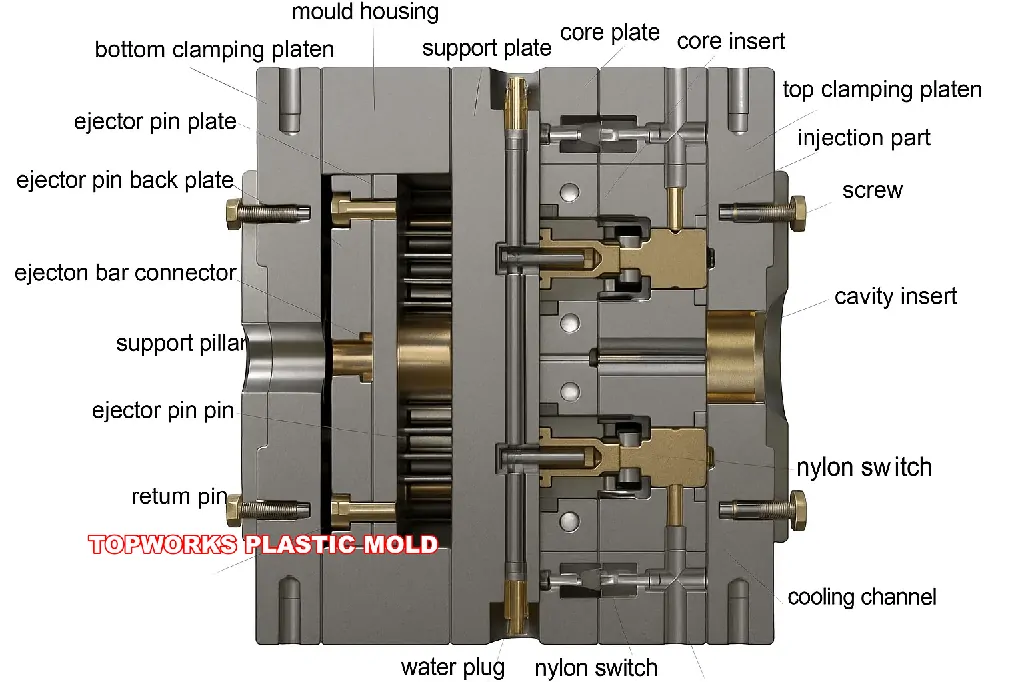

Il est utile de se mettre d'accord sur les définitions et la structure avant de choisir un outil. Le mécanisme et les principaux composants du moule sont brièvement résumés ci-dessous.

Définition et principales composantes

A plastic mold is a special device that applies injection, blow, compression, transfer, and rotational types of molding to provide thermoplastic or thermoset materials with the final geometry. In the centre lies the cavity (negative of the external shape) and core (creating internal features). Liquid plastic is injected through a system of injection, cooling, solidification, and ejection consistently, which is a full injection molding cycle. Standard steels are P20, H13, and S136 stainless, and prototypes are made of CNC machining,3d printing, and vacuum casting.

Injection molding process: plastic is melted and injected or pressed into the mold cavity under constant pressure from the press, and hardens during cooling. The part is ejected after the mold opens, and the cycle is repeated. The quality of parts is based on plastic material, steel, geometry, gating, cooling layout, and ejection way.

| Composant | Fonction principale | Notes clés |

|---|---|---|

| Cavité | Définit la géométrie extérieure et les surfaces cosmétiques. | Controls appearance grade, surface finish, and texture applied here. |

| Cœur de métier | Forme la géométrie interne (bossages, nervures, trous). | Essentiel pour les caractéristiques structurelles et la stabilité dimensionnelle. |

| Système de refroidissement | Gérer le temps de cycle et la stabilité dimensionnelle. | Des conduites d'eau, des déflecteurs ou des canaux conformes optimisent l'évacuation de la chaleur. |

| Système d'éjection | Démouler la pièce en toute sécurité et avec une bonne qualité | Goupilles d'éjection, manchons, poussoirs et soupapes d'air ; la synchronisation et l'emplacement sont importants. |

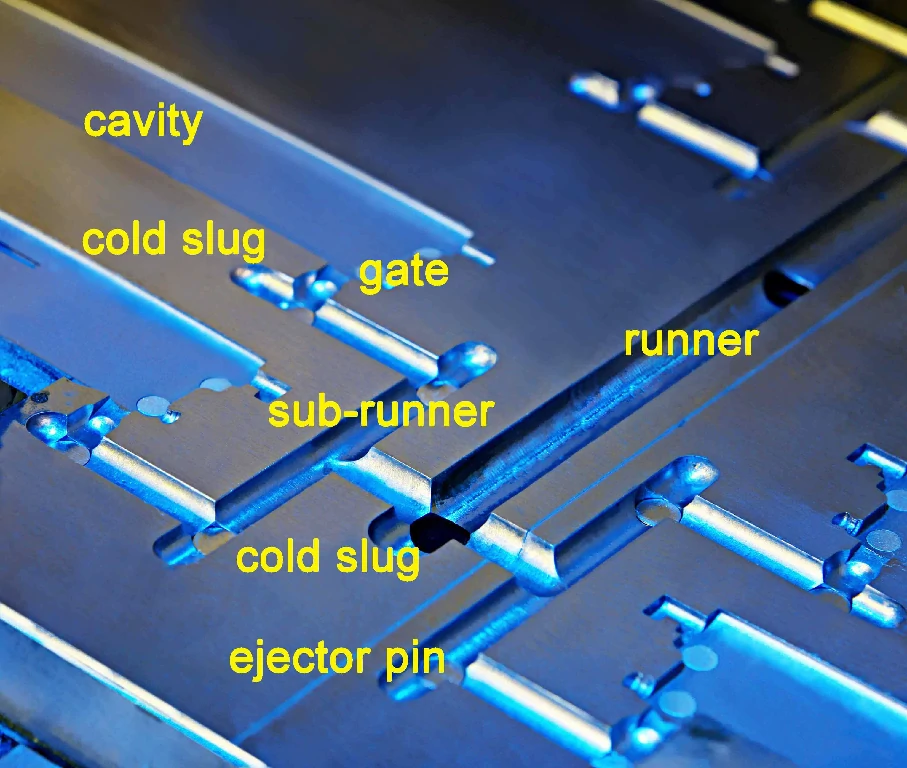

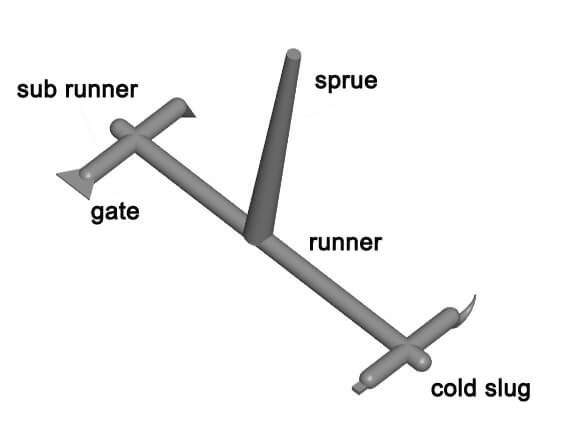

| Système de coureurs | Distribue la matière fondue uniformément dans chaque cavité. Système de canaux chauds et froids | Comprend la carotte, les glissières et les portes ; équilibrer le flux pour éviter les défauts.Moule à 2 ou 3 plaques |

Lecture connexe : Nos services de fabrication de moules

Types de moules en plastique

| Type de moule | Qu'est-ce que c'est ? | Comment cela fonctionne-t-il ? | Meilleur pour | Avantages | Coût typique | Délai d'exécution |

|---|---|---|---|---|---|---|

| Moules d'injection | Bottles, containers, jerrycans, cosmetic, and pharma packaging. | Plastification → Remplissage par injection → Emballage/maintien → Refroidissement → Ouverture du moule → Ejection → Répétition. | Pièces fonctionnelles de haute précision et boîtiers cosmétiques (connecteurs, tableaux de bord, électronique grand public). | Précision et répétabilité élevées ; cycles courts à des volumes élevés ; prise en charge de détails complexes. | $3,000–$100,000 | 4-10 semaines |

| Moules de soufflage | Un moule pour former des pièces creuses. | Parison ou préforme → Serrer le moule → Gonfler pour conformer → Refroidir → Éjecter. | Bouteilles, conteneurs, jerrycans, emballages cosmétiques et pharmaceutiques. | Formage creux en une seule étape ; pièces légères ; efficacité élevée des matériaux. | $3,000–$50,000 | 3-6 semaines |

| Moules de compression | Un moule pour le formage par compression, souvent pour les thermodurcissables ou les matériaux en feuilles. | Placer la charge → Fermer et chauffer/presser → Durcir → Ouvrir et éjecter. | Grands panneaux, isolateurs, composants composites. | Faible cisaillement et contrainte interne ; convient aux sections épaisses et aux thermodurcissables. | $5,000–$60,000 | 4-10 semaines |

| Moules de transfert | Un moule qui transfère le matériau chauffé dans des cavités, ce qui est idéal pour les pièces comportant des inserts. | Charge préchauffée dans un pot → Pressurisation → Flux vers les cavités → Durcissement → Éjection. | Pièces électriques avec inserts métalliques, bobines. | Positionnement précis de la plaquette, prise en charge des caractéristiques fines et des géométries complexes. | $8,000–$80,000 | 5-10 semaines |

| Moules rotatifs | Un moule utilisé dans le rotomoulage pour les produits creux de grande taille. | Chargement de la poudre → Chauffage par rotation bi-axiale → Revêtement uniforme → Refroidissement → Démoulage. | Réservoirs, kayaks, grandes poubelles. | Très grandes pièces creuses sans soudure ; épaisseur de paroi uniforme ; faible contrainte interne. | $3,000–$40,000 | 3-8 semaines |

Comment fonctionne le moulage plastique ?

Voici le flux de travail complet, avec le moulage par injection comme exemple d'ancrage. La même logique s'applique largement aux autres méthodes de moulage.

Le processus complet (étape par étape)

Étape 1 : Phase de conception(Délai : 1 semaine)

- Conception CAO : Pièces et moules en 3D/2D, GD&T, dessin et tolérances.

- Analyse DFM : Épaisseur des parois, nervures, rayons pour réduire le gauchissement et l'enfoncement.

- Analyse de l'écoulement des moules : Équilibre du remplissage, lignes de soudure, pièges à air, refroidissement et prédiction de la déviation.

Étape 2 : Fabrication du moule(Délai : 2-6 semaines)

- Choix du matériau : P20, H13, S136 ou aluminium en fonction de la durée de vie, de la résine et du risque de corrosion.

- Usinage CNC : Ébauche/finition pour la précision de la géométrie ; électrodes pour l'électroérosion.

- Usinage par électroérosion : Poches profondes, angles vifs, détails complexes.

- Polissage et texturation : Polissage optique (SPI A1/A2) ou textures (VDI/MT).

- Assemblage : Guides, éjecteurs, conduites d'eau, canaux chauds le cas échéant.

Étape 3 : Essais et validation(Délai : 1-2 semaines)

- Essais T0/T1 : Établir la fenêtre du processus ; évaluer les dimensions et la cosmétique.

- Inspection : CMM, mesure optique ; définition de l'échantillon d'or.

- Optimisation : Ajustements de la porte, de l'aération, de l'équilibre du refroidissement et de la sécurité de l'acier.

Étape 4 : Production en série

- Des cycles stables : Températures, pressions et temps répétables.

- Contrôle de la qualité : FAI, SPC en cours de processus et contrôles finaux.

- Maintenance : Nettoyage, lubrification, détartrage de la ligne de flottaison et gestion des pièces détachées.

Matériaux utilisés dans les moules en plastique

Le choix de la bonne combinaison d'acier et de résine pour le moule détermine la durée de vie, le temps de cycle et le prix de la pièce, en particulier pour les matériaux chargés de verre ou corrosifs.

Matériaux courants pour les moules

| Matériau | Propriétés | Applications | Coût |

|---|---|---|---|

| Acier P20 | Pré-trempé, polyvalent, économique | Moules de volume moyen | $ |

| Acier H13 | Dureté élevée, résistance à l'usure et à la chaleur | Résines à haut volume remplies de verre | $$ |

| S136 Inox | Résistant à la corrosion, haute brillance | Médical, alimentaire, pièces transparentes | $$$ |

| Aluminium | Haute conductivité, usinage rapide | Prototypes, petites séries | $ |

Matières plastiques pour le moulage

- ABS : Résistant et stable ; excellent pour les boîtiers cosmétiques.

- Polypropylène (PP) : Résistance à la lumière et aux produits chimiques ; emballages et appareils.

- Polyéthylène (PE) : Résistant ; courant dans les bouteilles et récipients moulés par soufflage.

- Polycarbonate (PC) : Clair et solide ; pièces optiques et de protection.

- Nylon (PA) : Résistant à l'usure et à la chaleur ; engrenages et composants structurels.

Facteurs de coût des moules en plastique

La question la plus fréquente que l'on nous pose habituellement est la suivante : quel est le prix d'un moule en plastique ? Ce sont les facteurs à utiliser pour construire une fourchette budgétaire réelle.

Facteurs influençant le coût des moules

Complexité des pièces Base : $2 000-5000 Intermédiaire : $5 000-20 000 Avancé : $20 000-100 000 et plus (par exemple, brillant miroir, lifters/glides, microcaractéristiques)

Taille du moule Petit moins de 500 mm Moyen entre 500 et 1 000 mm Grand plus de 1 000 mm (les outils plus grands sont plus complexes à aciérer, à usiner et à refroidir)

Exigences en matière de volume Production. 200-1000 pièces (prototype) ; 1000-10 000 (faible production) ; 10 000-100 000 (production élevée) (canaux chauds et automatisation)

Sélection des matériaux Nuance d'acier à outils ; traitements (nitruration, PVD, chrome dur, besoins spéciaux (polissage optique SPI), Textures VDI/MT, contrôle de la corrosion).

Numéro de la cavité Mono-empreinte ; multi-empreintes (2-64) ; un moule familial (bon contrôle de l'écoulement et de la rétraction) est nécessaire.

Exigences de tolérance Standard +-0,1 mm ; Précision +-0,02 mm ; Ultra-précision +-0,01 mm et environnement contrôlé.

Conseils pour réduire les coûts

- Optimisation précoce de la conception conception des pièces (DFM) afin d'éliminer les glissements, les points chauds et les puits.

- Faire en sorte que le nombre de cavités d'adaptation et le calendrier d'adaptation des rampes correspondent aux besoins réels.

- Des composants standard et des inserts modulaires peuvent être utilisés.

- Acheter en gros pour couvrir le coût des outils.

- Coopération avec des fabricants chevronnés pour réduire les délais d'essai.

Comment choisir un fabricant de moules en plastique

Le partenaire approprié détermine le délai de livraison, le rendement et le coût global de possession. Effectuez une présélection en fonction des critères ci-dessous.

Critères clés d'évaluation :

- Expérience et expertise – Années d'activité, spécialisation dans le secteur (automobile/médical/électronique), tolérances des boîtiers, profondeur des boîtiers.

- Certifications de qualité - ISO 9001 ; ISO 13485 (médical) ; IATF 16949 (automobile).

- Capacités de fabrication CNC à 5 axes, EDM, CMM ; taille maximale des moules/tonnage ; contrôle de la précision et de l'environnement.

- Soutien technique - DFM, flux de moulage, Les travaux de conception, de prototypage, de canaux chauds et d'intégration de l'automatisation.

- Communication/Service – Étapes de phase, assistance après-vente rapide, gestion de projet.

Les questions à poser sur votre fabricant de moules.

Quel est votre délai moyen de livraison ?

Fournissez-vous des analyses DFM ?

Quels sont les processus de contrôle de la qualité que vous utilisez ?

Êtes-vous capable de faire face à des ajustements et à des corrections ?

Quelle est votre politique de garantie ?

Proposez-vous un service de stockage d'outillage ?

Êtes-vous en mesure de proposer des certifications de matériaux ?

Quelles sont vos conditions de paiement ?

Contrôle de la qualité dans la fabrication des moules

La qualité est assurée par des mesures précises, la documentation et le respect des normes.

Méthodes d'inspection

- CMM (machine à mesurer les coordonnées)

- Mesures optiques et profilométrie

- Contrôle de l'état de surface (Ra, brillance)

- Inspection du premier article (FAI), PPAP pour l'automobile

Normes industrielles

- Normes dimensionnelles et de tolérance ANSI/ASME, DIN, JIS

- Pratiques PPAP et APQP pour l'industrie automobile

- Historique des dispositifs médicaux

Défis communs et solutions

La plupart des problèmes de moulage peuvent être évités grâce à une conception proactive et à la mise au point du processus. Voici les problèmes les plus fréquents et leurs solutions.

Déformation et défauts de surface dans le moulage des matières plastiques

| Enjeu | Description du problème | Causes | Solutions |

|---|---|---|---|

| Problèmes de déformation | Déformation dimensionnelle affectant l'assemblage. | Parois irrégulières, orientation des fibres, refroidissement déséquilibré, contraintes résiduelles. | Parois et nervures uniformes ; refroidissement équilibré ; ajustement de la température de l'emballage et du moule ; sélection d'une faible rétraction ou d'une teneur optimisée en fibres alimentaires. |

| Flash/Bavures | Excès de matière le long du plan de joint. | Force de serrage insuffisante, plans de joint usés, suremballage. | Augmentation de la force de serrage ; réajustement des plans de joint ; réglage des pressions d'injection ; optimisation de la porte. |

| Coups de feu | Remplissage incomplet. | Faible température de fusion, forte résistance à l'écoulement, mauvaise ventilation. | Augmenter les températures de fusion/moulage ; agrandir la porte/le canal ; améliorer l'aération ; envisager une résine à débit plus élevé. |

| Marques d'évier | Dépressions dans les sections épaisses. | Rétrécissement localisé et emballage insuffisant. | Convertir les parois épaisses en nervures ; augmenter la pression/le temps de tassement ; ajouter un refroidissement local ; déplacer ou redimensionner la porte. |

| Défauts de surface | Ébauche, marques de brûlure, lignes d'écoulement, lignes de soudure visibles. | N/A | Améliorer le séchage et l'aération ; réduire le cisaillement ; appliquer une texture appropriée ; réorienter le flux en changeant les portes. |

Tendances futures de la technologie des moules en plastique

Les nouvelles capacités se traduisent directement par des cycles réduits, une meilleure qualité et des lancements plus rapides.

- Intégration de l'impression 3D

Permettre la fabrication additive Inserts rapides et refroidissement conforme Les inserts rapides et le refroidissement conforme permettent d'obtenir des pièces plus rapidement et uniformément refroidies et de réduire considérablement le temps de cycle.

- Moules intelligents (capteurs IoT)

Les processus pilotés par les données réduiraient les défauts, les installations seraient plus rapides et des fenêtres de processus en temps réel seraient intégrées avec des capteurs de température et de pression.

- Matériaux durables

La résine améliorée, recyclable et biosourcée, avec des noyaux modulaires et des inserts remplaçables, augmente l'espace, prolongeant ainsi la durée de vie de l'outil et réduisant les déchets.

- Optimisation de la conception basée sur l'IA

Le réglage des paramètres, la prédiction des défauts et le passage/refroidissement automatique avec l'aide de l'IA réduisent les temps d'essai, les déchets et les délais de mise sur le marché.

Questions fréquemment posées

Questions fréquemment posées

Top 10 essential questions about plastic molds

A plastic mold is a precision tool that is utilized in injection molding to make plastic parts from injection molding machine. It has two major sections: the cavity (which makes up the outside) and the core (which makes up the inside). When molten plastic is injected at high pressure, the plastic fills the space between these components,cools down,solidifies and releases from plastic mold in the desired part.

Molds are usually constructed from hardened steel or aluminum and they can be simple, single cavity systems or highly complex multi cavity systems that produce over 10 parts per cycle.

The injection molding process follows these key steps:

1. Clamping: The mold closes and is held together by injection molding machine

2. Injection: High pressure pushs molten plastic into mold cavity via runner and gate

3. Cooling: The heated plastic cools and solidifies inside the mold

4. Ejection: The mold opens and the finished part is ejected from the machine.

This cycle typically takes from 15 seconds to 2 minutes depending on part size and complexity.

P20 Steel: Pre-hardened steel ideal for medium-volume production (500,000-100,000 cycles). Good balance of cost and durability.

H13 Steel: Tool steel for high-volume production (200,000-500,000+ cycles). Excellent wear resistance and can be heat-treated.

S136 Steel: Stainless steel with good corrosion resistance for medical parts, transparent components, or corrosive resins.

Aluminum (7075, 6061): Used for prototype molds or low-volume production for quick machining and lower cost, but short lifespan.

The typical timeline is 6-10 weeks:

Weeks 1-2: Design phase including CAD modeling, DFM analysis, and moldflow simulation

Weeks 3-8: CNC machining, EDM (electrical discharge machining), polishing, and assembly

Weeks 9-10: Mold trials, testing, and optimization

Complex molds with multi-action slides, lifters, or hot runner systems may require 6-12 weeks. Parallel engineering (pre-ordering standard components) can reduce lead time by 10-20%.

Mold costs vary significantly based on complexity:

Simple single-cavity molds: $2,000 – $10,000

Medium complexity (2-4 cavities): $10,000 – $30,000

Complex multi-cavity molds: $30,000 – $100,000+

High-precision or family molds: $100,000 – $300,000+

Factors affecting cost include: cavity Qty, part size and complexity, tolerance, surface finish, mold material, hot vs cold runner, and production volume requirements.

Mold lifespan ranges from 50,000 to 1,000,000+ cycles depending on:

Mold material: Aluminum (50,000-100,000), P20 steel (100,000-500,000), H13 steel (500,000-1,000,000+)

Resin type: Abrasive materials like glass-filled nylon wear molds faster than standard plastics

Maintenance: Regular cleaning, lubrication, and preventive care significantly extend life

Operating conditions: Proper temperature control, injection pressure, and cooling management reduce wear

Single-cavity molds: Produce one part per cycle. Best for large parts or low-volume production.

Multi-cavity molds: Produce multiple identical parts per cycle. Ideal for high-volume production to reduce per-part cost.

Family molds: Produce different parts in one cycle. Useful when multiple components are needed together.

Hot runner molds: Use heated channels to keep plastic molten, eliminating waste and reducing cycle time.

Cold runner molds: Use unheated channels where plastic solidifies and must be removed. Lower initial cost but more material waste.

ABS : Strong, impact-resistant, good surface finish. Used in automotive, electronics, toys.

Polypropylène (PP) : Chemical resistant, flexible, low cost. Used in containers, packaging, medical devices.

Polycarbonate (PC) : Transparent, high impact strength. Used in lenses, safety equipment, electronics.

Nylon (PA) : High strength, wear resistant. Used in gears, bearings, mechanical parts.

Polyéthylène (PE) : Flexible, chemical resistant. Used in bottles, films, containers.

Moldflow analysis is computer simulation that predicts how molten plastic will fill, pack, cool, and warp in the mold before any steel is cut. It identifies potential problems such as:

Short shots: Incomplete filling of the cavity

Weld lines: Weak points where flow fronts meet

Air traps: Trapped gases causing defects

Warpage: Part distortion during cooling

This analysis minimizes costly mold revisions, reduces trial-and-error, optimizes gate placement and cooling, and accelerates time-to-market by 20-40%.

Yes, common repairs and modifications include:

Parting line repair: Re-machining worn or damaged parting surfaces

Cavity welding and polishing: Filling scratches, dents, or worn areas

Ejector pin replacement: Replacing worn or broken ejection components

Adding material: Welding steel to reduce dimensions or fix errors

Removing material: Machining to increase part size or add features

Minor modifications cost $500-$3,000. Major changes like adding cavities or redesigning features can cost $5,000-$25,000 and may take 2-6 weeks.

Introduction à votre propre projet de moule en plastique

Vous pouvez utiliser ce guide pour évaluer le plan de production, et il explique les principes fondamentaux : architecture du moule, fenêtres de processus, aciers et résines, facteurs de coûts et contrôle de la qualité.

Le DFM et le moldflow ont permis à notre équipe d'ingénieurs de livrer des centaines d'outils aux industries automobile, médicale et électronique, et notre équipe y est parvenue en minimisant les essais et le temps de montée en puissance, ainsi que grâce à sa capacité à obtenir des tolérances serrées et une qualité cosmétique. Postez ici vos fichiers 3D, la résine, la classe cosmétique et le volume de la cible, vous recevrez un devis transparent et une consultation de faisabilité qui vous permettront de démarrer votre activité en un clin d'œil et en toute confiance.

Prêt à démarrer votre projet de moulage ?

- Analyse DFM gratuite

- ✓ Prix compétitifs

- ✓ Délai d'exécution rapide

- Qualité certifiée ISO

Ressources téléchargeables

- Guide de sélection des aciers pour moules en plastique(pdf)

- Feuille d'estimation des coûts (Excel)

- Manuel du moule en plastique (PDF)

- Manuel d'entretien des moules en plasturgie(PDF)

Further Reading: Injection Mold Cost & Pricing Guide

Interested in learning more about the cost and pricing of injection molds? Explore our comprehensive resources below, including cost calculators, expert tips, and practical advice to help you manage your mold investment wisely.

Injection Mold Cost Smart Calculator

— Get an instant estimate for your mold cost with easy input.

Quel est le coût d'un moule d'injection ?

— Discover key factors that affect mold pricing.

How to Manage Costs When Buying Molds from China

— Practical tips for international buyers.

Le vrai prix : Découvrir les coûts cachés du moulage par injection chinois

— Learn how to avoid unexpected expenses.

Maîtriser les coûts du moulage par injection : Un guide complet

— In-depth strategies and real-world case studies.

For more industry insights and helpful tools, visit our blog.