Moulage par injection en Chine près de chez moi et de chez vous -30% Réduction des coûts

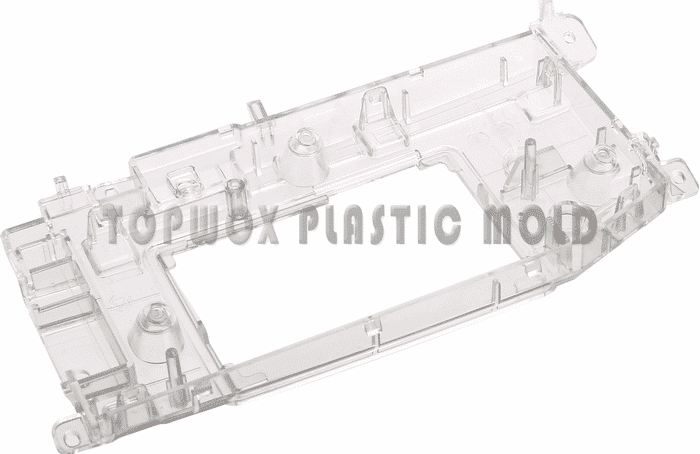

Le moulage par injection est l'un des principaux domaines d'activité de Topworks Plastic Molding, l'un des principaux fournisseurs de services de moulage par injection. Moulage par injection en Chine et son département de moulage par injection se concentre principalement sur le moulage par injection près de chez moi et de chez vous et sur les opérations secondaires.

Il vise à améliorer Moulage par injection en Chine qualité des produits, améliorer l'efficacité de la production, contrôler les coûts de fabrication et rendre ce processus complexe plus proche de vous et de moi.

L'entreprise possède les dernières technologies d'entretien des moules, de moulage à l'azote et de production automatisée haut de gamme.

L'entreprise installe 30 machines de moulage par injection de Toshiba et Haïti, d'un tonnage allant de 40 à 1300 tonnes, afin de garantir la qualité des produits et d'augmenter la capacité de production.

- Différents types de machines de moulage par injection sont disponibles pour répondre aux besoins des différents clients.

- Notre équipe a des années d'expérience dans l'industrie du moulage par injection, et nous sommes bons dans ce domaine. Nous sommes spécialisés dans tous les types d'appareils électroniques, ainsi que dans les appareils ménagers et les produits industriels.

- Nous avons participé à divers types d'ingénierie plastique, y compris le moulage par injection horizontale, moulage par injection verticalet surmoulage;

- L'opération standardisée garantit la stabilité de la qualité du produit ;

- Améliorer en permanence l'efficacité de la production ;

- Comprendre les différents besoins des clients et leur fournir des produits de moulage par injection de plastique chinois de haute qualité qui dépassent leurs attentes.

Opération secondaire :

- Pulvérisation : Peinture PU, peinture caoutchouc, peinture UV, peinture haute brillance, cuir, peinture métal, etc.. ;

- Impression : sérigraphie ;

- Gravure au laser, placage, transfert thermique, transfert de soie ;

- Fusion à chaud, soudage par ultrasons.

Le matériau plastique :

- ABS (avec remplissage en verre)

- Polystyrène

- Polypropylène (avec remplissage en verre)

- Acrylique

- Acétal

- Nylon (avec remplissage en verre)

- PBT (avec remplissage en verre)

- PC (avec remplissage en verre)

- PC/ABS

Quelles sont les informations nécessaires pour les entreprises de moulage par injection de plastique en Chine ?

Les éléments suivants sont inclus dans le calcul des coûts réels de fabrication du moulage par injection. Le moulage par injection est considéré comme un processus de fabrication primaire.

- Matières premières

- Substance recyclée

- Travail, direct et indirect

- Temporisé ou non temporisé

- Taux (horaire) pour la machine

- Frais d'établissement

- Indemnités pour temps d'arrêt

- Nombre de cavités du moule

Quel est le prix du moulage par injection chinois ?

Le prix des pièces en plastique fournies par les entreprises chinoises de moulage par injection plastique dépend des matières premières, de la main-d'œuvre, de l'emballage et des coûts d'installation.

Il n'est pas difficile de déterminer le coût de ces facteurs car ils sont connus et peuvent être calculés avant le début du projet.

Cependant, deux facteurs rendent difficile la fixation du prix d'une pièce en plastique, et c'est ce qui explique la plus grande différence de prix entre les concurrents.

Il s'agit du temps de cycle exact de la presse et du poids exact de la pièce.

Ces deux facteurs sont difficiles à calculer car ils sont inconnus.

Une entreprise n'aura qu'à estimer le temps de cycle et le poids de la pièce jusqu'à ce qu'un échantillon soit fabriqué.

Les entreprises de moulage par injection de plastique estiment le prix de la pièce en se basant sur l'expérience qu'elles ont acquise en fabriquant des pièces similaires. Une fois l'échantillon fabriqué, l'entreprise peut donner un prix précis pour la pièce.

Prenons l'exemple d'un plan ou d'un dessin de pièce : l'ingénieur calculera le volume de la pièce. Ensuite, en utilisant la gravité spécifique du plastique spécifié, il déterminera le poids de la pièce.

La matière première est appliquée au poids de la pièce et le coût du plastique et de la pièce est calculé. L'ingénieur estime ensuite la durée du cycle de moulage en se basant sur son expérience, en appliquant le nombre de cavités dans le moule et le coût de la main-d'œuvre et de la presse par heure, ce qui permet de calculer les frais de main-d'œuvre.

Pour chaque commande, des frais de mise en place minimaux seront répartis sur les quantités indiquées. D'autres ajouts, tels que des opérations secondaires, peuvent ajouter au prix des opérations d'emballage et des commissions de vente.

Le prix d'une pièce est représenté par différentes ruptures de quantité en raison des coûts de mise en place et, parfois, de la variation du coût de la matière première pour des quantités plus importantes.

Si vous souhaitez comparer les prix de plusieurs mouleurs, demandez-leur de vous communiquer le coût par livre de matière première, le nombre de cavités dans le moule, les temps de cycle estimés et le poids estimé de la pièce.

Vous pouvez créer une feuille de calcul pour comparer toutes les informations. Un mouleur qui ne fournit pas de détails dans ses devis doit vous amener à vous poser des questions.

Gardez à l'esprit que l'offre la plus basse n'est pas toujours la meilleure, et demandez une garantie de prix.

Processus de moulage par injection près de chez moi, et vous

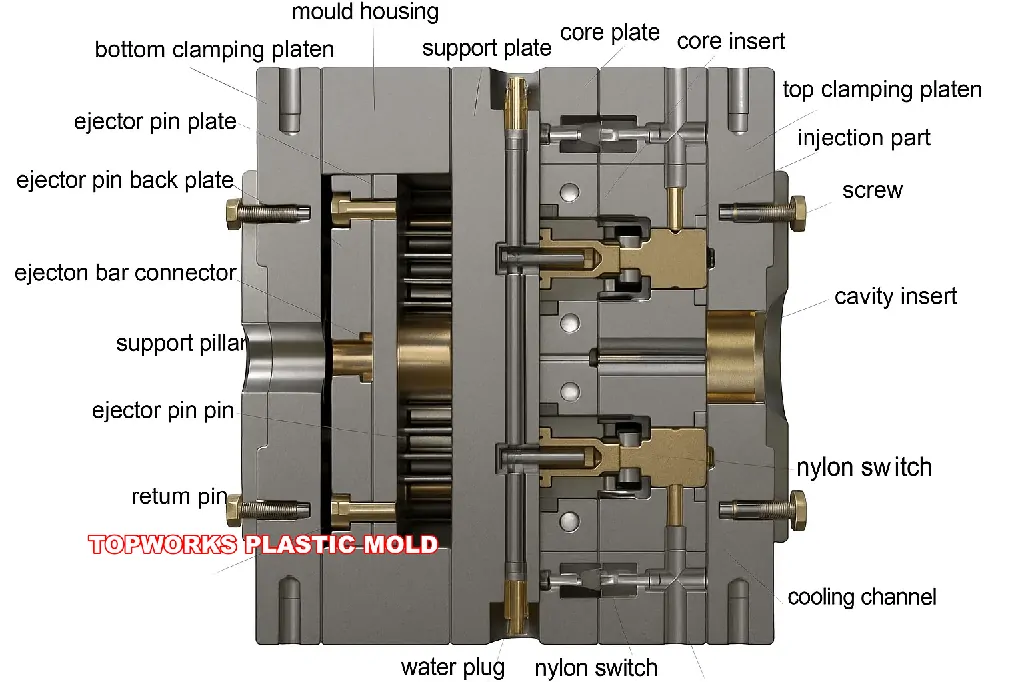

Le moulage par injection est un processus complexe qui implique l'injection d'un polymère dans un moule, où il est façonné dans la forme souhaitée. Ce processus se déroule en quatre étapes. Ces étapes sont le serrage, l'injection, le refroidissement et l'éjection.

Serrage

Le moule doit être fermé avant que le matériau injecté ne s'écoule à l'intérieur du moule. Il est donc d'abord fermé à l'aide d'une unité de fermeture. Les deux moitiés sont fixées à la machine de moulage par injection, et une moitié (côté noyau) peut coulisser.

Une fois le moule fermé, il est serré par l'unité de fermeture qui maintient les deux moitiés fermement ensemble. Les grandes machines mettent plus de temps à fermer les moules qui ont une plus grande puissance de serrage, de sorte que, dans la plupart des cas, il faut aussi un peu plus de temps pour fermer un moule.

Injection

Les granulés de plastique sont introduits dans la machine de moulage par injection par une grande trémie. Ces granulés passent dans l'unité d'injection, qui les mélange à la chaleur environnante et à l'air sous pression. La température du tonneau environnant et la pression contribuent à faire fondre les granulés.

Le temps d'injection du plastique est mesuré par le volume de matière injectée et est calculé lorsque 95%-98% du moule est rempli. Il est difficile d'obtenir un processus d'injection exact, car le flux de plastique est constamment changeant et dynamique.

D'autres facteurs tels que la pression d'injection peuvent également être utilisés pour estimer le temps d'injection. Un compteur de pression d'injection peut mesurer de 35 à 140 MPa. Le temps d'injection et la pression maximale sont prévus et contrôlés par le système hydraulique de la machine.

Refroidissement

Lorsque le plastique à l'intérieur du moule commence à refroidir et à durcir, il prend la forme souhaitée. Pendant le processus de refroidissement, le plastique peut se rétracter légèrement. Ce n'est qu'après cette période que le moule peut être ouvert.

L'épaisseur de la paroi et les propriétés thermodynamiques du plastique peuvent déterminer le temps de refroidissement de la pièce.

Ejection

Lorsque le moule s'ouvre, la pièce est poussée vers l'extérieur en utilisant la force, car la pièce se rétracte et adhère au moule. Une fois le moule refermé, une nouvelle injection peut être effectuée pour relancer le processus.

La conception des moules est un facteur essentiel pour garantir la qualité du produit final.

Le moule en plastique doit être stable et capable de résister aux pressions exercées pendant le processus d'injection. En effet, la résistance, la durabilité, la forme et la taille des pièces injectées dépendent du type de moule choisi.

Le polymère doit également se comporter correctement lorsqu'il s'écoule avec le moule, et le moule doit également être soigneusement conçu pour permettre un transfert de chaleur qui régule le processus de refroidissement.

Il s'agit d'une opération complexe qui nécessite un personnel hautement qualifié pour garantir le bon déroulement de l'ensemble du processus. Il est donc impératif de maintenir une productivité élevée et la sécurité des travailleurs est une préoccupation majeure.

Conception de composants pour le moulage par injection

Il existe plusieurs concepts de base en matière de conception de composants qui, s'ils sont respectés, contribueront à résoudre bon nombre des problèmes auxquels est confronté le mouleur par injection. Il s'agit notamment de

- Maintenir le épaisseur de la paroi le plus uniformément possible.

Des différences d'épaisseur de 15 à 25 % seulement entraînent souvent des marques d'enfoncement dans les parties les plus épaisses.

La paroi épaisse pourrait produire les vides les plus importants, ce qui pourrait affecter les performances.

Une section étagée peut souvent conférer de la rigidité (cf. tôles ondulées). Même les caissons sont rendus plus rigides, tout en conservant leur épaisseur, en arrondissant légèrement les angles.

Si des nervures et des bossages doivent être introduits, des marques d'enfoncement peuvent apparaître et être difficiles à éviter.

Une règle utile consiste à ne faire des nervures que les deux tiers de l'épaisseur générale de la paroi et à concevoir les bossages de la même manière, en faisant pénétrer les trous dans la paroi sur un tiers de sa profondeur.

- L'épaisseur de la paroi ne doit pas être supérieure à ce qui est nécessaire pour assurer la résistance et la rigidité requises..

Cela permet de réduire au minimum l'utilisation de matériaux et d'obtenir le cycle de temps le plus court possible. L'utilisation judicieuse de plusieurs portes peut probablement résoudre les problèmes de remplissage des moules.

- Sous-coupes et les formes réentrantes entraînent des coûts supplémentaires à la fois en moule production et en moulage temps (le fonctionnement du noyau latéral augmente très souvent le cycle de temps)

Ils peuvent souvent être évités par l'utilisation de méthodes d'assemblage simples appliquées à deux ou plusieurs composants.

L'un des plus populaires est l'ajustement serré, dans lequel un composant est doté d'un clip ou d'un autre dispositif qui s'engage fortement dans l'autre pièce et maintient les deux ensemble (cf. le bourrelet du clapet).

Le soudage par friction, par plaque chauffante ou par ultrasons peut également être utilisé, mais en général, le collage avec des solvants ou des adhésifs à base de solvants n'est pas recommandé pour le mouleur à façon en raison des risques d'incendie et de toxicité et des problèmes de récupération des solvants.

- Éviter l'utilisation de moulé inserts si possible.

Dans les trous borgnes, utilisez plutôt des inserts piquetés ou à ressort, qui sont plus faciles à réaliser par moulage par injection.

Le moulage par insertion est souvent très coûteux en temps, tant pour l'opérateur que pour la machine, qui est généralement la partie la plus chère du processus.

- Donner le plus généreux radius possible.

Les angles vifs, qu'ils soient externes ou internes, sont des facteurs naturels d'augmentation de la tension. Néanmoins, un rayon de 0,06 in (1 -5 mm) soulagera considérablement la situation et multipliera par cinq ou dix la résistance aux chocs.

Les concepteurs de composants pour le moulage par injection peuvent demander quelque chose de difficile à mouler. Comme l'a dit le producteur d'une marque bien connue de fabricants d'outils à main dans une publicité : "Occasionnellement, si rarement, en fait, , que l'on se sent plutôt coupable de le mentionner, Les concepteurs sont connus pour créer des objets qui sont juste un tout petit peu difficiles à réaliser.

Les concepteurs peuvent travailler dans un état d'ignorance - ignorance des conditions de service d'un composant, ignorance des performances de service d'un matériau, et ignorance des nombreux facteurs impliqués dans le passage de la conception d'un composant au moulage complet du plastique.

L'éducation est nécessaire, mais la consultation et la coopération le sont encore plus. Une liaison régulière entre l'utilisateur final, les concepteurs de composants, les concepteurs de moules et les technologues du moulage permettra d'éviter bon nombre de ces problèmes.

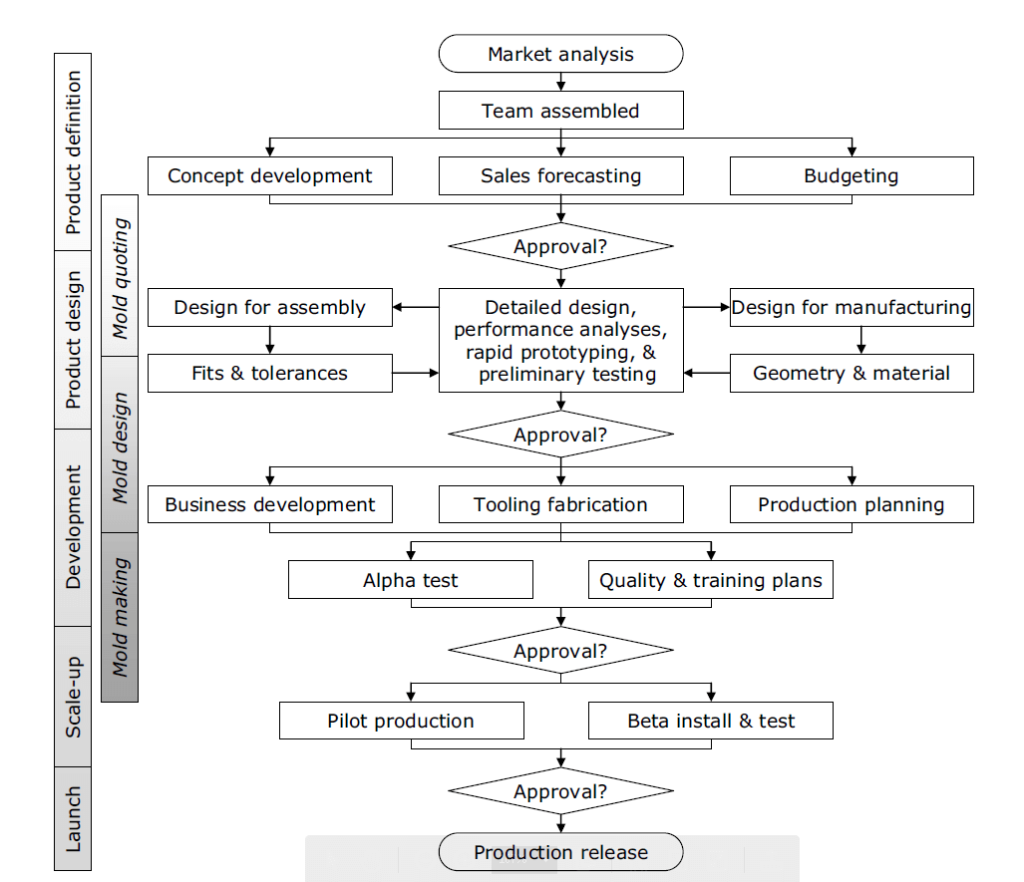

Exemple d'une approche de la conception du moulage par injection :

1. Définir l'objectif et les performances du produit de moulage par injection.

2. Déterminer si le produit présente des limites d'espace et de charge.

3. Définir comment le produit moulé par injection sera exposé à des contraintes environnementales au cours de sa fonction prévue.

4. Choisissez deux ou trois matériaux qui semblent satisfaire aux conditions environnementales et aux exigences de résistance.

5. Effectuer plusieurs essais avec différents matériaux et géométries afin d'évaluer leur adéquation à l'application considérée.

6. Procéder à une analyse approfondie du rapport coût-efficacité des modèles d'essai. Déterminer différents niveaux de performance et les coûts associés à chaque niveau de performance, dans la mesure du possible avec les données disponibles.

7. Déterminer la méthode de fabrication la plus appropriée à la conception du produit moulé par injection.

8. à partir de l'évaluation préliminaire, sélectionner les alternatives les plus logiques et préparer une conception détaillée du produit.

9. sur la base de la conception détaillée du produit final, déterminer la conception probable, le matériau et le processus de fabrication.

10. Si nécessaire, construisez un modèle pour tester l'efficacité du produit.

11. Créer des prototypes.

12. Développer et tester des prototypes de produits pour déterminer s'ils répondent à l'objectif visé.

13. Sur la base des essais du prototype, le mouliste doit revoir la conception du produit.

14. Testez à nouveau.

15. Des tests sur le terrain doivent être effectués.

16. Ajouter des instructions sur l'utilisation du logiciel.

17. Prêt pour la conception

Dépannage du moulage par injection

1. Coup court: Les pièces en plastique fabriquées par les entreprises de moulage par injection plastique présentent des bords irréguliers et incomplets. Cela se produit généralement au point le plus éloigné de la porte, à la racine des nervures fines et longues.

2, Rétrécissement : Occasionnellement, un endroit : 1. lorsque l'épaisseur du matériau est inégale, 2. une section épaisse de la pièce moulée par injection, 3. une section de bossage et de nervure. En raison de la rétraction, les pièces en plastique présentent des bosses, des irrégularités et des ondulations dans des conditions de faible luminosité.

3, Flash : Un bord de pièce avec une couche extra fine de plastique se trouve souvent aux endroits suivants : 1. Ligne de séparation ; 2. noyau mobile ; 3. position de la goupille d'éjection, position du bossage, position du trou, emplacement de l'encliquetage.

4. Bulles : Les bulles sur la surface du plastique sont d'une couleur différente des couleurs environnantes et sont typiques : 1. des bulles causées par du gaz, de l'air et de l'eau-gaz qui ne sont pas libérées à temps. 2. les bulles causées par le rétrécissement. Les bulles dans la partie transparente sont particulièrement distinctes.

5. Ligne de soudure : Lorsque plusieurs fronts d'écoulement en fusion coïncident, une marque de soudure profonde apparaît à la surface d'une pièce en plastique. Ce phénomène se produit le plus souvent à la confluence de plusieurs fronts d'écoulement en fusion.

6, BrûlageIl ne s'agit pas d'une surface plane. Il s'agit généralement de taches sombres ou noires ; on les trouve généralement dans les sections où il est difficile de remplir et de piéger facilement le gaz.

7, Taches noiresLes pièces en plastique présentent des impuretés noires à la surface, principalement dues à l'utilisation de matériaux mélangés.

8. Décoloration : La légère différence de couleur entre la pièce plastique réelle et la couleur requise est très apparente, et elle est généralement due au fait que le pigment est incorrect, que le rapport de mélange est incorrect ou que le moule n'est pas réglé à la bonne température.

9. Rides : Les pièces en plastique présentent des lignes ondulées à la surface, dues au refroidissement de la résine qui s'écoule.

10. Déformation : Les pièces en plastique présentent des déformations, des ondulations, des courbes, et cela est particulièrement fréquent dans les bossages, les nervures et les pièces d'injection de forme ronde. Ces phénomènes sont particulièrement fréquents dans le cas du moulage par injection de PP.

11. Mauvais matériaux : Contrairement aux matériaux spécifiés, celui-ci peut être identifié en vérifiant l'étiquette de l'emballage, la densité, la continuité de la combustion, la couleur de la flamme, la couleur de la fumée et la longueur des flammes.

12. S'en tenir au moule: La pièce plastique incomplète reste dans la cavité, contrairement à la pièce courte, ou en raison de l'absence de conception du système d'éjection du moule, la pièce plastique est difficile à éjecter de la cavité, généralement dans les zones à parois minces, les bossages et les fermetures à glissière.

13. Grattage: La surface des pièces en plastique frotte contre la surface de la cavité lors de l'éjection, de sorte qu'un grand nombre d'entre elles présentent des rayures à la surface.

14, Débordement: Elle est généralement causée par un endommagement de la cavité et se produit sur la section active, les bossages, les broches d'éjection et la surface de séparation.

Cliquez pour Plus d'informations en ce qui concerne le dépannage du moulage par injection.