Was ist eine Kunststoffform?

Published: Jul 2018 · Last updated: Jan 2026

This guide is reviewed periodically using recent tooling + production quote data.

What is a plastic mold? A plastic mold is a precision tool used to mold molten plastic into uniform components, primarily in mass plastic production. Plastic molds are among the most crucial tools in modern production. And they would transform complex designs into repeatable products with strict tolerances and good performance. These tools can be used to produce mass plastic production for automotive interiors, medical disposables, and consumer electronics housings.

We are professional plastic mold manufacturers with 18 years of experience, and we can combine the choice of steel, cooling design, gating, and process control to enhance quality, shorter cycle time, and lower unit cost. This guide describes plastic mold, the injection molding process, plastic materials, cost, injection molding problems, and industry trends to select the correct plastic solutions.

Erlernen der Grundlagen von Kunststoff-Formen

Es ist sinnvoll, sich auf Definitionen und Struktur zu einigen, bevor man sich auf ein Werkzeug festlegt. Der Mechanismus und die wichtigsten Komponenten der Form werden im Folgenden kurz zusammengefasst.

Definition und Hauptbestandteile

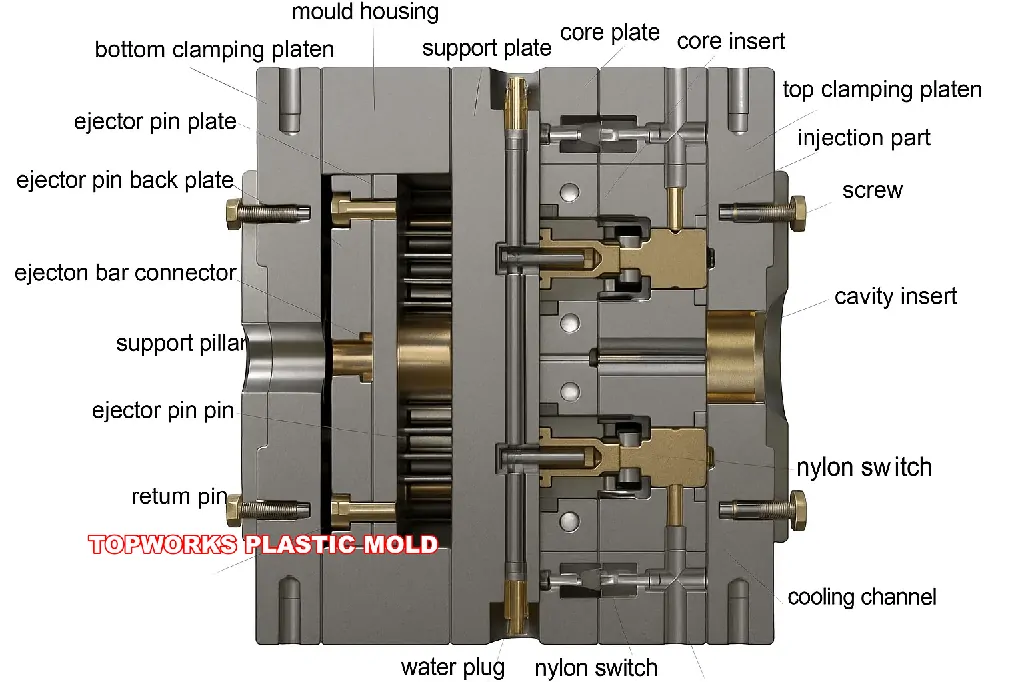

A plastic mold is a special device that applies injection, blow, compression, transfer, and rotational types of molding to provide thermoplastic or thermoset materials with the final geometry. In the centre lies the cavity (negative of the external shape) and core (creating internal features). Liquid plastic is injected through a system of injection, cooling, solidification, and ejection consistently, which is a full injection molding cycle. Standard steels are P20, H13, and S136 stainless, and prototypes are made of CNC machining,3d printing, and vacuum casting.

Injection molding process: plastic is melted and injected or pressed into the mold cavity under constant pressure from the press, and hardens during cooling. The part is ejected after the mold opens, and the cycle is repeated. The quality of parts is based on plastic material, steel, geometry, gating, cooling layout, and ejection way.

| Komponente | Primäre Funktion | Wichtige Hinweise |

|---|---|---|

| Hohlraum | Definiert die äußere Geometrie und kosmetische Oberflächen. | Controls appearance grade, surface finish, and texture applied here. |

| Kern | Formt die innere Geometrie (Vorsprünge, Rippen, Löcher). | Entscheidend für die strukturellen Merkmale und die Maßhaltigkeit. |

| Kühlsystem | Verwaltet Zykluszeit und Maßhaltigkeit. | Wasserleitungen, Ablenkplatten oder konforme Kanäle optimieren die Wärmeabfuhr. |

| Auswurfsystem | Sichere Entnahme des Teils aus der Form mit guter Qualität | Auswerferstifte, Hülsen, Stößel und Luftventile; Zeitpunkt und Platzierung sind wichtig. |

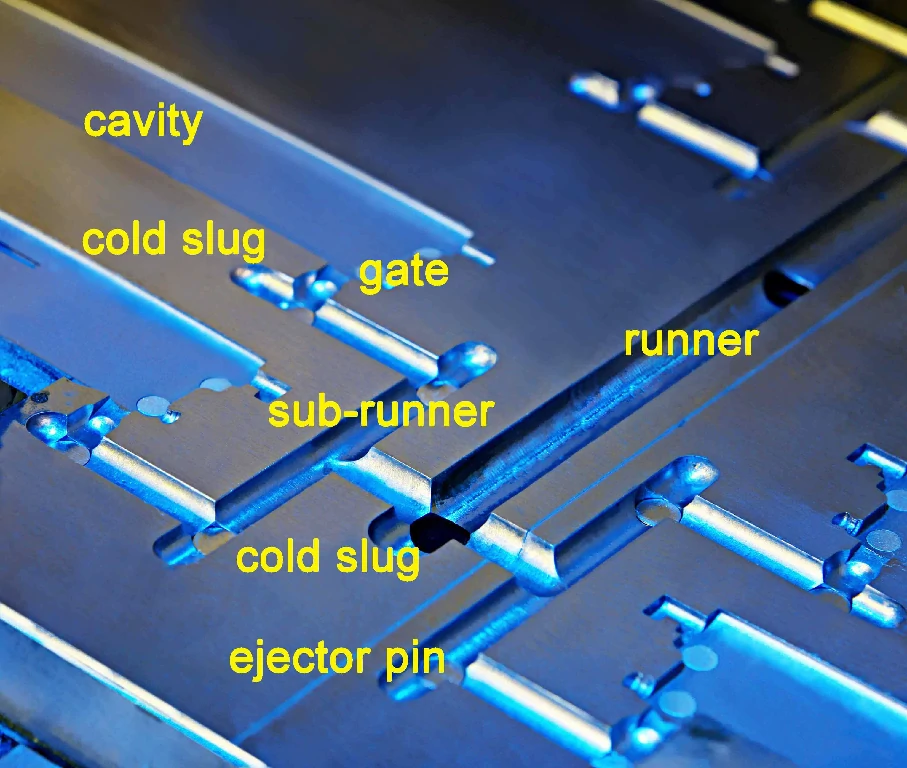

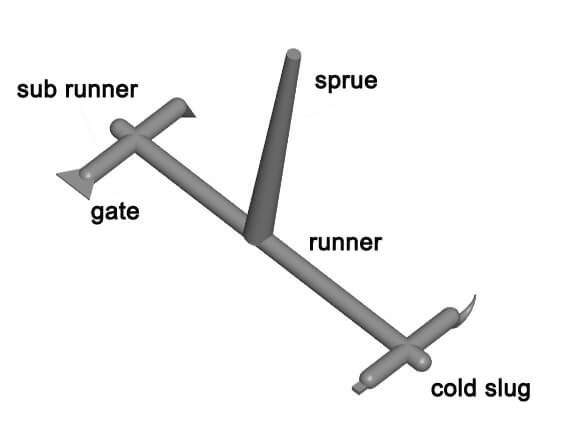

| Läufersystem | Verteilt die Schmelze gleichmäßig in jede Kavität. Heißkanal- und Kaltkanalsystem | Beinhaltet Anguss, Angusskanäle und Anschnitte; Gleichgewicht des Flusses zur Vermeidung von Defekten.2 oder 3 Plattenform |

Weiterführende Lektüre: Unsere Dienstleistungen im Formenbau

Arten von Kunststoff-Formen

| Art der Form | Was es ist | Wie es funktioniert | Am besten für | Vorteile | Typische Kosten | Vorlaufzeit |

|---|---|---|---|---|---|---|

| Spritzgussformen | Bottles, containers, jerrycans, cosmetic, and pharma packaging. | Plastifizieren → Einspritzen → Packen/Halten → Kühlen → Werkzeug öffnen → Auswerfen → Wiederholen. | Hochpräzise Funktionsteile und kosmetische Gehäuse (Steckverbinder, Armaturenbretter, Unterhaltungselektronik). | Hohe Genauigkeit und Wiederholbarkeit; kurze Zyklen bei hohen Stückzahlen; Unterstützung komplizierter Details. | $3,000–$100,000 | 4-10 Wochen |

| Blasformen | Eine Form zum Formen von Hohlkörpern. | Vorformling oder Preform → Form einspannen → aufblasen → abkühlen → auswerfen. | Flaschen, Behälter, Kanister, Verpackungen für Kosmetik und Pharmazeutika. | Hohlformung in einem Schritt; leichte Teile; hohe Materialeffizienz. | $3,000–$50,000 | 3-6 Wochen |

| Druckgussformen | Eine Form zum Formpressen, häufig für Duroplaste oder Plattenmaterialien. | Ladung einbringen → schließen und erhitzen/pressen → aushärten → öffnen und auswerfen. | Große Platten, Isolatoren, Verbundwerkstoffteile. | Geringe Scher- und Eigenspannung; geeignet für dicke Profile und Duroplaste. | $5,000–$60,000 | 4-10 Wochen |

| Transfer-Formen | Eine Form, die erhitztes Material in Hohlräume überträgt - ideal für Teile mit Einsätzen. | Vorgewärmte Ladung in einem Topf → Druckbeaufschlagung → Fließen in die Kavitäten → Aushärten → Ausstoßen. | Elektrische Teile mit Metalleinlagen, Spulenkörper. | Präzise Positionierung der Wendeplatten; unterstützt feine Merkmale und komplexe Geometrien. | $8,000–$80,000 | 5-10 Wochen |

| Rotationsgussformen | Eine Form, die beim Rotationsgießen für große Hohlkörper verwendet wird. | Pulver einfüllen → Erhitzen bei zweiachsiger Rotation → Gleichmäßige Beschichtung → Abkühlen → Entformen. | Tanks, Kajaks, große Behälter. | Sehr große nahtlose Hohlkörper; gleichmäßige Wandstärke; geringe innere Spannungen. | $3,000–$40,000 | 3-8 Wochen |

Wie funktioniert das Kunststoffspritzgießen?

Hier ist der komplette Arbeitsablauf, mit dem Spritzgießen als Ankerbeispiel. Die gleiche Logik gilt im Großen und Ganzen auch für andere Gussverfahren.

Der komplette Prozess (Schritt für Schritt)

Schritt 1: Entwurfsphase(Zeitrahmen: 1 Woche)

- CAD-Konstruktion: Teil und Form 3D/2D, GD&T, Entwurf und Toleranzen.

- DFM-Analyse: Wandstärke, Rippen, Radien zur Reduzierung von Verzug und Einfall.

- Moldflow-Analyse: Füllbalance, Bindenähte, Lufteinschlüsse, Kühlung und Durchbiegungsvorhersage.

Schritt 2: Herstellung der Form(Zeitrahmen: 2-6 Wochen)

- Auswahl des Materials: P20, H13, S136 oder Aluminium je nach Lebensdauer, Harz und Korrosionsrisiko.

- CNC-Bearbeitung: Schruppen/Schlichten für Geometriegenauigkeit; Elektroden für EDM.

- EDM-Bearbeitung: Tiefe Taschen, scharfe Ecken, komplexe Details.

- Polieren und Texturieren: Optische Politur (SPI A1/A2) oder Texturen (VDI/MT).

- Montage: Führungen, Auswerfer, Wasserleitungen, ggf. Heißkanal.

Schritt 3: Prüfung und Validierung(Zeitrahmen: 1-2 Wochen)

- T0/T1-Versuche: Festlegung des Prozessfensters; Bewertung der Abmessungen und der Kosmetik.

- Inspektion: CMM, optische Messung; Definition von Goldproben.

- Optimierungen: Optimierung der Anschnitte, Entlüftung, Kühlung, stahlsichere Einstellungen.

Schritt 4: Massenproduktion

- Stabile Läufe: Wiederholbare Temperaturen, Drücke und Zeiten.

- Qualitätskontrolle: FAI, prozessbegleitende SPC und Endkontrollen.

- Wartung: Reinigung, Schmierung, Entkalkung der Wasserleitung und Ersatzteilmanagement.

In Kunststoffformen verwendete Materialien

Die Auswahl der richtigen Kombination aus Formstahl und Harz beeinflusst die Lebensdauer, die Zykluszeit und den Stückpreis - insbesondere bei glasgefüllten oder korrosiven Materialien.

Gängige Formmaterialien

| Material | Eigenschaften | Anwendungen | Kosten |

|---|---|---|---|

| P20-Stahl | Vorgehärtet, vielseitig, wirtschaftlich | Mittelgroße Formen | $ |

| H13 Stahl | Hohe Härte, verschleiß- und hitzebeständig | Hochvolumige, glasgefüllte Harze | $$ |

| S136 Rostfrei | Korrosionsbeständig, hochglanzpoliert | Medizin, Lebensmittel, transparente Teile | $$$ |

| Aluminium | Hohe Leitfähigkeit, schnelle Bearbeitung | Prototypen, Kleinserien | $ |

Kunststoffmaterialien für die Formgebung

- ABS: Robust und stabil; ausgezeichnet für kosmetische Gehäuse.

- Polypropylen (PP): Licht- und chemikalienbeständig; Verpackungen und Geräte.

- Polyethylen (PE): Zäh; häufig in blasgeformten Flaschen und Behältern.

- Polycarbonat (PC): Klar und stark; optische und schützende Teile.

- Nylon (PA): Verschleiß- und hitzebeständig; Zahnräder und Strukturteile.

Kostenfaktoren für Kunststoffformen

Die häufigste Frage, die uns gestellt wird, lautet: Was kostet eine Kunststoffform? Dies sind die Faktoren, anhand derer man einen konkreten Kostenrahmen erstellen kann.

Faktoren, die die Kosten für Schimmelpilze beeinflussen

Teil Komplexität Basis: $2 000-5000 Mittelstufe: $5 000-20 000 Fortgeschrittene: $20 000-100 000 und höher (z. B. Spiegelglanz, Heber/Gleiter, Mikromerkmale)

Form Größe Klein unter 500 mm Mittel zwischen 500 und 1.000 mm Groß über 1.000 mm (größere Werkzeuge sind aufwendiger zu stählen, zu bearbeiten und zu kühlen)

Anforderungen an das Volumen Produktion. 200-1000 Schuss (Prototyp); 1000-10.000 (geringe Produktion); 10.000-100.000 (hohe Produktion) (Heißkanäle und Automatisierung)

Auswahl des Materials Werkzeugstahlsorte; Behandlungen (Nitrieren, PVD, Hartchrom, spezielle Bedürfnisse (SPI optisches Polieren, VDI/MT-Texturen, Korrosionsschutz).

Hohlraum Nummer Einzelkavität; Mehrfachkavität (2-64); Familienform (gute Fließ- und Schrumpfkontrolle) ist erforderlich.

Toleranzanforderungen Standard +-0,1 mm; Präzision +-0,02 mm; Ultrapräzision +-0,01 mm und umweltkontrolliert.

Tipps zum Kostensparen

- Frühzeitige Optimierung der Konstruktion von Teilen (DFM), um Rutschen, Hotspots und Senken zu beseitigen.

- Stellen Sie die Anzahl der passenden Hohlräume und den Rampenplan auf den tatsächlichen Bedarf ein.

- Es können Standardkomponenten und modulare Einsätze verwendet werden.

- Kaufen Sie in großen Mengen, um die Kosten für Werkzeuge zu decken.

- Zusammenarbeit mit bewährten Herstellern zur Verkürzung der Versuchszeiten.

Plane size affects plate size, machining time, mold base standard, and often the required injection machine tonnage.

Depth changes core length, cooling layout, ejection stability, and the risk of deflection and warpage.

Undercuts typically add slides/lifters, precision fits, extra steel, and more assembly time—often a top cost driver.

More cavities increase machining + balancing + QC demands, but reduce cost per part at volume.

Steel selection impacts cost, polishability, corrosion resistance, and lifetime cycles.

Hot runners raise mold cost but reduce scrap and improve process stability for many parts.

Cosmetic and high-gloss surfaces add polishing time, tighter handling, and stricter tool marks control.

- Mold base + core/cavity steel selection

- Slides/lifters complexity (undercuts)

- Runner system choice (cold vs hot)

- Surface level (standard / cosmetic / high gloss)

- Multi-cavity scaling effect

Select inputs to generate an estimated range and a short explanation here.

Wie man sich für einen Hersteller von Kunststoffformen entscheidet

Der richtige Partner bestimmt die Vorlaufzeit, den Ertrag und die Gesamtbetriebskosten. Prüfen Sie anhand der nachstehenden Kriterien.

Schlüsselkriterien für die Bewertung:

- Erfahrung und Fachwissen – Geschäftsjahre, Branchenspezialisierung (Automobil/Medizin/Elektronik), Gehäusetoleranzen, Gehäusetiefe.

- Qualitätszertifizierungen - ISO 9001; ISO 13485 (medizinisch); IATF 16949 (Automobil).

- Fertigungsmöglichkeiten 5-Achsen-CNC, EDM, CMM; maximale Formgröße/Tonnage; Präzisions- und Umweltkontrolle.

- Technische Unterstützung - DFM, moldflow, Prototyping, Heißkanal und Integration der Automatisierung.

- Kommunikation/Service – Phasentore, schneller Kundendienst, Projektmanagement.

Die Fragen, die Sie Ihrem Hersteller von Schimmelpilzen stellen sollten.

Wie lange ist Ihre durchschnittliche Vorlaufzeit?

Bieten Sie DFM-Analysen an?

Welche Verfahren zur Qualitätskontrolle setzen Sie ein?

Sind Sie in der Lage, mit Anpassungen und Korrekturen umzugehen?

Was ist Ihre Garantiepolitik?

Bieten Sie die Lagerung von Werkzeugen an?

Sind Sie in der Lage, Materialzertifizierungen anzubieten?

Wie lauten Ihre Zahlungsbedingungen?

Qualitätskontrolle im Formenbau

Die Qualität wird durch präzise Messungen, Dokumentation und die Einhaltung von Normen sichergestellt.

Inspektionsmethoden

- CMM (Koordinatenmessmaschine)

- Optische Messung und Profilometrie

- Prüfung der Oberflächenbeschaffenheit (Ra, Glanz)

- First Article Inspection (FAI), PPAP für die Automobilindustrie

Industrie-Normen

- ANSI/ASME-, DIN- und JIS-Normen für Abmessungen und Toleranzen

- PPAP- und APQP-Verfahren für die Automobilindustrie

- Gerätehistorische Aufzeichnungen für medizinische

Gemeinsame Herausforderungen und Lösungen

Die meisten Probleme beim Gießen lassen sich durch proaktive Gestaltung und Prozessoptimierung vermeiden. Hier sind häufige Probleme und deren Behebung.

Verzug und Oberflächenfehler beim Kunststoffspritzguss

| Ausgabe | Beschreibung des Problems | Verursacht | Lösungen |

|---|---|---|---|

| Warping-Probleme | Maßliche Verformung bei der Montage. | Unebene Wände, Faserorientierung, unausgewogene Abkühlung, Eigenspannung. | Gleichmäßige Wände und Verrippung; ausgewogene Kühlung; Anpassung von Pack-/Halte- und Formtemperatur; Auswahl von schrumpfarmem oder optimiertem GF-Gehalt. |

| Grate/Blitz | Überschüssiges Material entlang der Trennungslinie. | Unzureichende Klemmkraft, verschlissene Trennflächen, Überpackung. | Schliesskraft erhöhen; Trennflächen nachrüsten; Einspritzdrücke einstellen; Anschnittoptimierung. |

| Kurze Schüsse | Unvollständige Befüllung. | Niedrige Schmelztemperatur, hoher Läuferwiderstand, schlechte Entlüftung. | Erhöhen Sie die Schmelz-/Formtemperaturen; vergrößern Sie den Anschnitt/Anlauf; verbessern Sie die Entlüftung; erwägen Sie einen höheren Harzdurchsatz. |

| Sinkende Markierungen | Vertiefungen in dicken Abschnitten. | Örtliche Schrumpfung und unzureichende Verpackung. | Umwandlung von dicken Wänden in Rippen; Erhöhung des Packdrucks/der Packzeit; Hinzufügen einer lokalen Kühlung; Verschieben oder Ändern der Größe des Anschnitts. |

| Defekte der Oberfläche | Spreizung, Brandspuren, Fließlinien, sichtbare Schweißnähte. | K.A. | Verbessern Sie die Trocknung und Entlüftung; reduzieren Sie die Scherkräfte; bringen Sie eine geeignete Textur an; leiten Sie den Fluss mit Hilfe von Gatteränderungen um. |

Trends in der Kunststofftechnik der Zukunft

Die neuen Möglichkeiten schlagen sich direkt in kürzeren Zyklen, besserer Qualität und schnelleren Markteinführungen nieder.

- 3D-Druck-Integration

Ermöglichen Sie die additive Fertigung Schnelle Einsätze und konforme Kühlung Schnelle Einsätze und konforme Kühlung ermöglichen schnellere und gleichmäßig gekühlte Teile und eine extreme Reduzierung der Zykluszeit.

- Intelligente Formen (IoT-Sensoren)

Ein datengesteuerter Prozess würde die Defekte reduzieren, schnellere Installationen und Echtzeit-Prozessfenster sind mit Temperatur- und Drucksensoren ausgestattet.

- Nachhaltige Materialien

Verbesserte, verarbeitbare, recycelbare und biobasierte Kunststoffe mit modularen Kernen und austauschbaren Einsätzen erhöhen den Platzbedarf und verlängern so die Lebensdauer des Werkzeugs und reduzieren den Abfall.

- Design-Optimierung auf der Grundlage von AI

Die Einstellung von Parametern, die Vorhersage von Fehlern und die automatische Anschnitt-/Kühlung mit Hilfe von KI reduzieren die Versuchszeiten, den Ausschuss und die Markteinführungszeit.

Häufig gestellte Fragen

Häufig gestellte Fragen

Top 10 essential questions about plastic molds

A plastic mold is a precision tool that is utilized in injection molding to make plastic parts from injection molding machine. It has two major sections: the cavity (which makes up the outside) and the core (which makes up the inside). When molten plastic is injected at high pressure, the plastic fills the space between these components,cools down,solidifies and releases from plastic mold in the desired part.

Molds are usually constructed from hardened steel or aluminum and they can be simple, single cavity systems or highly complex multi cavity systems that produce over 10 parts per cycle.

The injection molding process follows these key steps:

1. Clamping: The mold closes and is held together by injection molding machine

2. Injection: High pressure pushs molten plastic into mold cavity via runner and gate

3. Cooling: The heated plastic cools and solidifies inside the mold

4. Ejection: The mold opens and the finished part is ejected from the machine.

This cycle typically takes from 15 seconds to 2 minutes depending on part size and complexity.

P20 Steel: Pre-hardened steel ideal for medium-volume production (500,000-100,000 cycles). Good balance of cost and durability.

H13 Steel: Tool steel for high-volume production (200,000-500,000+ cycles). Excellent wear resistance and can be heat-treated.

S136 Steel: Stainless steel with good corrosion resistance for medical parts, transparent components, or corrosive resins.

Aluminum (7075, 6061): Used for prototype molds or low-volume production for quick machining and lower cost, but short lifespan.

The typical timeline is 6-10 weeks:

Weeks 1-2: Design phase including CAD modeling, DFM analysis, and moldflow simulation

Weeks 3-8: CNC machining, EDM (electrical discharge machining), polishing, and assembly

Weeks 9-10: Mold trials, testing, and optimization

Complex molds with multi-action slides, lifters, or hot runner systems may require 6-12 weeks. Parallel engineering (pre-ordering standard components) can reduce lead time by 10-20%.

Mold costs vary significantly based on complexity:

Simple single-cavity molds: $2,000 – $10,000

Medium complexity (2-4 cavities): $10,000 – $30,000

Complex multi-cavity molds: $30,000 – $100,000+

High-precision or family molds: $100,000 – $300,000+

Factors affecting cost include: cavity Qty, part size and complexity, tolerance, surface finish, mold material, hot vs cold runner, and production volume requirements.

Mold lifespan ranges from 50,000 to 1,000,000+ cycles depending on:

Mold material: Aluminum (50,000-100,000), P20 steel (100,000-500,000), H13 steel (500,000-1,000,000+)

Resin type: Abrasive materials like glass-filled nylon wear molds faster than standard plastics

Maintenance: Regular cleaning, lubrication, and preventive care significantly extend life

Operating conditions: Proper temperature control, injection pressure, and cooling management reduce wear

Single-cavity molds: Produce one part per cycle. Best for large parts or low-volume production.

Multi-cavity molds: Produce multiple identical parts per cycle. Ideal for high-volume production to reduce per-part cost.

Family molds: Produce different parts in one cycle. Useful when multiple components are needed together.

Hot runner molds: Use heated channels to keep plastic molten, eliminating waste and reducing cycle time.

Cold runner molds: Use unheated channels where plastic solidifies and must be removed. Lower initial cost but more material waste.

ABS: Strong, impact-resistant, good surface finish. Used in automotive, electronics, toys.

Polypropylen (PP): Chemical resistant, flexible, low cost. Used in containers, packaging, medical devices.

Polycarbonat (PC): Transparent, high impact strength. Used in lenses, safety equipment, electronics.

Nylon (PA): High strength, wear resistant. Used in gears, bearings, mechanical parts.

Polyethylen (PE): Flexible, chemical resistant. Used in bottles, films, containers.

Moldflow analysis is computer simulation that predicts how molten plastic will fill, pack, cool, and warp in the mold before any steel is cut. It identifies potential problems such as:

Short shots: Incomplete filling of the cavity

Weld lines: Weak points where flow fronts meet

Air traps: Trapped gases causing defects

Warpage: Part distortion during cooling

This analysis minimizes costly mold revisions, reduces trial-and-error, optimizes gate placement and cooling, and accelerates time-to-market by 20-40%.

Yes, common repairs and modifications include:

Parting line repair: Re-machining worn or damaged parting surfaces

Cavity welding and polishing: Filling scratches, dents, or worn areas

Ejector pin replacement: Replacing worn or broken ejection components

Adding material: Welding steel to reduce dimensions or fix errors

Removing material: Machining to increase part size or add features

Minor modifications cost $500-$3,000. Major changes like adding cavities or redesigning features can cost $5,000-$25,000 and may take 2-6 weeks.

Einführung in Ihr eigenes Kunststoffform-Projekt

Sie können diesen Leitfaden verwenden, um den Produktionsplan zu bewerten, und er erklärt die Grundlagen: Werkzeugarchitektur, Prozessfenster, Stähle und Kunststoffe, Kostentreiber und Qualitätskontrolle.

DFM und Moldflow haben es unserem Ingenieursteam ermöglicht, Hunderte von Werkzeugen für die Automobil-, Medizin- und Elektronikindustrie zu liefern, und unser Team hat dies durch die Minimierung von Testläufen und Anlaufzeiten sowie durch die Fähigkeit, enge Toleranzen und kosmetische Qualität zu erreichen, erreicht. Stellen Sie hier Ihre 3D-Dateien, das Harz, die kosmetische Klasse und das Volumen des Zielobjekts ein, und Sie erhalten ein transparentes Angebot und eine Durchführbarkeitsberatung, die es Ihnen ermöglicht, Ihr Geschäft in kürzester Zeit und mit Zuversicht zu starten.

Sind Sie bereit, Ihr Schimmelprojekt zu starten?

- ✓ Kostenlose DFM-Analyse

- ✓ Wettbewerbsfähige Preisgestaltung

- ✓ Schneller Durchlauf

- ✓ ISO-zertifizierte Qualität

Herunterladbare Ressourcen

- Leitfaden zur Auswahl von Kunststoffformenstahl(pdf)

- Arbeitsblatt zur Kostenabschätzung (Excel)

- Handbuch für Kunststoffformen(PDF)

- Handbuch für die Wartung von Kunststoff-Formen(PDF)

Further Reading: Injection Mold Cost & Pricing Guide

Interested in learning more about the cost and pricing of injection molds? Explore our comprehensive resources below, including cost calculators, expert tips, and practical advice to help you manage your mold investment wisely.

Injection Mold Cost Smart Calculator

— Get an instant estimate for your mold cost with easy input.

Wie hoch sind die Kosten für Spritzgussformen?

— Discover key factors that affect mold pricing.

How to Manage Costs When Buying Molds from China

— Practical tips for international buyers.

Das wahre Preisschild: Die Aufdeckung versteckter Kosten beim chinesischen Spritzguss

— Learn how to avoid unexpected expenses.

Die Kosten des Spritzgießens beherrschen: Ein umfassender Leitfaden

— In-depth strategies and real-world case studies.

For more industry insights and helpful tools, visit our blog.