Kosten für Kunststoffformen und Spritzgussverfahren in China

Kostenvoranschlag für Formen

* Geschätzte Kosten auf der Grundlage branchenüblicher Sätze

Wie hoch sind die tatsächlichen Kosten des Spritzgießens? Ein vollständiger Leitfaden

Das Spritzgießen bietet einen Produktionskostenbereich von $1 bis $5 pro Stück bei hohen Produktionsmengen (10000 Stück pro Charge), und die anfänglichen Formkosten beginnen bei $2.000 bis $20.000. Die Produktionstechnik ermöglicht sowohl hohe Qualität als auch wirtschaftliche Massenproduktion.

Die wichtigsten Kostenkomponenten:

- Untersuchungen haben ergeben, dass die Kosten für die Konstruktion von Formen zusammen mit den Herstellungskosten zwischen 60-70% der Anlaufkosten ausmachen. Die neue Technologie unseres Unternehmens verbessert die Formherstellung, was die Anfangskapitalkosten um 15% senkt.

- Die Stückkosten variieren um 30-40% je nach Auswahl der Materialien gemäß den Daten der Materialauswahl- und Kostenprüfung. Unser aktuelles Datensystem optimiert den Materialverbrauch, was zu einer minimalen Abfallreduzierung von 12% führt.

- Unsere Studien zur Analyse des Produktionsvolumens zeigen, dass die Herstellung größerer Produktmengen zu niedrigeren Stückpreiskosten führt. Die Produktion von mehr als 100.000 Einheiten ermöglicht bei einigen Produkten eine Kostensenkung auf unter $1 pro Stück.

Kostenvergleichstabelle:

| Produktionsverfahren | Anfängliche Kosten | Stückkosten (100k+) | Qualität | Geschwindigkeit |

|---|---|---|---|---|

| Spritzgießen | $3k-20k | $0.5-5 | Hoch | Schnell |

| 3D-Druck | $0.8k-5k | $5-20 | Mittel | Langsam |

| CNC-Bearbeitung | $1k-10k | $10-50 | Hoch | Mittel |

Der Markt zeigt, dass die Kosten für das Spritzgießen in den letzten fünf Jahren aufgrund technologischer Verbesserungen und automatisierter Systeme um 15% gesunken sind. Die optimale Kosteneffizienz in der Produktion wird laut Expertenanalyse erreicht, wenn die Produktion mindestens 10.000 Mal durchgeführt wird.

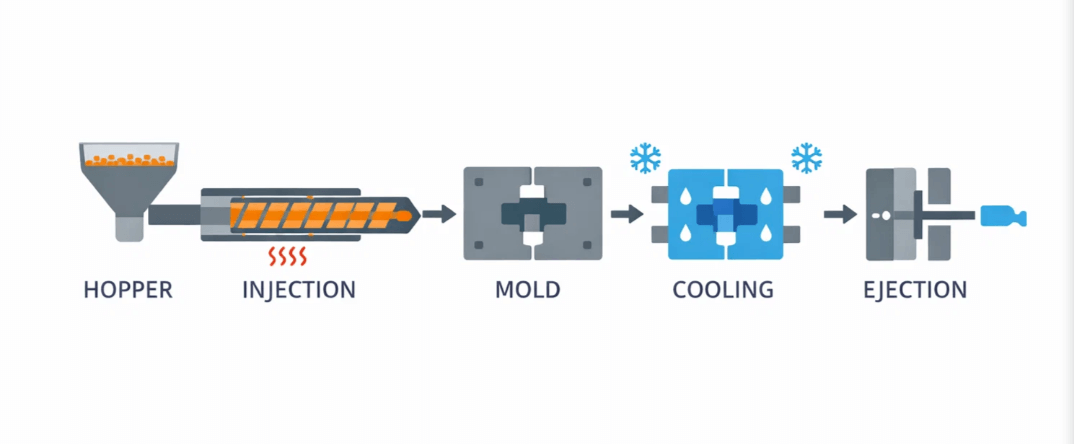

Das Spritzgießen ist eine sehr nützliche Methode zur Herstellung von Teilen. Bei diesem Verfahren wird geschmolzenes Material in eine Form gespritzt. Das geschmolzene Material kann aus Metallen, Gläsern, Kautschuk oder allgemein aus Kunststoff bestehen.

Zunächst wird das richtige Material in einem beheizten Zylinder geschmolzen. Dann wird es unter hohem Druck in den Formhohlraum gespritzt, der dann abgekühlt wird. Das Material nimmt beim Aushärten die Form des Hohlraums an, während die Angüsse und Anschnitte aus dem Teil entfernt werden.

- Kosten für Kunststoffformen und Spritzgussverfahren in China

- Geschichte des Spritzgießens

- Kosten für Kunststoffformen

- Kosten des Spritzgießens

- Tipps zur Kostensenkung beim Spritzgießen

- Entscheiden Sie sich für Soft-Tooling

- Verwendung eines effizienteren Kunststoffs

- Vereinfachen Sie Ihr Design

- Design Effizientere, langlebigere und mögliche Mehrkavitätenformen

- Reduzieren Sie die Zykluszeit

- Automatisieren Sie sich wiederholende Aufgaben und Prozesse

- Teile oder Modelle verwenden, die bereits verfügbar sind

- Bauen Sie neue Modelle, die männlich geformt sind

- Flache Auslaufzonen annehmen

- Wählen Sie die unterstützenden Strukturen mit Bedacht

- Füllstoffe hinzugefügt

- Schrott reduzieren

Das Spritzgießen ist eine der beliebtesten Methoden zur Herstellung von Kunststoffteilen, da es schnell, effizient und sehr vielseitig ist. Spritzgegossene Teile können sehr unterschiedlich groß und komplex sein und werden in einer Vielzahl von Branchen eingesetzt, von der Medizin bis zum Automobil.

Geschichte des Spritzgießens

Das Spritzgießen ist ein großartiges Verfahren zur Herstellung von Teilen, bei dem geschmolzenes Material in eine Form gespritzt wird. Erfunden wurde es 1872 von einem deutschen Ingenieur namens Arthur Eichengrün. Eichengrün war ein deutscher Ingenieur, der an einer Methode zur Herstellung von Metallteilen mit Hilfe von Hitze und Druck arbeitete. Er fand heraus, dass er geschmolzenes Material in eine Form einspritzen konnte, die dann schnell abkühlte und aushärtete. 1970 wurde das Verfahren erstmals in großem Umfang eingesetzt. Das Spritzgussverfahren wird für die Herstellung aller möglichen Produkte verwendet, von medizinischen Geräten bis hin zu Spielzeug.

Eichengrüns Erfindung veränderte die Fertigung, da sie die Massenproduktion von Teilen mit komplexen Formen ermöglichte. Das Spritzgießen wurde schnell in einer Reihe von Branchen populär, darunter auch in der Automobilindustrie.

Viele Menschen, die Spritzgussformen aus China kaufen sich nur um Geld sparen. Aber das ist nicht die richtige Einstellung, denn Sie wollen wirklich eine Form, die richtig funktioniert und zuverlässig ist, anstatt nur billig zu sein.

Kosten für Kunststoffformen

Injection molding is one way used to manufacture plastic parts at scale. Its ability to deliver consistent, high-quality components at high speed ,which makes it ideal for mass production. However, injection molding is not without cost. Tooling and part prices are influenced by multiple factors, including resin selection, part size, design complexity, and production volume.

When these factors are carefully evaluated, sourcing injection molding tooling from China can be a cost-effective strategy—provided key considerations are addressed early in the project.

Aufschlüsselung der Formkosten

| Artikel | Prozentsatz | |

| 1 | Material Stahl | 20-35% |

| 2 | Spanende Bearbeitung (CNC, Gravur) | 25-40% |

| 3 | Montage (Werkbankarbeit) | 15-20% |

| 4 | Formenbau | 5-10% |

| 5 | Steuer, Gewinn | 20-30% |

Zur Bestimmung Wie viel kostet ein Kunststoffformwerkzeug und Spritzgießenwerden einige Faktoren berücksichtigt:

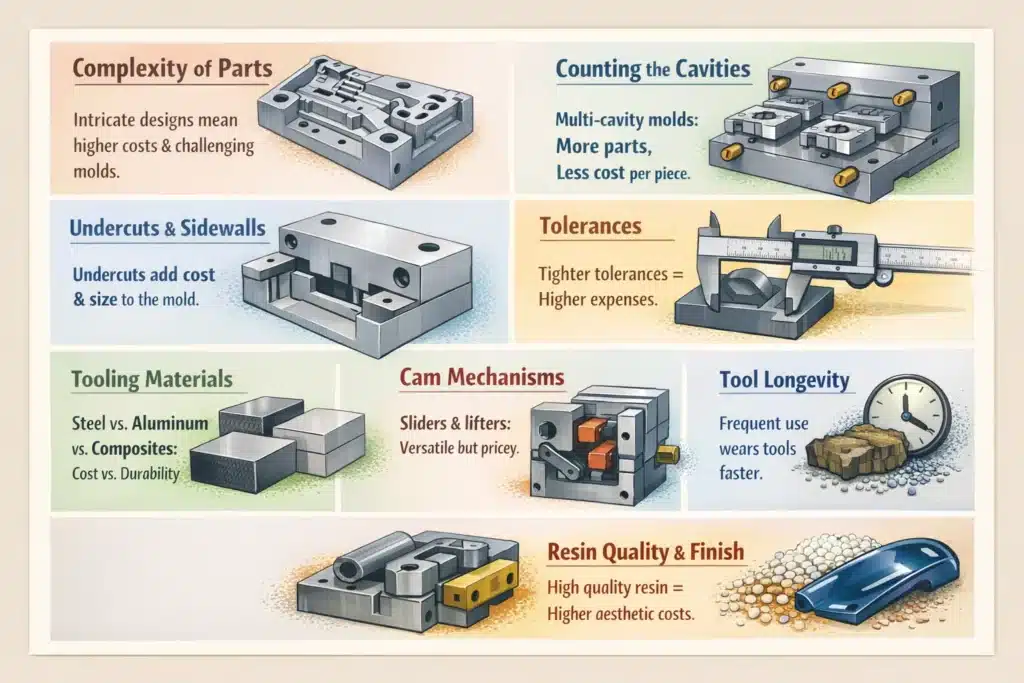

Komplexität der Teile:

As part geometry becomes more complex, mold construction difficulty increases accordingly. Fine details, thin walls, and complex features make it harder to ensure proper plastic flow and consistent part quality.

Even a single side-wall undercut can significantly increase tooling cost. Adding sliders or lifters typically adds USD 500 or more, while also increasing mold size and often requiring additional heat treatment.

Zählen der Hohlräume:

Multi-cavity molds can significantly reduce per-part cost by producing multiple parts in one molding cycle. Depending on part size and volume requirements, a single mold may contain two, four, or even more cavities.

While multi-cavity molds cost more upfront, they often result in lower cost per part for medium- to high-volume production.

Eingrenzung der Toleranzen:

Tight tolerances directly increase tooling cost. Achieving narrow tolerances requires higher-precision machining, better steel, more polishing, and stricter process control.

A practical approach is to apply tight tolerances only where functionally required, while allowing looser tolerances elsewhere to control tooling cost.

Wahl des Werkzeugmaterials:

- Steel molds (P20, 718, H13, S136) offer long tool life and dimensional stability but come at a higher cost.

- Aluminum molds are less expensive and offer excellent thermal conductivity but wear faster.

- Composite materials (carbon fiber, fiberglass) provide moderate durability at lower cost but are generally unsuitable for high-volume production.

Material selection should align with expected production volume and part performance requirements.

Enthüllung der Nockenmechanismen:

Cam mechanisms such as slides, lifters, and unscrewing systems enable complex geometries but add both cost and risk. These components increase machining time, assembly labor, and long-term maintenance requirements.

Langlebigkeit der Werkzeuge:

Tool life depends on:

- Resin type (filled vs unfilled)

- Production volume

- Operating conditions

- Maintenance practices

A higher-cost mold used in high-volume production often delivers lower cost per part over its lifetime compared to a cheaper mold with limited durability.

Qualität und Ästhetik des Harzes:

Higher-grade resins and cosmetic surface finishes require:

- Better steel quality

- Higher polish levels

- Tighter process control

Tooling Type vs Part Cost

While hot-runner molds are more expensive than traditional two-plate molds, they eliminate runner waste and reduce labor costs. Over high volumes, this often results in lower per-part cost, despite higher initial tooling investment.

Why Tooling Should Not Be Purchased by Price Alone

Purchasing teams should not independently decide on mold specifications. Tooling decisions require input from:

- Mold designers

- Manufacturing engineers

- Production and quality teams

The objective is not the cheapest mold, but the lowest-cost mold that reliably produces parts to specification.

Information Required for an Accurate Tooling Quote

To obtain a reliable tooling quote, buyers should provide:

- 2D drawings and 3D CAD files

- Material (resin) specification

- Required tolerances

- Surface finish requirements

- Projected annual and lifetime volume

- Mold type (two-plate, three-plate, hot runner, etc.)

- Special mechanisms (slides, lifters, unscrewing)

- Part dimensions and projected area

- Sample part (if available)

Mold Design & Manufacturing Considerations

Mold builders must define:

- Number of cavities

- Cooling layout and line placement

- Auswurfsystem

- Gating and runner design

- Mold base and standard components

Each manufacturing step should be timed and costed, including:

- CNC-Bearbeitung

- EDM

- Wärmebehandlung

- Polishing and texturing

- Assembly and testing

Typical Tooling Timeline

A standard injection mold typically requires 4-10 Wochen from design to T1 sampling, depending on complexity.

Using a supplier that offers both tooling and injection molding helps avoid delays and additional shipping costs.

Final Recommendations

- Engage mold builders early in product development

- Involve engineering, purchasing, and management in cost decisions

- Get detailed, itemized tooling quotes

- Focus on total cost of ownership, not just initial mold price

With proper planning, higher initial tooling investment often leads to lower per-part cost and better long-term profitability.

Kosten des Spritzgießens

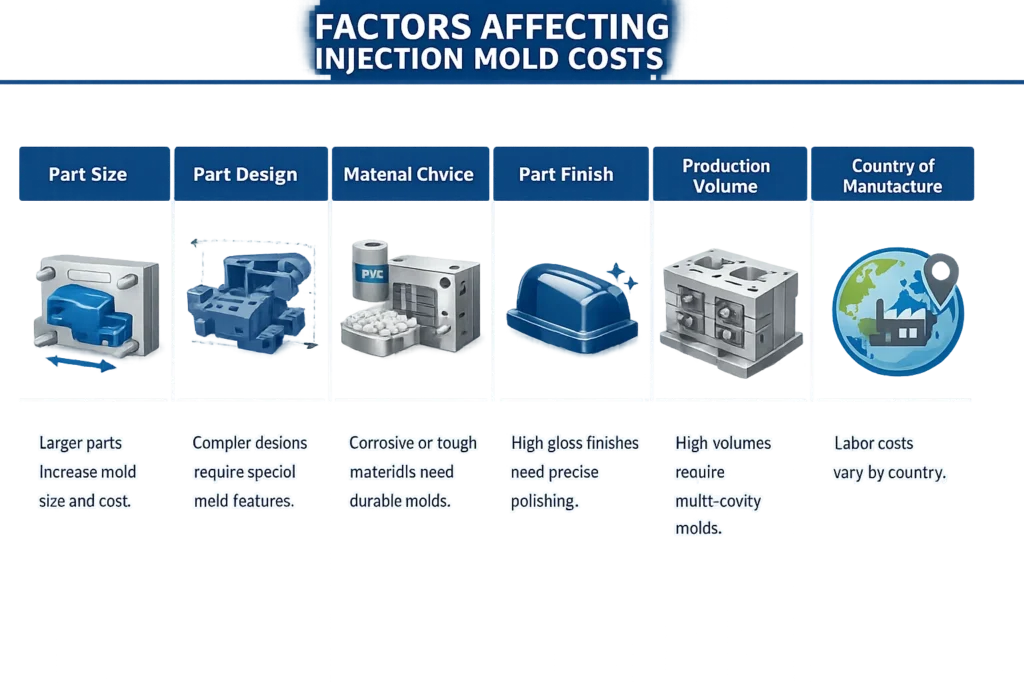

Die Kosten für das Spritzgießen hängen von einer Reihe von Faktoren ab, u. a. von der Größe und Komplexität Ihres Teils, der Art des verwendeten Kunststoffs und der Stückzahl, die hergestellt werden soll. Im Allgemeinen ist die Herstellung kleiner Mengen teurer als die Herstellung großer Mengen.

Warum diese für die Kosten des Spritzgießens wichtig sind

- Teilgröße- Größere Teile bedeuten eine größere Form, was wiederum bedeutet, dass größerer Stahl die Stahlkosten für die Spritzgussform erhöht.

- Teil Design- Je komplexer ein Teil ist, desto detaillierter muss die Form sein. Bei einigen komplizierten Teilen müssen besondere Merkmale hinzugefügt werden, z. B. Heber oder Schieber. Daher sollten Sie sich von Ihrem Formenbauer beraten lassen und prüfen, ob Sie das Design des Teils ändern können, um Kosten für die Spritzgussform zu sparen.

- Materialien: Je nach dem Material, aus dem das Teil besteht, muss die Spritzgussform aus einem bestimmten Material hergestellt werden. Wenn beispielsweise ein korrosiver Kunststoff wie PVC verwendet werden soll, muss die Form aus rostfreiem Stahl bestehen, um Schäden zu vermeiden, die letztlich den Preis in die Höhe treiben.

- Anforderungen an die Oberflächenbeschaffenheit der Teile- Bei Teilen, die eine hochglänzende Oberfläche erfordern, sind teurerer Stahl und präzises technisches Polieren unerlässlich, was den Preis erhöht.

- Produktionsvolumen. Formen mit größerem Volumen benötigen mehr Kavitäten, so dass die Form größer ist. Sie erfordern auch eine höhere Stahlqualität, um länger zu halten, was sich auf die Spritzgussformkosten.

- Land der Herstellung- Verschiedene Länder haben unterschiedliche Lohnsätze. Wenn Ihre Form in einem Land hergestellt wird, in dem die Lohnkosten niedrig sind, dann werden Sie natürlich Geld sparen. In China sind die durchschnittlichen Kosten für eine Spritzgussform etwa 40% niedriger als in westlichen Ländern.

Tipps zur Kostensenkung beim Spritzgießen

Practical Ways to Reduce Injection Molding Costs

Below are proven strategies to help keep injection molding costs as low as possible without compromising quality or performance.

Consider Soft Tooling Where Appropriate

Soft tooling is a cost-effective alternative to traditional hard tooling made from steel or aluminum. It typically uses materials such as polyurethane or other flexible compounds, which are less expensive and faster to produce.

This approach is especially suitable for low-volume production, prototyping, and early-stage product development. Soft tooling also offers greater design flexibility and significantly shorter lead times, making it an attractive option for companies with limited injection molding experience or evolving design requirements.

Select Plastic Resins Strategically

Material selection plays a critical role in controlling injection molding costs. Different resins are designed for different production volumes and performance requirements, and choosing the right one can significantly reduce expenses.

Cost savings can also be achieved by:

- Using resins that require less energy during melting and cooling

- Incorporating recycled plastics where feasible

- Selecting materials compatible with simpler tooling and faster cycle times

For example, replacing thick-walled rigid PVC parts with materials such as ABS or polypropylene (PP) can reduce energy consumption due to their thinner wall designs and more efficient thermal behavior.

Simplify Part and Mold Design

Highly detailed CAD drawings are not always necessary during early design stages. A basic sketch with clear descriptions and a part print can often suffice, reducing engineering time and CAD-related costs.

Design complexity has a direct impact on manufacturing cost. Parts with intricate geometries require more sophisticated tooling, longer production times, and higher material usage. Likewise, excessive wall thickness increases material consumption and cycle time, driving up costs.

Keeping designs simple and functional is one of the most effective ways to reduce both tooling and per-part expenses.

Design Efficient, Durable, and Multi-Cavity Molds

Injection molds naturally wear over time, especially under high pressure and temperature. Designing molds for durability can significantly reduce long-term costs. This includes:

- Selecting materials with appropriate wear resistance (e.g., aluminum for lower volumes, steel for high-volume runs)

- Using advanced alloys such as titanium or nickel for high-stress components

- Avoiding unnecessary mold complexity

If multiple identical parts are required, a multi-cavity mold can greatly improve productivity and reduce per-unit cost compared to single-cavity molds.

Reduce Cycle Time

Cycle time includes all steps required to produce one part:

- Material feeding

- Melting and injection

- Cooling and solidification

- Mold opening and part ejection

Shorter cycle times allow more parts to be produced in less time, lowering unit costs. Optimizing cooling, wall thickness, and mold design can dramatically improve cycle efficiency.

Automate Repetitive Operations

Automation reduces labor costs, increases consistency, and minimizes downtime between cycles. Automated systems can also shorten cycle times and reduce workplace injuries caused by repetitive tasks.

While automation requires an initial investment, it often delivers strong long-term cost savings and improved production reliability.

Reuse Existing Parts or Models

Plastics are inherently well-suited for replication. Using existing parts, prototypes, or proven models as references can significantly shorten development time and reduce design costs.

Build Male-Shaped Master Models

When creating master models, male-shaped designs are typically easier and faster to duplicate. Using minimal metal thickness further reduces material and machining costs.

Favor Simple Structural Features

Maximizing flat run-outs and avoiding unnecessary contours simplifies tooling and improves manufacturing efficiency. Simple geometries are easier to mold, inspect, and maintain.

Choose Support Structures Carefully

Each support structure material has trade-offs:

- Wood: Lightweight and inexpensive, but dimensionally unstable

- Cast iron: Affordable but requires extensive machining

- Aluminium: Higher material cost, but faster to machine

- Cast steel: Strongest option, but most expensive and time-consuming

Selecting the right support structure can significantly impact overall project cost and lead time.

Use Fillers to Reduce Material Costs

Fillers can reduce material costs while enhancing hardness and stiffness where high strength is not required. Common fillers include clay, calcium carbonate, limestone, and aluminum oxide. These additives are especially useful in large or durable plastic components.

Minimize Scrap and Defects

Scrap is a major cost driver in injection molding. Poor quality control leads to rework, delays, and wasted materials. Implementing effective inspection systems—such as laser or automated inspection—can identify defects early and significantly reduce scrap rates.

Abschließende Überlegungen

While partnering with a reliable injection molding supplier is essential, cost control ultimately depends on smart design decisions, material selection, efficient tooling, and optimized processes. Applying these strategies holistically can substantially improve profitability and long-term manufacturing efficiency.