Che cos'è lo stampo in plastica

Published: Jul 2018 · Last updated: Jan 2026

This guide is reviewed periodically using recent tooling + production quote data.

What is a plastic mold? A plastic mold is a precision tool used to mold molten plastic into uniform components, primarily in mass plastic production. Plastic molds are among the most crucial tools in modern production. And they would transform complex designs into repeatable products with strict tolerances and good performance. These tools can be used to produce mass plastic production for automotive interiors, medical disposables, and consumer electronics housings.

We are professional plastic mold manufacturers with 18 years of experience, and we can combine the choice of steel, cooling design, gating, and process control to enhance quality, shorter cycle time, and lower unit cost. This guide describes plastic mold, the injection molding process, plastic materials, cost, injection molding problems, and industry trends to select the correct plastic solutions.

Imparare le basi degli stampi in plastica

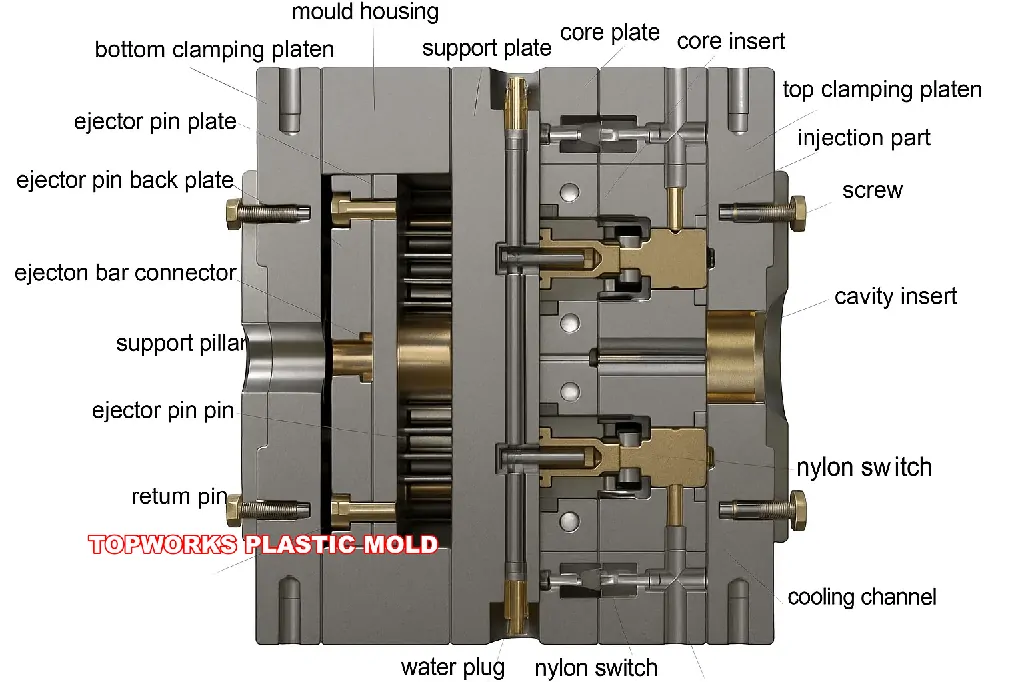

È utile trovare un accordo sulle definizioni e sulla struttura prima di scegliere uno strumento. Il meccanismo e i principali componenti dello stampo sono stati brevemente riassunti di seguito.

Definizione e componenti principali

A plastic mold is a special device that applies injection, blow, compression, transfer, and rotational types of molding to provide thermoplastic or thermoset materials with the final geometry. In the centre lies the cavity (negative of the external shape) and core (creating internal features). Liquid plastic is injected through a system of injection, cooling, solidification, and ejection consistently, which is a full injection molding cycle. Standard steels are P20, H13, and S136 stainless, and prototypes are made of CNC machining,3d printing, and vacuum casting.

Injection molding process: plastic is melted and injected or pressed into the mold cavity under constant pressure from the press, and hardens during cooling. The part is ejected after the mold opens, and the cycle is repeated. The quality of parts is based on plastic material, steel, geometry, gating, cooling layout, and ejection way.

| Componente | Funzione primaria | Note chiave |

|---|---|---|

| Cavità | Definisce la geometria esterna e le superfici cosmetiche. | Controls appearance grade, surface finish, and texture applied here. |

| Nucleo | Forma la geometria interna (bugnature, nervature, fori). | Critico per le caratteristiche strutturali e la stabilità dimensionale. |

| Sistema di raffreddamento | Gestisce il tempo di ciclo e la stabilità dimensionale. | Linee d'acqua, deflettori o canali conformi ottimizzano la rimozione del calore. |

| Sistema di espulsione | Rilascio sicuro del pezzo dallo stampo con una buona qualità | Perni di espulsione, manicotti, sollevatori e valvole pneumatiche; la tempistica e il posizionamento sono importanti. |

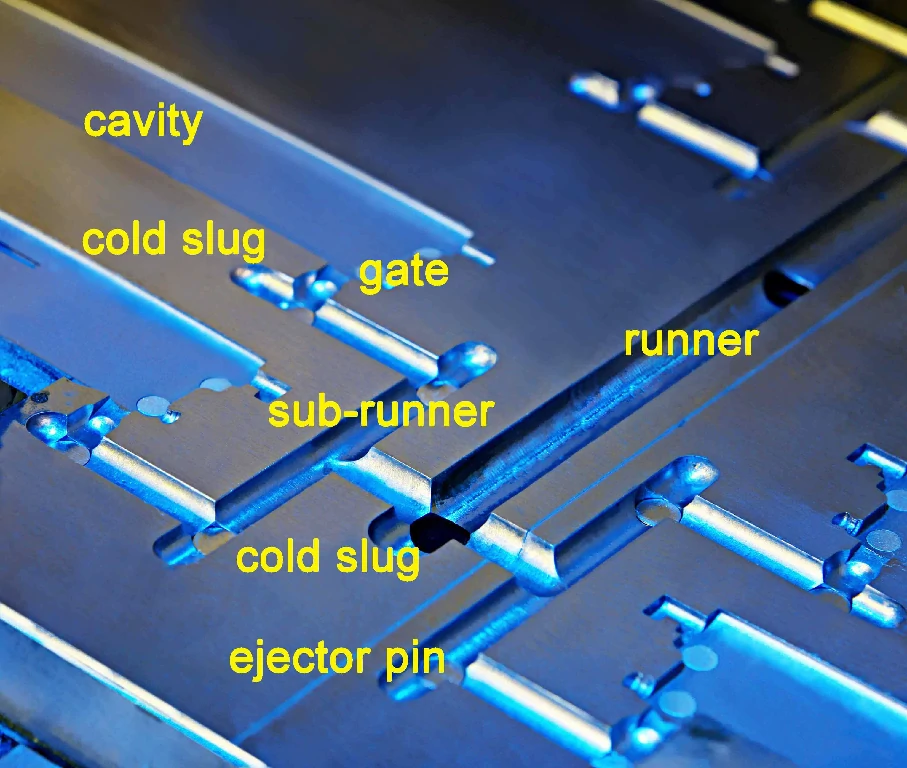

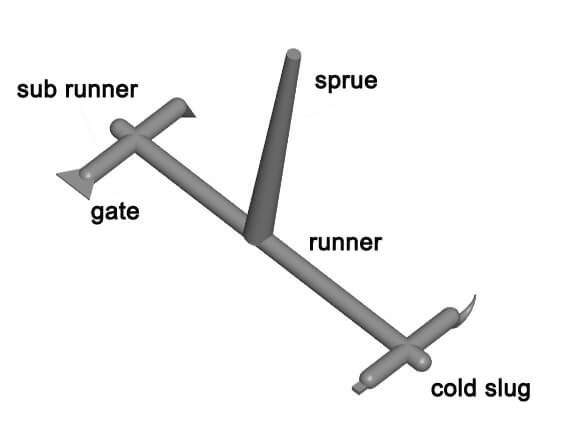

| Sistema Runner | Distribuisce la massa fusa in modo uniforme in ogni cavità. Sistema a canale caldo e a canale freddo | Include materozza, guide e cancelli; bilanciamento del flusso per evitare difetti.Stampo a 2 o 3 piastre |

Lettura correlata: I nostri servizi di produzione di stampi

Tipi di stampi in plastica

| Tipo di muffa | Che cos'è | Come funziona | Il migliore per | Vantaggi | Costo tipico | Tempi di consegna |

|---|---|---|---|---|---|---|

| Stampi a iniezione | Bottles, containers, jerrycans, cosmetic, and pharma packaging. | Plastificazione → Riempimento a iniezione → Confezionamento/tenuta → Raffreddamento → Apertura stampo → Espulsione → Ripetizione. | Componenti funzionali di alta precisione e alloggiamenti cosmetici (connettori, cruscotti, elettronica di consumo). | Elevata precisione e ripetibilità; cicli brevi a volumi elevati; supporto di dettagli complessi. | $3,000–$100,000 | 4-10 settimane |

| Stampi di soffiaggio | Uno stampo per la formazione di parti cave. | Parison o preforma → Bloccare lo stampo → Gonfiare per conformarsi → Raffreddare → Espellere. | Bottiglie, contenitori, taniche, imballaggi per cosmetici e farmaci. | Formatura cava in una sola fase; pezzi leggeri; elevata efficienza del materiale. | $3,000–$50,000 | 3-6 settimane |

| Stampi a compressione | Stampo per la formatura a compressione, spesso per materiali termoindurenti o lastre. | Collocare la carica → Chiudere e riscaldare/pressare → Polimerizzare → Aprire ed espellere. | Pannelli di grandi dimensioni, isolanti, componenti compositi. | Basse sollecitazioni interne e di taglio; adatto a sezioni spesse e termoindurenti. | $5,000–$60,000 | 4-10 settimane |

| Stampi di trasferimento | Uno stampo che trasferisce il materiale riscaldato in cavità: ottimo per i pezzi con inserti. | Carica preriscaldata in un recipiente → pressurizzare → fluire nelle cavità → polimerizzare → espellere. | Parti elettriche con inserti metallici, bobine per bobine. | Posizionamento accurato dell'inserto; supporta caratteristiche fini e geometrie complesse. | $8,000–$80,000 | 5-10 settimane |

| Stampi rotazionali | Stampo utilizzato nel rotomolding per prodotti cavi di grandi dimensioni. | Caricare la polvere → Riscaldare durante la rotazione bi-assiale → Rivestimento uniforme → Raffreddare → Sformare. | Serbatoi, kayak, bidoni di grandi dimensioni. | Pezzi cavi senza saldatura di grandi dimensioni; spessore uniforme delle pareti; basse sollecitazioni interne. | $3,000–$40,000 | 3-8 settimane |

Come funziona lo stampaggio della plastica?

Ecco il flusso di lavoro completo, con lo stampaggio a iniezione come esempio di riferimento. La stessa logica si applica ampiamente ad altri metodi di stampaggio.

Il processo completo (passo dopo passo)

Passo 1: Fase di progettazione(Timeline: 1 settimane)

- Progettazione CAD: Pezzi e stampi 3D/2D, GD&T, bozze e tolleranze.

- Analisi DFM: Spessore delle pareti, nervature, raggi per ridurre le deformazioni e le perdite.

- Analisi del flusso dello stampo: Bilanciamento del riempimento, linee di saldatura, trappole d'aria, raffreddamento e previsione della deflessione.

Fase 2: fabbricazione dello stampo(Tempistica: 2-6 settimane)

- Selezione del materiale: P20, H13, S136 o alluminio in base alla durata, alla resina e al rischio di corrosione.

- Lavorazione CNC: Sgrossatura/finitura per la precisione della geometria; elettrodi per l'elettroerosione.

- Lavorazione in elettroerosione: Tasche profonde, angoli vivi, dettagli complessi.

- Lucidatura e testurizzazione: Lucidatura ottica (SPI A1/A2) o texture (VDI/MT).

- Montaggio: Guide, eiettori, linee d'acqua, canale caldo, se applicabile.

Fase 3: Test e convalida(Tempistica: 1-2 settimane)

- Prove T0/T1: Stabilire la finestra di processo; valutare le dimensioni e la cosmesi.

- Ispezione: CMM, misurazione ottica; definizione del campione d'oro.

- Ottimizzazione: Modifiche al cancello, sfiato, bilanciamento del raffreddamento, regolazioni per la sicurezza dell'acciaio.

Fase 4: produzione di massa

- Funzionamento stabile: Temperature, pressioni e tempi ripetibili.

- Controllo qualità: FAI, SPC in-process e controlli finali.

- Manutenzione: Pulizia, lubrificazione, decalcificazione della linea di galleggiamento e gestione dei ricambi.

Materiali utilizzati negli stampi in plastica

La scelta della giusta combinazione di acciaio e resina per stampi determina la durata, il tempo di ciclo e il prezzo del pezzo, soprattutto per i materiali caricati a vetro o corrosivi.

Materiali comuni per stampi

| Materiale | Proprietà | Applicazioni | Costo |

|---|---|---|---|

| Acciaio P20 | Pre-indurito, versatile, economico | Stampi di medio volume | $ |

| Acciaio H13 | Alta durezza, resistente all'usura e al calore | Resine riempite di vetro ad alto volume | $$ |

| S136 Inossidabile | Resistente alla corrosione, lucidatura elevata | Medicale, alimentare, parti trasparenti | $$$ |

| Alluminio | Alta conduttività, lavorazione rapida | Prototipi, piccole tirature | $ |

Materiali plastici per lo stampaggio

- ABS: Resistente e stabile; eccellente per gli alloggiamenti cosmetici.

- Polipropilene (PP): Resistente alla luce e agli agenti chimici; imballaggi e apparecchi.

- Polietilene (PE): Resistente; comune nelle bottiglie e nei contenitori soffiati.

- Policarbonato (PC): Chiaro e resistente; parti ottiche e protettive.

- Nylon (PA): Resistente all'usura e al calore; ingranaggi e componenti strutturali.

Fattori di costo degli stampi in plastica

La domanda più frequente che riceviamo di solito è: qual è il prezzo di uno stampo per plastica? Questi sono i fattori da utilizzare per costruire un budget effettivo.

Fattori che influenzano il costo dello stampo

Parte Complessa Base: $2 000-5000 Intermedio: $5 000-20 000 Avanzato: $20 000-100 000 e oltre (ad es. lucentezza a specchio, sollevatori/scorrevoli, micro caratteristiche)

Dimensione dello stampo Piccolo meno di 500 mm Medio tra 500 e 1.000 mm Grande più di 1.000 mm (gli utensili più grandi sono più complessi da acciaiare, lavorare e raffreddare)

Requisiti di volume Produzione. 200-1000 scatti (prototipo); 1000-10.000 (bassa produzione); 10.000-100.000 (alta produzione) (canali caldi e automazione)

Selezione del materiale Grado di acciaio per utensili; trattamenti (nitrurazione, PVD, cromo duro, esigenze speciali (lucidatura ottica SPI), Texture VDI/MT, controllo della corrosione).

Numero di cavità Cavità singola; cavità multipla (2-64); è necessario uno stampo familiare (buon controllo del flusso e della contrazione).

Requisiti di tolleranza Standard +-0,1 mm; Precisione +-0,02 mm; Ultra-precisione +-0,01 mm e ambiente controllato.

Suggerimenti per risparmiare sui costi

- Ottimizzazione della progettazione iniziale della parte (DFM) per eliminare scivoli, punti caldi e lavandini.

- Il conteggio delle cavità e delle rampe corrisponde al fabbisogno effettivo.

- È possibile utilizzare componenti standard e inserti modulari.

- Acquistate all'ingrosso per coprire il costo degli strumenti.

- Collaborazione con produttori esperti per ridurre i tempi di prova.

Come decidere un produttore di stampi per plastica

Il partner appropriato stabilisce i tempi di consegna, la resa e il costo complessivo di proprietà. Selezionate in base ai criteri indicati di seguito.

Criteri chiave di valutazione:

- Esperienza e competenza – Anni di attività, specializzazione nel settore (auto/medicina/elettronica), tolleranze dei casi, profondità dei casi.

- Certificazioni di qualità - ISO 9001; ISO 13485 (medico); IATF 16949 (automotive).

- Capacità di produzione CNC a 5 assi, EDM, CMM; dimensioni/tonnellate massime dello stampo; precisione e controllo ambientale.

- Supporto ingegneristico - DFM, flusso di stampi, prototipazione, canale caldo e integrazione dell'automazione.

- Comunicazione/Servizio – Fasi di controllo, assistenza post-vendita rapida, gestione dei progetti.

Le domande da porre al produttore di stampi.

Qual è il vostro tempo medio di consegna?

Fornite analisi DFM?

Quali processi di controllo della qualità utilizzate?

Siete in grado di gestire gli aggiustamenti e le correzioni?

Qual è la vostra politica di garanzia?

Offrite il deposito degli utensili?

Siete in grado di offrire certificazioni dei materiali?

Quali sono i termini di pagamento?

Controllo qualità nella produzione di stampi

La qualità è garantita da misure precise, documentazione e rispetto degli standard.

Metodi di ispezione

- CMM (macchina di misura a coordinate)

- Misura ottica e profilometria

- Test di finitura superficiale (Ra, gloss)

- Ispezione del primo articolo (FAI), PPAP per il settore automobilistico

Standard di settore

- Standard dimensionali e di tolleranza ANSI/ASME, DIN, JIS

- Pratiche PPAP e APQP per il settore automobilistico

- Registrazioni dell'anamnesi dei dispositivi per il settore medico

Sfide e soluzioni comuni

La maggior parte dei problemi di stampaggio può essere evitata con una progettazione e una messa a punto del processo proattive. Ecco i problemi più frequenti e le relative soluzioni.

Deformazioni e difetti superficiali nello stampaggio della plastica

| Problema | Descrizione del problema | Cause | Soluzioni |

|---|---|---|---|

| Problemi di deformazione | Deformazione dimensionale che influisce sull'assemblaggio. | Pareti irregolari, orientamento delle fibre, raffreddamento sbilanciato, stress residuo. | Pareti e nervature uniformi; raffreddamento bilanciato; regolazione della temperatura della confezione e dello stampo; selezione di un contenuto di GF ottimizzato o a basso ritiro. |

| Flash/Burr | Eccesso di materiale lungo la linea di separazione. | Forza di serraggio insufficiente, superfici di separazione usurate, sovraimballaggio. | Aumento della forza di serraggio; rimontaggio delle facce di separazione; regolazione delle pressioni di iniezione; ottimizzazione del cancello. |

| Scatti brevi | Riempimento incompleto. | Bassa temperatura di fusione, elevata resistenza del canale, scarsa ventilazione. | Aumentare le temperature di fusione/stampo; allargare il gate/runner; migliorare lo sfiato; considerare una resina a più alto flusso. |

| Segni di lavandino | Depressioni in sezioni spesse. | Restringimento localizzato e imballaggio insufficiente. | Convertire le pareti spesse in nervature; aumentare la pressione/il tempo di impaccamento; aggiungere un raffreddamento locale; spostare o ridimensionare il cancello. |

| Difetti di superficie | Distensione, segni di bruciatura, linee di flusso, linee di saldatura visibili. | N/D | Migliorare l'essiccazione e lo sfiato; ridurre il taglio; applicare una tessitura appropriata; reindirizzare il flusso con modifiche alle porte. |

Tendenze della tecnologia degli stampi in plastica nel futuro

Le nuove capacità si traducono direttamente in cicli ridotti, qualità e lanci più rapidi.

- Integrazione della stampa 3D

Consentite la produzione additiva Inserti rapidi e raffreddamento conforme Gli inserti rapidi e il raffreddamento conforme consentono di ottenere pezzi più veloci e raffreddati in modo uniforme, con un'estrema riduzione dei tempi di ciclo.

- Stampi intelligenti (sensori IoT)

Il processo guidato dai dati ridurrebbe i difetti, le installazioni più rapide e le finestre di processo in tempo reale sono integrate con sensori di temperatura e pressione.

- Materiali sostenibili

La resina lavorabile migliorata, riciclabile e a base biologica, con nuclei modulari e inserti sostituibili, aumenta lo spazio, prolungando così la vita dell'utensile e riducendo gli scarti.

- Ottimizzazione della progettazione basata sull'intelligenza artificiale

L'impostazione dei parametri, la previsione dei difetti e il gate/raffreddamento automatico con l'aiuto dell'intelligenza artificiale riducono i tempi di prova, gli sprechi e il time-to-market.

Domande frequenti

Domande frequenti

Top 10 essential questions about plastic molds

A plastic mold is a precision tool that is utilized in injection molding to make plastic parts from injection molding machine. It has two major sections: the cavity (which makes up the outside) and the core (which makes up the inside). When molten plastic is injected at high pressure, the plastic fills the space between these components,cools down,solidifies and releases from plastic mold in the desired part.

Molds are usually constructed from hardened steel or aluminum and they can be simple, single cavity systems or highly complex multi cavity systems that produce over 10 parts per cycle.

The injection molding process follows these key steps:

1. Clamping: The mold closes and is held together by injection molding machine

2. Injection: High pressure pushs molten plastic into mold cavity via runner and gate

3. Cooling: The heated plastic cools and solidifies inside the mold

4. Ejection: The mold opens and the finished part is ejected from the machine.

This cycle typically takes from 15 seconds to 2 minutes depending on part size and complexity.

P20 Steel: Pre-hardened steel ideal for medium-volume production (500,000-100,000 cycles). Good balance of cost and durability.

H13 Steel: Tool steel for high-volume production (200,000-500,000+ cycles). Excellent wear resistance and can be heat-treated.

S136 Steel: Stainless steel with good corrosion resistance for medical parts, transparent components, or corrosive resins.

Aluminum (7075, 6061): Used for prototype molds or low-volume production for quick machining and lower cost, but short lifespan.

The typical timeline is 6-10 weeks:

Weeks 1-2: Design phase including CAD modeling, DFM analysis, and moldflow simulation

Weeks 3-8: CNC machining, EDM (electrical discharge machining), polishing, and assembly

Weeks 9-10: Mold trials, testing, and optimization

Complex molds with multi-action slides, lifters, or hot runner systems may require 6-12 weeks. Parallel engineering (pre-ordering standard components) can reduce lead time by 10-20%.

Mold costs vary significantly based on complexity:

Simple single-cavity molds: $2,000 – $10,000

Medium complexity (2-4 cavities): $10,000 – $30,000

Complex multi-cavity molds: $30,000 – $100,000+

High-precision or family molds: $100,000 – $300,000+

Factors affecting cost include: cavity Qty, part size and complexity, tolerance, surface finish, mold material, hot vs cold runner, and production volume requirements.

Mold lifespan ranges from 50,000 to 1,000,000+ cycles depending on:

Mold material: Aluminum (50,000-100,000), P20 steel (100,000-500,000), H13 steel (500,000-1,000,000+)

Resin type: Abrasive materials like glass-filled nylon wear molds faster than standard plastics

Maintenance: Regular cleaning, lubrication, and preventive care significantly extend life

Operating conditions: Proper temperature control, injection pressure, and cooling management reduce wear

Single-cavity molds: Produce one part per cycle. Best for large parts or low-volume production.

Multi-cavity molds: Produce multiple identical parts per cycle. Ideal for high-volume production to reduce per-part cost.

Family molds: Produce different parts in one cycle. Useful when multiple components are needed together.

Hot runner molds: Use heated channels to keep plastic molten, eliminating waste and reducing cycle time.

Cold runner molds: Use unheated channels where plastic solidifies and must be removed. Lower initial cost but more material waste.

ABS: Strong, impact-resistant, good surface finish. Used in automotive, electronics, toys.

Polipropilene (PP): Chemical resistant, flexible, low cost. Used in containers, packaging, medical devices.

Policarbonato (PC): Transparent, high impact strength. Used in lenses, safety equipment, electronics.

Nylon (PA): High strength, wear resistant. Used in gears, bearings, mechanical parts.

Polietilene (PE): Flexible, chemical resistant. Used in bottles, films, containers.

Moldflow analysis is computer simulation that predicts how molten plastic will fill, pack, cool, and warp in the mold before any steel is cut. It identifies potential problems such as:

Short shots: Incomplete filling of the cavity

Weld lines: Weak points where flow fronts meet

Air traps: Trapped gases causing defects

Warpage: Part distortion during cooling

This analysis minimizes costly mold revisions, reduces trial-and-error, optimizes gate placement and cooling, and accelerates time-to-market by 20-40%.

Yes, common repairs and modifications include:

Parting line repair: Re-machining worn or damaged parting surfaces

Cavity welding and polishing: Filling scratches, dents, or worn areas

Ejector pin replacement: Replacing worn or broken ejection components

Adding material: Welding steel to reduce dimensions or fix errors

Removing material: Machining to increase part size or add features

Minor modifications cost $500-$3,000. Major changes like adding cavities or redesigning features can cost $5,000-$25,000 and may take 2-6 weeks.

Introduzione al vostro progetto di stampi in plastica

Questa guida può essere utilizzata per valutare il piano di produzione e spiega le basi: architettura dello stampo, finestre di processo, acciai e resina, fattori di costo e controllo qualità.

Il DFM e il moldflow hanno permesso al nostro team di ingegneri di fornire centinaia di strumenti all'industria automobilistica, medica ed elettronica, riducendo al minimo le prove e i tempi di avviamento e grazie alla capacità di ottenere tolleranze ristrette e qualità estetica. Inviate qui i vostri file 3D, la resina, la classe cosmetica e il volume dell'obiettivo, e riceverete un preventivo trasparente e una consulenza di fattibilità che vi permetterà di avviare la vostra attività in un attimo e con fiducia.

Siete pronti a iniziare il vostro progetto di stampo?

- Analisi DFM gratuita

- ✓ Prezzi competitivi

- ✓ Tempi rapidi di consegna

- Qualità certificata ISO

Risorse scaricabili

- Guida alla scelta dell'acciaio per stampi in plastica(pdf)

- Foglio di lavoro per la stima dei costi (Excel)

- Manuale dello stampo in plastica(PDF)

- Manuale di manutenzione degli stampi per materie plastiche(PDF)

Further Reading: Injection Mold Cost & Pricing Guide

Interested in learning more about the cost and pricing of injection molds? Explore our comprehensive resources below, including cost calculators, expert tips, and practical advice to help you manage your mold investment wisely.

Injection Mold Cost Smart Calculator

— Get an instant estimate for your mold cost with easy input.

Qual è il costo dello stampo a iniezione?

— Discover key factors that affect mold pricing.

How to Manage Costs When Buying Molds from China

— Practical tips for international buyers.

Il vero prezzo: Scoprire i costi nascosti nello stampaggio a iniezione cinese

— Learn how to avoid unexpected expenses.

Padroneggiare i costi dello stampaggio a iniezione: Una guida completa

— In-depth strategies and real-world case studies.

For more industry insights and helpful tools, visit our blog.