qué es un molde de plástico

Published: Jul 2018 · Last updated: Jan 2026

This guide is reviewed periodically using recent tooling + production quote data.

What is a plastic mold? A plastic mold is a precision tool used to mold molten plastic into uniform components, primarily in mass plastic production. Plastic molds are among the most crucial tools in modern production. And they would transform complex designs into repeatable products with strict tolerances and good performance. These tools can be used to produce mass plastic production for automotive interiors, medical disposables, and consumer electronics housings.

We are professional plastic mold manufacturers with 18 years of experience, and we can combine the choice of steel, cooling design, gating, and process control to enhance quality, shorter cycle time, and lower unit cost. This guide describes plastic mold, the injection molding process, plastic materials, cost, injection molding problems, and industry trends to select the correct plastic solutions.

Aprender los fundamentos de los moldes de plástico

Es útil llegar a un acuerdo sobre las definiciones y la estructura antes de decidirse por una herramienta. A continuación se resumen brevemente el mecanismo y los principales componentes del molde.

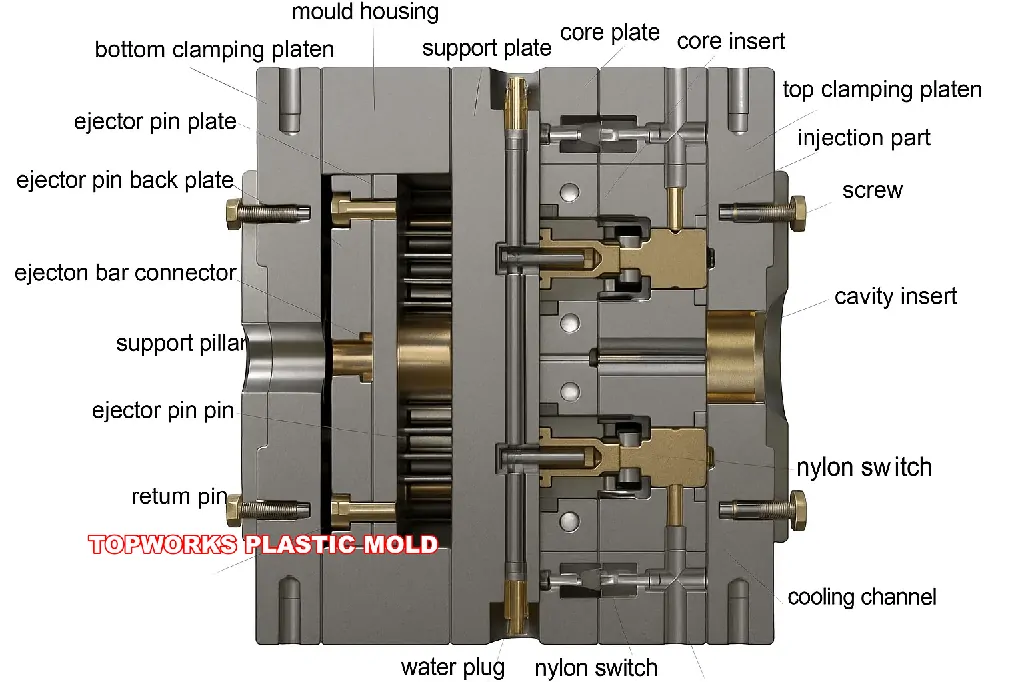

Definición y componentes principales

A plastic mold is a special device that applies injection, blow, compression, transfer, and rotational types of molding to provide thermoplastic or thermoset materials with the final geometry. In the centre lies the cavity (negative of the external shape) and core (creating internal features). Liquid plastic is injected through a system of injection, cooling, solidification, and ejection consistently, which is a full injection molding cycle. Standard steels are P20, H13, and S136 stainless, and prototypes are made of CNC machining,3d printing, and vacuum casting.

Injection molding process: plastic is melted and injected or pressed into the mold cavity under constant pressure from the press, and hardens during cooling. The part is ejected after the mold opens, and the cycle is repeated. The quality of parts is based on plastic material, steel, geometry, gating, cooling layout, and ejection way.

| Componente | Función principal | Notas clave |

|---|---|---|

| Cavidad | Define la geometría exterior y las superficies cosméticas. | Controls appearance grade, surface finish, and texture applied here. |

| Núcleo | Forma la geometría interna (resaltes, nervaduras, orificios). | Crítico para las características estructurales y la estabilidad dimensional. |

| Sistema de refrigeración | Gestiona el tiempo de ciclo y la estabilidad dimensional. | Los conductos de agua, los deflectores o los canales conformados optimizan la evacuación del calor. |

| Sistema de eyección | Libera la pieza del molde con seguridad y buena calidad | Pasadores eyectores, manguitos, elevadores y válvulas de aire; la sincronización y la colocación son importantes. |

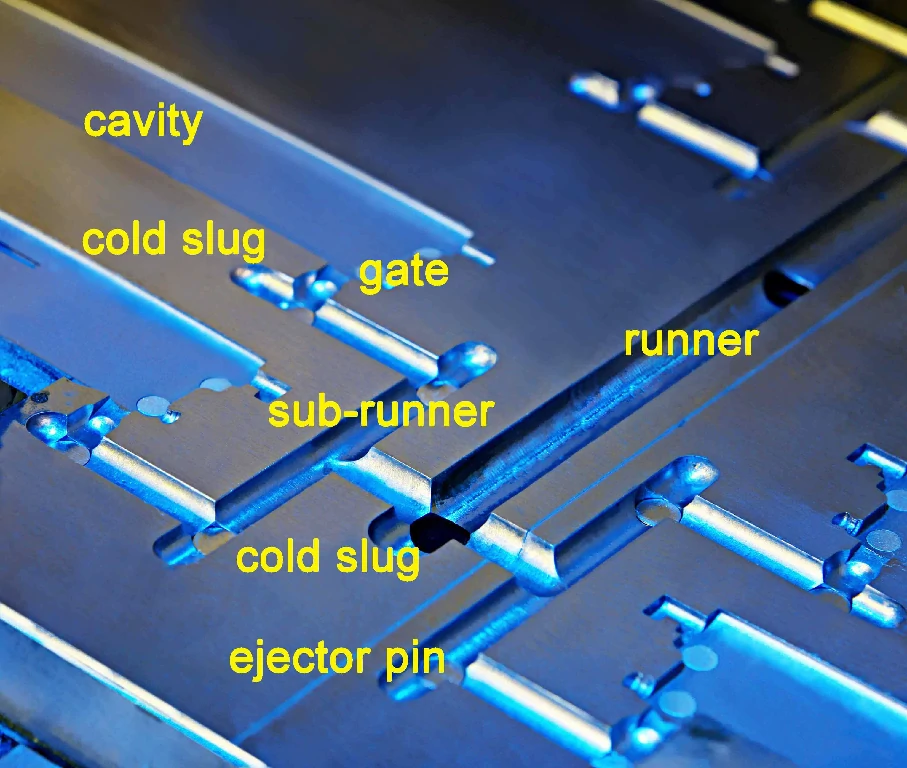

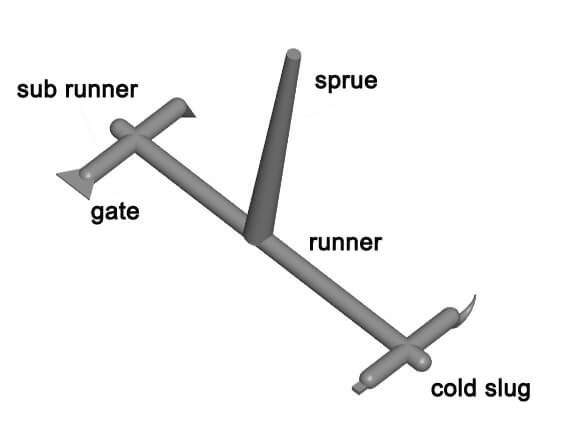

| Sistema de corredores | Reparte la masa fundida uniformemente en cada cavidad. Sistema de canal caliente y canal frío | Incluye bebedero, correderas y compuertas; equilibre el flujo para evitar defectos.Molde de 2 o 3 placas |

Lectura relacionada: Nuestros servicios de fabricación de moldes

Tipos de moldes de plástico

| Tipo de moho | Qué es | Cómo funciona | Lo mejor para | Ventajas | Coste típico | Plazos de entrega |

|---|---|---|---|---|---|---|

| Moldes de inyección | Bottles, containers, jerrycans, cosmetic, and pharma packaging. | Plastificación → Llenado por inyección → Envasado/retención → Enfriamiento → Apertura del molde → Eyección → Repetición. | Piezas funcionales de alta precisión y carcasas cosméticas (conectores, salpicaderos, electrónica de consumo). | Alta precisión y repetibilidad; ciclos cortos a grandes volúmenes; admite detalles intrincados. | $3,000–$100,000 | 4-10 semanas |

| Moldes de soplado | Un molde para formar piezas huecas. | Parisonar o preformar → Sujetar molde → Inflar para conformar → Enfriar → Expulsar. | Botellas, contenedores, bidones, envases cosméticos y farmacéuticos. | Conformado hueco en un solo paso; piezas ligeras; alta eficiencia del material. | $3,000–$50,000 | 3-6 semanas |

| Moldes de compresión | Molde para conformado por compresión, a menudo para termoestables o materiales en láminas. | Colocar carga → Cerrar y calentar/prensar → Curar → Abrir y expulsar. | Grandes paneles, aisladores, componentes compuestos. | Bajo esfuerzo cortante e interno; adecuado para secciones gruesas y termoestables. | $5,000–$60,000 | 4-10 semanas |

| Moldes de transferencia | Molde que transfiere material calentado a cavidades, ideal para piezas con insertos. | Carga precalentada en una olla → Presurizar → Fluir a las cavidades → Curar → Expulsar. | Piezas eléctricas con insertos metálicos, bobinas. | Posicionamiento preciso de las plaquitas; admite rasgos finos y geometría compleja. | $8,000–$80,000 | 5-10 semanas |

| Moldes rotacionales | Molde utilizado en rotomoldeo para productos huecos de gran tamaño. | Cargar polvo → Calentar mientras se gira biaxialmente → Recubrimiento uniforme → Enfriar → Desmoldear. | Tanques, kayaks, contenedores grandes. | Piezas huecas sin soldadura de gran tamaño; espesor de pared uniforme; baja tensión interna. | $3,000–$40,000 | 3-8 semanas |

¿Cómo funciona el moldeo de plásticos?

He aquí el flujo de trabajo completo, con el moldeo por inyección como ejemplo de anclaje. La misma lógica se aplica ampliamente a otros métodos de moldeo.

El proceso completo (paso a paso)

Paso 1: Fase de diseño(Plazo: 1 semanas)

- Diseño CAD: 3D/2D de piezas y moldes, GD&T, borradores y tolerancias.

- Análisis DFM: Espesor de pared, nervaduras, radios para reducir alabeo y hundimiento.

- Análisis del flujo de moldeo: Equilibrio de llenado, líneas de soldadura, trampas de aire, refrigeración y predicción de desviación.

Paso 2: Fabricación del molde(Plazo: 2-6 semanas)

- Selección del material: P20, H13, S136 o aluminio en función de la vida útil, la resina y el riesgo de corrosión.

- Mecanizado CNC: Desbaste/acabado para precisión geométrica; electrodos para electroerosión.

- Mecanizado por electroerosión: Cajeras profundas, esquinas afiladas, detalles complejos.

- Pulido y texturado: Pulido óptico (SPI A1/A2) o texturas (VDI/MT).

- Montaje: Guías, eyectores, líneas de agua, canal caliente si procede.

Paso 3: Pruebas y validación(Plazo: 1-2 semanas)

- Ensayos T0/T1: Establecer ventana de proceso; evaluar dimensiones y cosméticos.

- Inspección: MMC, medición óptica; definición de la muestra dorada.

- Optimización: Ajustes de compuerta, ventilación, equilibrio de refrigeración, ajustes de seguridad del acero.

Paso 4: Producción en serie

- Funcionamientos estables: Temperaturas, presiones y tiempos repetibles.

- Control de calidad: FAI, SPC en proceso y controles finales.

- Mantenimiento: Limpieza, lubricación, descalcificación de la línea de flotación y gestión de repuestos.

Materiales utilizados en los moldes de plástico

La selección de la combinación adecuada de acero y resina para moldes influye en la vida útil, el tiempo de ciclo y el precio de las piezas, especialmente en el caso de materiales corrosivos o rellenos de vidrio.

Materiales comunes para moldes

| Material | Propiedades | Aplicaciones | Coste |

|---|---|---|---|

| Acero P20 | Preendurecido, versátil, económico | Moldes de volumen medio | $ |

| Acero H13 | Gran dureza, resistente al desgaste y al calor | Resinas de alto volumen rellenas de vidrio | $$ |

| S136 Inoxidable | Resistente a la corrosión, alto pulido | Piezas médicas, alimentarias y transparentes | $$$ |

| Aluminio | Alta conductividad, mecanizado rápido | Prototipos, tiradas cortas | $ |

Materiales plásticos para moldeo

- ABS: Resistente y estable; excelente para carcasas cosméticas.

- Polipropileno (PP): Resistente a la luz y a los productos químicos.

- Polietileno (PE): Resistente; común en botellas y envases moldeados por soplado.

- Policarbonato (PC): Transparente y resistente; piezas ópticas y de protección.

- Nylon (PA): Resistente al desgaste y al calor; engranajes y componentes estructurales.

Factores de coste de los moldes de plástico

La pregunta más frecuente que solemos recibir: ¿cuál es el precio de un molde de plástico? Estos son los factores que hay que tener en cuenta para elaborar un presupuesto real.

Factores que afectan al coste del moho

Complejidad de las piezas Básico: $2 000-5000 Intermedio: $5 000-20 000 Avanzado: $20 000-100 000 y superior (por ejemplo, brillo espejo, elevadores/deslizadores, microcaracterísticas)

Tamaño del molde Pequeñas menos de 500 mm Medianas entre 500 y 1.000 mm Grandes más de 1.000 mm (las herramientas más grandes son más complejas de acerar, mecanizar y enfriar)

Requisitos de volumen Producción. 200-1.000 disparos (prototipo); 1.000-10.000 (baja producción); 10.000-100.000 (alta producción) (canales calientes y automatización).

Selección de materiales Calidad del acero para herramientas; tratamientos (nitruración, PVD, cromo duro, necesidades especiales (pulido óptico SPI), Texturas VDI/MT, control de la corrosión).

Número de cavidad Una sola cavidad; Multi-cavidad (2-64); Molde familiar (buen control de flujo y contracción) es necesario.

Requisitos de tolerancia Estándar +-0,1 mm; Precisión +-0,02 mm; Ultraprecisión +-0,01 mm y ambiente controlado.

Consejos para ahorrar

- Optimización temprana del diseño diseño de piezas (DFM) para eliminar deslizamientos, puntos calientes y hundimientos.

- Haga que el recuento de la cavidad de emparejamiento y el programa de emparejamiento de rampas sea igual a la necesidad real.

- Se pueden utilizar componentes estándar e insertos modulares.

- Compre al por mayor para cubrir el coste de las herramientas.

- Cooperación con fabricantes experimentados para reducir los tiempos de prueba.

Cómo decidir un fabricante de moldes de plástico

El socio adecuado establece el plazo de entrega, el rendimiento y el coste global de propiedad. Seleccione según los criterios que se indican a continuación.

Criterios clave para evaluar:

- Experiencia y conocimientos: años de actividad, especialización en el sector (automoción/medicina/electrónica), tolerancias de los casos, profundidad de los casos.

- Certificaciones de calidad- ISO 9001; ISO 13485 (médico); IATF 16949 (automoción).

- Capacidades de fabricación CNC de 5 ejes, EDM, CMM; tamaño máximo de molde/tonelaje; precisión y control medioambiental.

- Soporte de ingeniería - DFM, moldflow, prototipos, canal caliente e integración de automatización.

- Comunicación/Servicio: etapas de fase, asistencia posventa rápida, gestión de proyectos.

Las preguntas que hay que hacer sobre el fabricante del molde.

¿Cuál es su plazo medio de entrega?

¿Ofrecen análisis DFM?

¿Qué procesos de control de calidad emplea?

¿Es capaz de hacer frente a ajustes y correcciones?

¿Cuál es su política de garantía?

¿Ofrecen almacenamiento de herramientas?

¿Puede ofrecer certificaciones de material?

¿Cuáles son sus condiciones de pago?

Control de calidad en la fabricación de moldes

La calidad se consigue con mediciones precisas, documentación y cumplimiento de las normas.

Métodos de inspección

- MMC (máquina de medición por coordenadas)

- Medición óptica y perfilometría

- Pruebas de acabado superficial (Ra, brillo)

- Inspección del primer artículo (FAI), PPAP para automoción

Normas del sector

- Normas dimensionales y de tolerancia ANSI/ASME, DIN, JIS

- Prácticas PPAP y APQP para automoción

- Historial médico de los dispositivos

Retos comunes y soluciones

La mayoría de los problemas de moldeo pueden evitarse con un diseño proactivo y un ajuste del proceso. Estos son los problemas más frecuentes y sus soluciones.

Alabeo y defectos superficiales en el moldeo de plásticos

| Edición | Descripción del problema | Causas | Soluciones |

|---|---|---|---|

| Problemas de deformación | Deformación dimensional que afecta al montaje. | Paredes desiguales, orientación de las fibras, enfriamiento desequilibrado, tensión residual. | Paredes y nervaduras uniformes; refrigeración equilibrada; ajuste de la temperatura del envase/retención y del molde; selección de bajo encogimiento o contenido optimizado de GF. |

| Flash/Burrs | Exceso de material a lo largo de la línea de separación. | Fuerza de apriete insuficiente, superficies de separación desgastadas, sobreembalaje. | Aumento de la fuerza de sujeción; reajuste de las caras de separación; ajuste de las presiones de inyección; optimización de la compuerta. |

| Disparos cortos | Relleno incompleto. | Baja temperatura de fusión, alta resistencia a la rodadura, mala ventilación. | Aumentar la temperatura de fusión/moldeo; ampliar la puerta/canal; mejorar la ventilación; considerar una resina de mayor flujo. |

| Marcas de fregadero | Depresiones en secciones gruesas. | Encogimiento localizado y embalaje insuficiente. | Convertir paredes gruesas en costillas; aumentar la presión/tiempo de empaquetado; añadir refrigeración local; mover o redimensionar la compuerta. |

| Defectos superficiales | Separación, marcas de quemaduras, líneas de flujo, líneas de soldadura visibles. | N/A | Mejorar el secado y la ventilación; reducir el cizallamiento; aplicar una textura adecuada; redirigir el flujo con cambios de compuerta. |

Tendencias tecnológicas de los moldes de plástico en el futuro

Las nuevas capacidades se traducen directamente en ciclos reducidos, calidad y lanzamientos rápidos.

- Integración de la impresión 3D

Permiten la fabricación aditiva Las inserciones rápidas y la refrigeración conformada proporcionan piezas más rápidas y uniformemente refrigeradas y una reducción extrema del tiempo de ciclo.

- Moldes inteligentes (sensores IoT)

El proceso basado en datos reduciría los defectos, las instalaciones serían más rápidas y las ventanas de proceso en tiempo real llevan incorporados sensores de temperatura y presión.

- Materiales sostenibles

La resina procesable mejorada, reciclable y de base biológica, con núcleos modulares e insertos reemplazables, aumenta el espacio, por lo que se prolonga la vida útil de la herramienta y se reducen los residuos.

- Optimización del diseño basada en la IA

El ajuste de parámetros, la predicción de defectos y la puerta/refrigeración automáticas con ayuda de la IA reducen los tiempos de prueba, los residuos y el plazo de comercialización.

Preguntas frecuentes

Preguntas frecuentes

Top 10 essential questions about plastic molds

A plastic mold is a precision tool that is utilized in injection molding to make plastic parts from injection molding machine. It has two major sections: the cavity (which makes up the outside) and the core (which makes up the inside). When molten plastic is injected at high pressure, the plastic fills the space between these components,cools down,solidifies and releases from plastic mold in the desired part.

Molds are usually constructed from hardened steel or aluminum and they can be simple, single cavity systems or highly complex multi cavity systems that produce over 10 parts per cycle.

The injection molding process follows these key steps:

1. Clamping: The mold closes and is held together by injection molding machine

2. Injection: High pressure pushs molten plastic into mold cavity via runner and gate

3. Cooling: The heated plastic cools and solidifies inside the mold

4. Ejection: The mold opens and the finished part is ejected from the machine.

This cycle typically takes from 15 seconds to 2 minutes depending on part size and complexity.

P20 Steel: Pre-hardened steel ideal for medium-volume production (500,000-100,000 cycles). Good balance of cost and durability.

H13 Steel: Tool steel for high-volume production (200,000-500,000+ cycles). Excellent wear resistance and can be heat-treated.

S136 Steel: Stainless steel with good corrosion resistance for medical parts, transparent components, or corrosive resins.

Aluminum (7075, 6061): Used for prototype molds or low-volume production for quick machining and lower cost, but short lifespan.

The typical timeline is 6-10 weeks:

Weeks 1-2: Design phase including CAD modeling, DFM analysis, and moldflow simulation

Weeks 3-8: CNC machining, EDM (electrical discharge machining), polishing, and assembly

Weeks 9-10: Mold trials, testing, and optimization

Complex molds with multi-action slides, lifters, or hot runner systems may require 6-12 weeks. Parallel engineering (pre-ordering standard components) can reduce lead time by 10-20%.

Mold costs vary significantly based on complexity:

Simple single-cavity molds: $2,000 – $10,000

Medium complexity (2-4 cavities): $10,000 – $30,000

Complex multi-cavity molds: $30,000 – $100,000+

High-precision or family molds: $100,000 – $300,000+

Factors affecting cost include: cavity Qty, part size and complexity, tolerance, surface finish, mold material, hot vs cold runner, and production volume requirements.

Mold lifespan ranges from 50,000 to 1,000,000+ cycles depending on:

Mold material: Aluminum (50,000-100,000), P20 steel (100,000-500,000), H13 steel (500,000-1,000,000+)

Resin type: Abrasive materials like glass-filled nylon wear molds faster than standard plastics

Maintenance: Regular cleaning, lubrication, and preventive care significantly extend life

Operating conditions: Proper temperature control, injection pressure, and cooling management reduce wear

Single-cavity molds: Produce one part per cycle. Best for large parts or low-volume production.

Multi-cavity molds: Produce multiple identical parts per cycle. Ideal for high-volume production to reduce per-part cost.

Family molds: Produce different parts in one cycle. Useful when multiple components are needed together.

Hot runner molds: Use heated channels to keep plastic molten, eliminating waste and reducing cycle time.

Cold runner molds: Use unheated channels where plastic solidifies and must be removed. Lower initial cost but more material waste.

ABS: Strong, impact-resistant, good surface finish. Used in automotive, electronics, toys.

Polipropileno (PP): Chemical resistant, flexible, low cost. Used in containers, packaging, medical devices.

Policarbonato (PC): Transparent, high impact strength. Used in lenses, safety equipment, electronics.

Nylon (PA): High strength, wear resistant. Used in gears, bearings, mechanical parts.

Polietileno (PE): Flexible, chemical resistant. Used in bottles, films, containers.

Moldflow analysis is computer simulation that predicts how molten plastic will fill, pack, cool, and warp in the mold before any steel is cut. It identifies potential problems such as:

Short shots: Incomplete filling of the cavity

Weld lines: Weak points where flow fronts meet

Air traps: Trapped gases causing defects

Warpage: Part distortion during cooling

This analysis minimizes costly mold revisions, reduces trial-and-error, optimizes gate placement and cooling, and accelerates time-to-market by 20-40%.

Yes, common repairs and modifications include:

Parting line repair: Re-machining worn or damaged parting surfaces

Cavity welding and polishing: Filling scratches, dents, or worn areas

Ejector pin replacement: Replacing worn or broken ejection components

Adding material: Welding steel to reduce dimensions or fix errors

Removing material: Machining to increase part size or add features

Minor modifications cost $500-$3,000. Major changes like adding cavities or redesigning features can cost $5,000-$25,000 and may take 2-6 weeks.

Introducción a su propio proyecto de moldes de plástico

En ella se explican los aspectos fundamentales: arquitectura del molde, ventanas de proceso, aceros y resina, factores de coste y control de calidad.

DFM y moldflow han permitido a nuestro equipo de ingeniería suministrar cientos de herramientas a las industrias de automoción, médica y electrónica, y nuestro equipo lo ha conseguido gracias a la minimización de las pruebas y del tiempo de puesta en marcha y también gracias a su capacidad para conseguir tolerancias ajustadas y calidad cosmética. Publique aquí sus archivos 3D, la resina, la clase cosmética y el volumen del objetivo, y recibirá un presupuesto transparente y ajustado y una consulta de viabilidad que le permitirán poner en marcha su negocio en un abrir y cerrar de ojos y con total confianza.

¿Listo para iniciar su proyecto de moho?

- ✓ Análisis DFM gratuito

- Precios competitivos

- ✓ Entrega rápida

- ✓ Calidad certificada ISO

Recursos descargables

- Guía de selección de acero para moldes de plástico(pdf)

- Hoja de cálculo de costes (Excel)

- Manual del molde de plástico(PDF)

- Manual de mantenimiento de moldes de plástico(PDF EN INGLÉS)

Further Reading: Injection Mold Cost & Pricing Guide

Interested in learning more about the cost and pricing of injection molds? Explore our comprehensive resources below, including cost calculators, expert tips, and practical advice to help you manage your mold investment wisely.

Injection Mold Cost Smart Calculator

— Get an instant estimate for your mold cost with easy input.

¿Cuánto cuesta un molde de inyección?

— Discover key factors that affect mold pricing.

How to Manage Costs When Buying Molds from China

— Practical tips for international buyers.

El precio real: Los costes ocultos del moldeo por inyección en China

— Learn how to avoid unexpected expenses.

Dominio de los costes del moldeo por inyección: Una guía completa

— In-depth strategies and real-world case studies.

For more industry insights and helpful tools, visit our blog.