qué es el moldeo por inyección de plásticos

El proceso de moldeo por inyección de plásticos implica el uso de moldes para crear piezas mediante la inyección de material. La industria de fabricación de plásticos utiliza este método para la creación de componentes porque ofrece resultados de precisión y alta eficiencia junto con la capacidad de crear formas intrincadas. Los fabricantes de los sectores de automoción, bienes de consumo y dispositivos médicos prefieren este método porque combina la rentabilidad con la escalabilidad.

What Is Injection Molding?

7 key points explaining injection molding clearly

Injection molding is a manufacturing process used to produce plastic parts by injecting molten plastic into a precision mold under high pressure.

After the plastic cools and solidifies, the mold opens and the finished part is ejected. This process allows manufacturers to produce large quantities of identical parts with high accuracy and consistency.

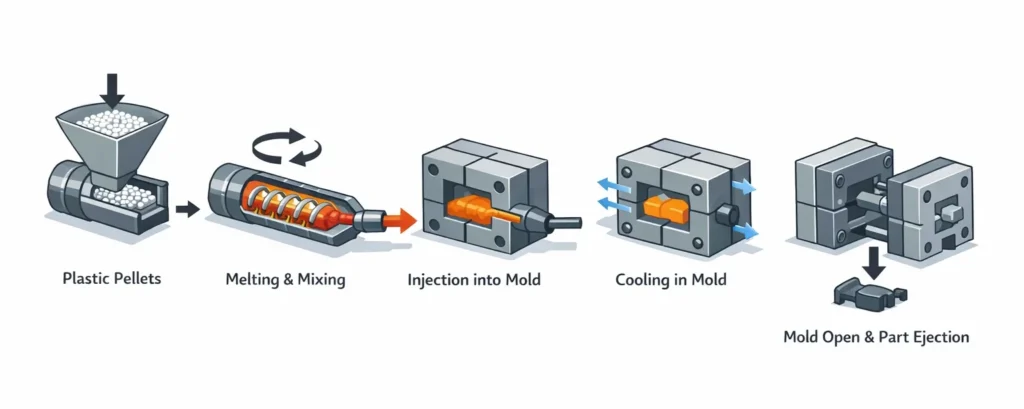

The injection molding process consists of four main steps:

Clamping: The mold is closed and clamped tightly by the machine.

Injection: Molten plastic is injected into the mold cavity through a runner and gate system.

Cooling: The plastic cools and solidifies into the desired shape.

Ejection: The mold opens and ejector pins push the finished part out.

Injection molding commonly uses thermoplastics, including:

ABS: Strong, impact-resistant, good surface finish.

Polipropileno (PP): Lightweight, chemical resistant, flexible.

Policarbonato (PC): Transparent and high impact strength.

Nylon (PA): High strength and wear resistance.

Injection molding is ideal for producing:

• High-volume plastic parts

• Complex geometries with tight tolerances

• Parts with consistent dimensions and surface finish

• Components used in automotive, medical, electronics, and consumer products

Key advantages include:

• High production efficiency

• Excellent repeatability and accuracy

• Low material waste

• Ability to mold complex shapes

• Low per-part cost at high volumes

Despite its benefits, injection molding has some limitations:

• High initial mold cost

• Long tooling lead time

• Design changes after mold fabrication can be expensive

• Not economical for very low production volumes

Injection molding is the best choice when you need:

• Medium to high production volumes

• Tight tolerances and consistent quality

• Durable plastic parts with good surface finish

• Scalable manufacturing for long-term production

Etapas del proceso de moldeo por inyección de plásticos

- Calentamiento de pellets de plástico: El primer paso consiste en calentar los gránulos de plástico dentro de una tolva hasta que pasan a estado líquido.

- Inyección en el molde: El plástico fundido se inyecta a alta presión en un molde, a través del cual se rellena la cavidad.

- Tratamiento de refrigeración: El molde recibe un tratamiento de enfriamiento tras la solidificación del plástico para crear la forma deseada de la pieza.

- Apertura de moldes: La pieza acabada queda disponible tras la apertura del molde, cuando éste alcanza la temperatura de enfriamiento.

- Operaciones de acabado: Las operaciones de acabado adicionales, incluidos el recorte y la pintura, se utilizan para finalizar la pieza después de la producción.

Hoy en día, el moldeo por inyección es una de las formas más utilizadas para fabricar productos de plástico. Permite fabricar íntegramente una pieza de plástico a partir de un solo ciclo. Elastómeros, duroplasty elastómeros.

Un proceso de moldeo por inyección

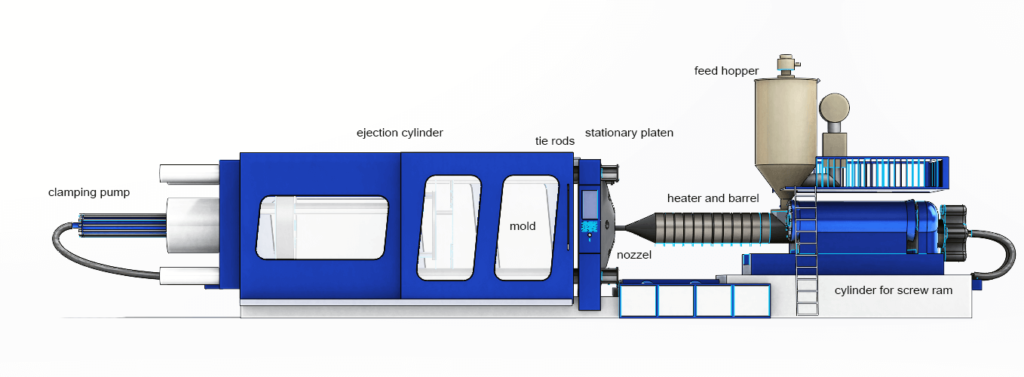

El proceso de moldeo por inyección comienza con pequeños gránulos uniformes de plástico en bruto, que se introducen por gravedad en un cilindro de inyección. Aquí, la cinta térmica y la fricción de un tornillo giratorio funden el plástico. A continuación, este plástico fundido, medido con precisión para un ciclo, se inyecta a alta presión en un molde, que es la forma negativa de la pieza final.

El ciclo del proceso consta de varias etapas clave: llenado, inyección, envasado, mantenimiento, enfriamiento y desmoldeo. Durante el llenado etapa, el tornillo plastifica los gránulos y los traslada a una cámara de preinyección. Los parámetros críticos incluyen la temperatura del cilindro (por ejemplo, 270°C para PMMA, 180°C para PE), la velocidad del tornillo y la contrapresión, que garantiza una mezcla uniforme.

A continuación, el inyección stage drives the screw forward, forcing the molten plastic into the mold cavity. Injection speed and pressure are vital, influencing the part's surface finish and structural integrity. After the mold is filled, presión de embalamiento is applied to compensate for the material's shrinkage as it cools. This is typically 30-50% of the injection pressure. This is followed by presión de mantenimientoque mantiene la presión hasta que la compuerta -el punto de entrada a la cavidad del molde- se congela, impidiendo que el material vuelva a salir.

Refrigeración, which occurs concurrently with the packing and holding phases, solidifies the plastic part. Coolant circulates through channels in the mold to remove heat. The cooling time is primarily determined by the part's thickest wall section. Once the part is sufficiently rigid, the eyección comienza la fase de desmoldeo. Los pasadores, manguitos o placas de expulsión empujan cuidadosamente la pieza acabada fuera del molde sin causar daños. El diseño del molde y la geometría de la pieza dictan el método de expulsión más adecuado para garantizar un desmoldeo limpio.

Consejos de diseño para el moldeo por inyección

Es posible fabricar desde piezas de plástico moldeadas por inyección sencillas hasta extremadamente complicadas, así como millones de artículos idénticos, gracias a la escalabilidad y uniformidad del proceso. Construcción de herramientas y mantenimiento son caros, y cambiar de herramienta es todo un reto.

Piezas moldeadas por inyección: maximice sus ventajas

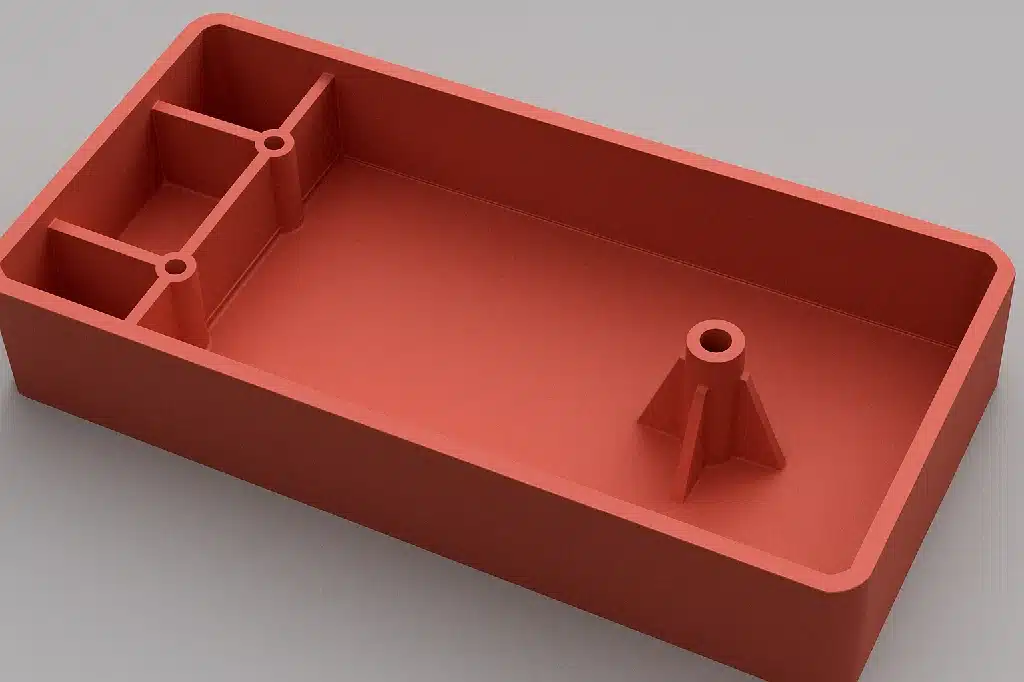

- La coherencia es la clave. Asegúrese de que las paredes tienen el mismo grosor en toda la pieza. Las paredes deben tener un grosor medio de 2-3 mm. Los procesos estándar de moldeo por inyección recomiendan un mínimo de 1 mm y un máximo de 4 mm.

- La suavidad supera a la nitidez. Suavice las transiciones de las paredes siempre que sea posible.

- Borrador. A ángulo de calado puede causar problemas de diseño en su pieza. Añadir un ángulo de desmoldeo a las caras es útil para liberar la pieza de la herramienta, pero también puede causar problemas, sobre todo en las piezas con acabado mate. Se recomienda un ángulo de desmoldeo mínimo de un grado en las superficies de núcleo no texturizadas y de al menos tres grados en las superficies de cavidad texturizadas.

- Si es posible, aléjese de las superficies con corriente de aire nula. En el caso de una zona de tiro cero, debe intentar limitarlo a una parte de la cara, en lugar de a toda la superficie.

- Hazlo sencillo. Attempt to prevent undercutting (forming an area that cannot be shaped simply by opening and closing the tool). When simple won't work, lifter and slides allow features to be formed that are undercuts in the main pull direction. If so, leave at least 2 to 3 times the width of the feature to allow the lifter or slide to travel.

- Flujo de grueso a fino. El plástico fluirá mejor a través de las piezas si lo hace desde las paredes más gruesas hacia las más finas, comenzando en la entrada (donde el plástico fluye hacia el interior de la pieza para rellenarla).

- Es malo tener fregaderos (densidades en las superficies causadas por secciones más gruesas de plástico que se ralentizan al enfriarse). Es importante seguir estas directrices para minimizar o eliminar la aparición de manchas en las superficies cosméticas:

- Asegúrese de que las superficies estéticas importantes no tengan rejillas, nervaduras, salientes de tornillos, etc. en la parte posterior;

- La altura de la costilla debe ser tres veces menor que el grosor de la pared;

- 60% o menos del espesor de la pared debe ser utilizado para las bases de las costillas.

- Los territorios se definen por datums. Para establecer la interfaz y la interacción entre las piezas, se utilizan puntos de referencia (características que sirven como puntos de referencia para las piezas). Cuando una intención de diseño coincide con una estructura de puntos de referencia, un producto puede funcionar correctamente.

- Los interrogatorios no tienen nada de malo. En DFM (diseño para fabricación), el moldeador comunica su comprensión del diseño, especialmente en lo que respecta a la ubicación de los pasadores, la ubicación de las compuertas y las líneas de separación (que podrían afectar a la forma en que interactúan las piezas). Interrogar el diseño mediante informes de inspección.

- Crear prototipos a menudo y en una fase temprana. Las técnicas actuales de creación de prototipos, incluida la impresión en 3D, pueden reducir los costes de material al permitir modelar componentes y/o la pieza completa antes de construir costosas herramientas.

Directrices de diseño de moldeo por inyección

Reglas esenciales para conseguir piezas de plástico resistentes y fáciles de fabricar

Espesor de pared

- Mantener espesor coherente en toda la parte

- La mayoría de las piezas pequeñas: 2-3mm gruesa

- Realizar cambios gradualno repentina

- Evita deformaciones, marcas de hundimiento y tensiones

Curvas de esquina

- Esquinas interiores: 0.5-0.75x espesor de pared

- Esquinas exteriores: 1.5x espesor de pared

- Elimina los puntos de concentración de tensiones

- Mejora la fluidez del plástico y el desmoldeo

Selección de materiales

- Considere fuerza requisitos

- Contabilizar contracción características

- Evalúe medio ambiente exposición

- Afecta al grosor de la pared y a las necesidades de calado

Ejection & Parting Line

- Plan principios de en el proceso de diseño

- Determina la colocación de las costillas y los orificios

- Simplifica el diseño del molde

- Evita las líneas de costura visibles

Costillas

- Grosor: 50-75% de espesor de pared

- Altura: Max 2.5-3x espesor

- Espaciado: 2x espesor aparte

- Borrador: 0.5-1.5° por lado

- Base curvada: 0.25-0.5x espesor

Agujeros

- Distancia de los bordes: 1+ diámetro

- Profundidad de los agujeros ciegos: 2-4x anchura

- Profundidad de los orificios pasantes: 3-10x anchura

- Añade salientes y nervaduras para reforzar

Ángulos de calado

- Mínimo: 0.5° para superficies lisas

- Estándar: 1-2° para la mayoría de las aplicaciones

- Superficies con textura: 3-5°

- Añadir 1° por pulgada de profundidad

Reglas de diseño rápido

Puntos de control esenciales para el éxito del moldeo por inyección

Mantener un grosor de pared uniforme con transiciones graduales

Las esquinas curvadas mejoran el flujo del plástico y reducen la tensión

Utiliza costillas para aumentar la resistencia sin añadir volumen

Reforzar los orificios con resaltes y nervios de unión

Los ángulos de inclinación facilitan la expulsión de las piezas

Diseñar la estrategia de expulsión desde el principio

solución de problemas de moldeo por inyección

[table id=25 /]

Pros and Cons of Plastic Injection Molding

| Category | Pros (Advantages) | Cons (Disadvantages) |

|---|---|---|

| Accuracy | High precision and repeatability. Capable of producing complex and detailed geometries. | High precision also means errors in design can lead to costly defects. |

| Velocidad de producción | Very fast cycle time (about 15–20 seconds). Ideal for high-volume mass production. | Initial setup and mold design can take weeks or months. |

| Eficiencia de costes | Low cost per unit in large-scale production. Automation reduces labor costs. | High upfront costs for molds, machines, and tooling. |

| Labor Requirements | Mostly automated; fewer operators needed once production starts. | Requires skilled technicians for mold design, setup, and quality control. |

| Versatilidad | Suitable for a wide range of products, from small electronic parts to large automotive components. | Limited by machine size and material constraints. |

| Sostenibilidad | Minimal material waste during production. Some plastics can be recycled and reused. | Difficult to recycle complex or multi-material molded parts. |

| Product Quality | Consistent quality across large production runs. | Possible defects such as warping, sink marks, or flash if process is not optimized. |

| Scalability | Excellent for large-scale and continuous manufacturing. | Not cost-effective for small batch or low-volume production. |

Los 6 tipos de moldeo de plástico

Existen varios tipos de moldeado de plástico, cada uno con sus propias características y ventajas. He aquí seis tipos comunes de moldeo de plástico:

- Moldeo por inyección: Es un método habitual para producir grandes cantidades de piezas de plástico. Consiste en inyectar plástico fundido en la cavidad de un molde, donde se enfría y solidifica con la forma deseada. El moldeo por inyección es rápido y eficaz, y puede producir piezas muy precisas y uniformes.

- Moldeo por soplado: Este proceso se utiliza para fabricar piezas huecas de plástico, como botellas y recipientes. Consiste en calentar el plástico hasta que se vuelve flexible y, a continuación, utilizar aire a presión para soplarlo en la cavidad de un molde. El moldeo por soplado suele utilizarse para piezas grandes y complejas con paredes finas.

- Moldeo por extrusión: En este proceso, el plástico se funde y se hace pasar por una matriz para crear una forma continua, como un tubo o una lámina. A continuación, la forma resultante se corta a la longitud deseada. El moldeo por extrusión suele utilizarse para productos con una sección transversal constante, como tubos y tuberías.

- Termoformado: Este proceso consiste en calentar una lámina de plástico hasta que sea flexible y, a continuación, darle forma sobre un molde utilizando presión de vacío. El termoformado se utiliza para fabricar una amplia gama de productos, como vasos, bandejas y materiales de envasado.

- Moldeo rotacional: En este proceso, se llena un molde con plástico en polvo y luego se gira en un horno para distribuir el plástico uniformemente. A continuación, se enfría el molde y se retira la pieza resultante. El moldeo rotacional suele utilizarse para piezas huecas de gran tamaño y formas complejas.

- Moldeo por compresión: Este proceso consiste en calentar una carga de plástico y presionarla en la cavidad de un molde a alta presión. El moldeo por compresión suele utilizarse para la producción de volúmenes medios y altos de piezas con formas sencillas y espesores de pared uniformes.