Moldes de plástico y costes de moldeo por inyección en China

Calculadora de costes de moldes

* Costes estimados basados en tarifas típicas del sector

Cuál es el coste real del moldeo por inyección: Una guía completa

El moldeo por inyección ofrece unos costes de producción que oscilan entre $1 y $5 por unidad en volúmenes de producción elevados (10000 unidades por lote), y sus costes iniciales de molde parten de $2.000 a $20.000. La técnica de producción permite tanto una alta calidad como una capacidad económica de fabricación en serie.

Componentes clave del coste:

- Según las investigaciones, el diseño de moldes y los gastos de creación representan entre 60 y 70% de los gastos de puesta en marcha. La nueva tecnología de nuestra empresa mejora la producción de moldes, lo que reduce los gastos de capital inicial en 15%.

- Los costes unitarios varían entre 30 y 40% en función de la selección de materiales según los datos de selección de materiales y pruebas de costes. Nuestro sistema de datos actualizado optimiza el consumo de materiales, lo que lleva a una reducción mínima de residuos de 12%.

- Nuestros estudios de análisis del volumen de producción demuestran que la fabricación de mayores cantidades de producto permite reducir los costes de los precios unitarios. La producción de más de 100.000 unidades permite reducir los costes por debajo de $1 por pieza en algunos artículos.

Cuadro comparativo de costes:

| Método de producción | Coste inicial | Coste unitario (100k+) | Calidad | Velocidad |

|---|---|---|---|---|

| Moldeo por inyección | $3k-20k | $0.5-5 | Alta | Rápido |

| Impresión 3D | $0,8k-5k | $5-20 | Medio | Lento |

| Mecanizado CNC | $1k-10k | $10-50 | Alta | Medio |

El mercado muestra que los gastos de moldeo por inyección se han reducido en 15% durante los últimos cinco años debido a las mejoras tecnológicas y los sistemas automatizados. Según los análisis de los expertos, la eficiencia óptima de los costes de producción pasa por ejecutar la producción al menos 10.000 veces.

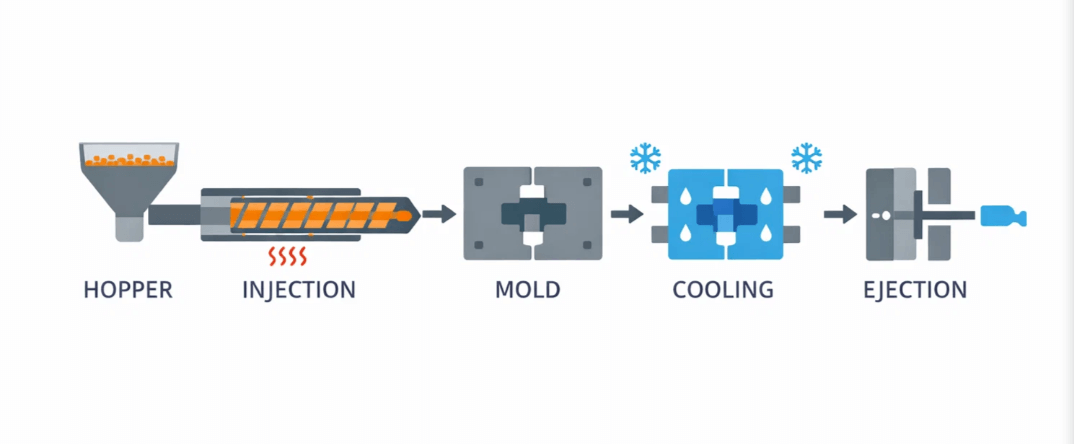

El moldeo por inyección es un método de fabricación de piezas realmente útil. Funciona inyectando material fundido en un molde. El material fundido puede ser metal, vidrio, caucho o, normalmente, plástico.

Primero se funde el material adecuado en un barril caliente. A continuación, se inyecta a alta presión en la cavidad del molde, que se enfría. El material adopta la forma de la cavidad al endurecerse, mientras que los bebederos y las compuertas se retiran de la pieza.

- Moldes de plástico y costes de moldeo por inyección en China

- historia del moldeo por inyección

- coste del molde de plástico

- coste del moldeo por inyección

- consejos para reducir el coste del moldeo por inyección

- Considere la posibilidad de optar por herramientas blandas

- Utilizar una resina plástica más eficiente

- Simplifique su diseño

- Diseñar moldes multicavidad más eficientes, duraderos y posibles

- Reducir la duración del ciclo

- Automatizar tareas y procesos repetitivos

- Utilizar piezas o modelos ya disponibles

- Construir nuevos modelos con forma masculina

- Adoptar salidas planas

- Elegir bien las estructuras de soporte

- Rellenos añadidos

- Reducir la chatarra

El moldeo por inyección es una de las formas más populares de fabricar piezas de plástico porque es rápido, eficaz y muy versátil. El material moldeado por inyección puede variar mucho en tamaño y complejidad, y se utiliza en multitud de sectores, desde el médico hasta el automovilístico.

historia del moldeo por inyección

El moldeo por inyección es un magnífico proceso de fabricación de piezas mediante la inyección de material fundido en un molde. Fue inventado en 1872 por un ingeniero alemán llamado Arthur Eichengrün. Eichengrün era un ingeniero alemán que trabajaba en una forma de fabricar piezas metálicas mediante calor y presión. Descubrió que podía inyectar material fundido en un molde y que éste se enfriaría y endurecería rápidamente. El moldeo por inyección se utiliza para fabricar todo tipo de productos, desde aparatos médicos hasta juguetes.

El invento de Eichengrün cambió la fabricación, ya que permitía la producción en serie de piezas con formas complejas. El moldeo por inyección se popularizó rápidamente en un montón de industrias, incluidos los automóviles.

Mucha gente que comprar moldes de inyección en China sólo se preocupan por ahorrar dinero. Pero esa no es la actitud correcta, ya que lo que realmente quieres es un molde que funcione bien y sea fiable, en lugar de ser simplemente barato.

coste del molde de plástico

Injection molding is one way used to manufacture plastic parts at scale. Its ability to deliver consistent, high-quality components at high speed ,which makes it ideal for mass production. However, injection molding is not without cost. Tooling and part prices are influenced by multiple factors, including resin selection, part size, design complexity, and production volume.

When these factors are carefully evaluated, sourcing injection molding tooling from China can be a cost-effective strategy—provided key considerations are addressed early in the project.

desglose del coste del molde

| Artículo | Porcentaje | |

| 1 | Material de acero | 20-35% |

| 2 | Mecanizado (CNC, grabado) | 25-40% |

| 3 | Montaje (trabajo en banco) | 15-20% |

| 4 | Diseño de moldes | 5-10% |

| 5 | Impuestos, beneficios | 20-30% |

Para determinar Cuánto cuesta una herramienta de molde de plástico y moldeo por inyecciónse tienen en cuenta algunos factores:

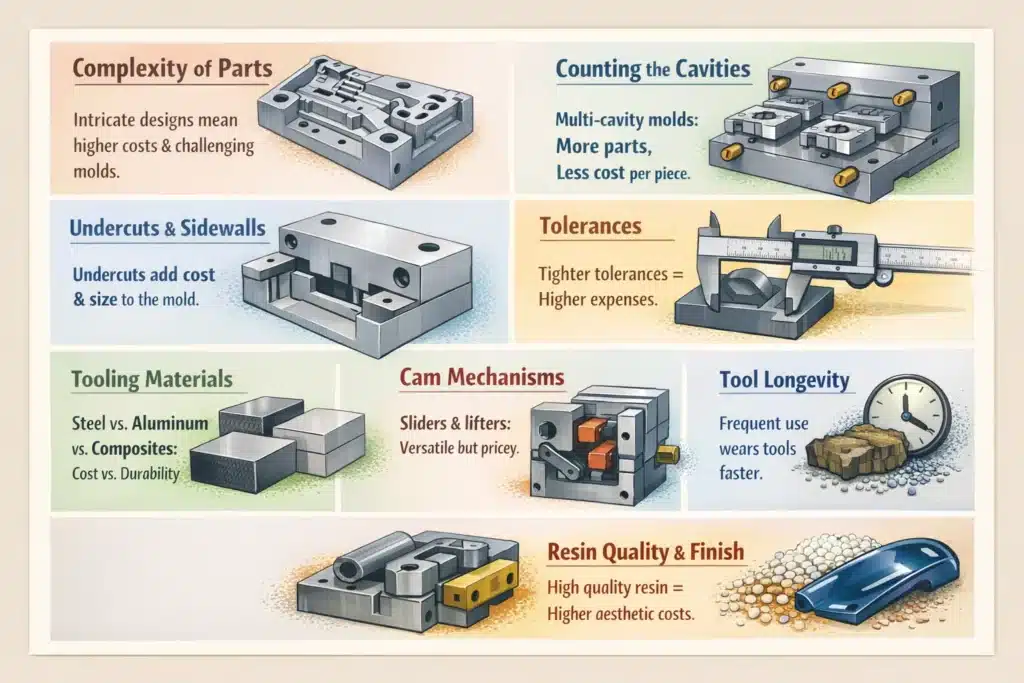

Complejidad de las piezas:

As part geometry becomes more complex, mold construction difficulty increases accordingly. Fine details, thin walls, and complex features make it harder to ensure proper plastic flow and consistent part quality.

Even a single side-wall undercut can significantly increase tooling cost. Adding sliders or lifters typically adds USD 500 or more, while also increasing mold size and often requiring additional heat treatment.

Contar las caries:

Multi-cavity molds can significantly reduce per-part cost by producing multiple parts in one molding cycle. Depending on part size and volume requirements, a single mold may contain two, four, or even more cavities.

While multi-cavity molds cost more upfront, they often result in lower cost per part for medium- to high-volume production.

Reducción de las tolerancias:

Tight tolerances directly increase tooling cost. Achieving narrow tolerances requires higher-precision machining, better steel, more polishing, and stricter process control.

A practical approach is to apply tight tolerances only where functionally required, while allowing looser tolerances elsewhere to control tooling cost.

Elección de los materiales de las herramientas:

- Steel molds (P20, 718, H13, S136) offer long tool life and dimensional stability but come at a higher cost.

- Aluminum molds are less expensive and offer excellent thermal conductivity but wear faster.

- Composite materials (carbon fiber, fiberglass) provide moderate durability at lower cost but are generally unsuitable for high-volume production.

Material selection should align with expected production volume and part performance requirements.

Desvelar los mecanismos de las levas:

Cam mechanisms such as slides, lifters, and unscrewing systems enable complex geometries but add both cost and risk. These components increase machining time, assembly labor, and long-term maintenance requirements.

Longevidad de la herramienta:

Tool life depends on:

- Resin type (filled vs unfilled)

- Production volume

- Operating conditions

- Maintenance practices

A higher-cost mold used in high-volume production often delivers lower cost per part over its lifetime compared to a cheaper mold with limited durability.

Calidad y estética de la resina:

Higher-grade resins and cosmetic surface finishes require:

- Better steel quality

- Higher polish levels

- Tighter process control

Tooling Type vs Part Cost

While hot-runner molds are more expensive than traditional two-plate molds, they eliminate runner waste and reduce labor costs. Over high volumes, this often results in lower per-part cost, despite higher initial tooling investment.

Why Tooling Should Not Be Purchased by Price Alone

Purchasing teams should not independently decide on mold specifications. Tooling decisions require input from:

- Mold designers

- Manufacturing engineers

- Production and quality teams

The objective is not the cheapest mold, but the lowest-cost mold that reliably produces parts to specification.

Information Required for an Accurate Tooling Quote

To obtain a reliable tooling quote, buyers should provide:

- 2D drawings and 3D CAD files

- Material (resin) specification

- Required tolerances

- Surface finish requirements

- Projected annual and lifetime volume

- Mold type (two-plate, three-plate, hot runner, etc.)

- Special mechanisms (slides, lifters, unscrewing)

- Part dimensions and projected area

- Sample part (if available)

Mold Design & Manufacturing Considerations

Mold builders must define:

- Number of cavities

- Cooling layout and line placement

- Sistema de eyección

- Gating and runner design

- Mold base and standard components

Each manufacturing step should be timed and costed, including:

- Mecanizado CNC

- EDM

- Tratamiento térmico

- Polishing and texturing

- Assembly and testing

Typical Tooling Timeline

A standard injection mold typically requires 4-10 semanas from design to T1 sampling, depending on complexity.

Using a supplier that offers both tooling and injection molding helps avoid delays and additional shipping costs.

Final Recommendations

- Engage mold builders early in product development

- Involve engineering, purchasing, and management in cost decisions

- Get detailed, itemized tooling quotes

- Focus on total cost of ownership, not just initial mold price

With proper planning, higher initial tooling investment often leads to lower per-part cost and better long-term profitability.

coste del moldeo por inyección

El coste del moldeo por inyección dependerá de varios factores, como el tamaño y la complejidad de la pieza, el tipo de plástico utilizado y la cantidad fabricada. En general, cuesta más fabricar pequeñas cantidades que grandes cantidades.

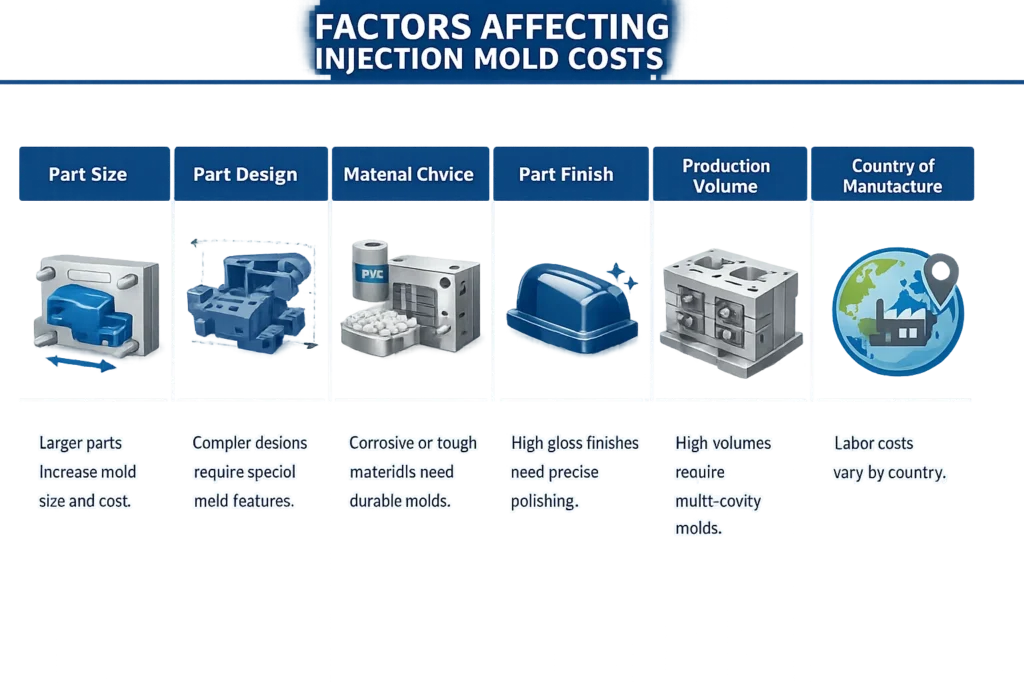

Por qué son importantes para el coste del moldeo por inyección

- Tamaño de la pieza. Piezas más grandes significan un molde más grande, lo que significa que un acero más grande aumentará el coste del acero para el molde de inyección.

- Diseño de piezas Cuanto más compleja es una pieza, más detallado debe ser el molde. Algunas piezas complicadas requerirán que se añadan características especiales, como elevadores o deslizadores. Por lo tanto, debe estar abierto a los consejos de su fabricante de moldes y ver si hay algún lugar en el que pueda alterar el diseño de la pieza para ahorrar en los costes del molde de inyección.

- Materiales: Dependiendo del material de la pieza elegida, el molde de inyección tendrá que ser de un material determinado. Por ejemplo, si se va a utilizar un plástico corrosivo como el PVC, el molde tendrá que ser de acero inoxidable para evitar cualquier daño y, en última instancia, encarecer el precio.

- Requisitos de acabado de la pieza. Cuando las piezas requieran una superficie muy brillante, será necesario utilizar acero más caro y un pulido técnico preciso, lo que encarecerá el precio.

- Volumen de producción. Los moldes de mayor volumen necesitan más cavidades, por lo que el molde será más grande. También requieren un grado de acero superior para que duren más, lo que repercute en el coste del molde de inyección.

- País de fabricación Los salarios varían de un país a otro. Si su molde se fabrica en un país donde los costes laborales son bajos, naturalmente ahorrará dinero. En China, el coste medio de un molde de inyección es alrededor de 40% menos que en las naciones occidentales.

consejos para reducir el coste del moldeo por inyección

Practical Ways to Reduce Injection Molding Costs

Below are proven strategies to help keep injection molding costs as low as possible without compromising quality or performance.

Consider Soft Tooling Where Appropriate

Soft tooling is a cost-effective alternative to traditional hard tooling made from steel or aluminum. It typically uses materials such as polyurethane or other flexible compounds, which are less expensive and faster to produce.

This approach is especially suitable for low-volume production, prototyping, and early-stage product development. Soft tooling also offers greater design flexibility and significantly shorter lead times, making it an attractive option for companies with limited injection molding experience or evolving design requirements.

Select Plastic Resins Strategically

Material selection plays a critical role in controlling injection molding costs. Different resins are designed for different production volumes and performance requirements, and choosing the right one can significantly reduce expenses.

Cost savings can also be achieved by:

- Using resins that require less energy during melting and cooling

- Incorporating recycled plastics where feasible

- Selecting materials compatible with simpler tooling and faster cycle times

For example, replacing thick-walled rigid PVC parts with materials such as ABS or polypropylene (PP) can reduce energy consumption due to their thinner wall designs and more efficient thermal behavior.

Simplify Part and Mold Design

Highly detailed CAD drawings are not always necessary during early design stages. A basic sketch with clear descriptions and a part print can often suffice, reducing engineering time and CAD-related costs.

Design complexity has a direct impact on manufacturing cost. Parts with intricate geometries require more sophisticated tooling, longer production times, and higher material usage. Likewise, excessive wall thickness increases material consumption and cycle time, driving up costs.

Keeping designs simple and functional is one of the most effective ways to reduce both tooling and per-part expenses.

Design Efficient, Durable, and Multi-Cavity Molds

Injection molds naturally wear over time, especially under high pressure and temperature. Designing molds for durability can significantly reduce long-term costs. This includes:

- Selecting materials with appropriate wear resistance (e.g., aluminum for lower volumes, steel for high-volume runs)

- Using advanced alloys such as titanium or nickel for high-stress components

- Avoiding unnecessary mold complexity

If multiple identical parts are required, a multi-cavity mold can greatly improve productivity and reduce per-unit cost compared to single-cavity molds.

Reduce Cycle Time

Cycle time includes all steps required to produce one part:

- Material feeding

- Melting and injection

- Cooling and solidification

- Mold opening and part ejection

Shorter cycle times allow more parts to be produced in less time, lowering unit costs. Optimizing cooling, wall thickness, and mold design can dramatically improve cycle efficiency.

Automate Repetitive Operations

Automation reduces labor costs, increases consistency, and minimizes downtime between cycles. Automated systems can also shorten cycle times and reduce workplace injuries caused by repetitive tasks.

While automation requires an initial investment, it often delivers strong long-term cost savings and improved production reliability.

Reuse Existing Parts or Models

Plastics are inherently well-suited for replication. Using existing parts, prototypes, or proven models as references can significantly shorten development time and reduce design costs.

Build Male-Shaped Master Models

When creating master models, male-shaped designs are typically easier and faster to duplicate. Using minimal metal thickness further reduces material and machining costs.

Favor Simple Structural Features

Maximizing flat run-outs and avoiding unnecessary contours simplifies tooling and improves manufacturing efficiency. Simple geometries are easier to mold, inspect, and maintain.

Choose Support Structures Carefully

Each support structure material has trade-offs:

- Wood: Lightweight and inexpensive, but dimensionally unstable

- Cast iron: Affordable but requires extensive machining

- Aluminio: Higher material cost, but faster to machine

- Cast steel: Strongest option, but most expensive and time-consuming

Selecting the right support structure can significantly impact overall project cost and lead time.

Use Fillers to Reduce Material Costs

Fillers can reduce material costs while enhancing hardness and stiffness where high strength is not required. Common fillers include clay, calcium carbonate, limestone, and aluminum oxide. These additives are especially useful in large or durable plastic components.

Minimize Scrap and Defects

Scrap is a major cost driver in injection molding. Poor quality control leads to rework, delays, and wasted materials. Implementing effective inspection systems—such as laser or automated inspection—can identify defects early and significantly reduce scrap rates.

Final Thoughts

While partnering with a reliable injection molding supplier is essential, cost control ultimately depends on smart design decisions, material selection, efficient tooling, and optimized processes. Applying these strategies holistically can substantially improve profitability and long-term manufacturing efficiency.