O melhor guia para simplificar o processo de conceção para os criadores de novos produtos

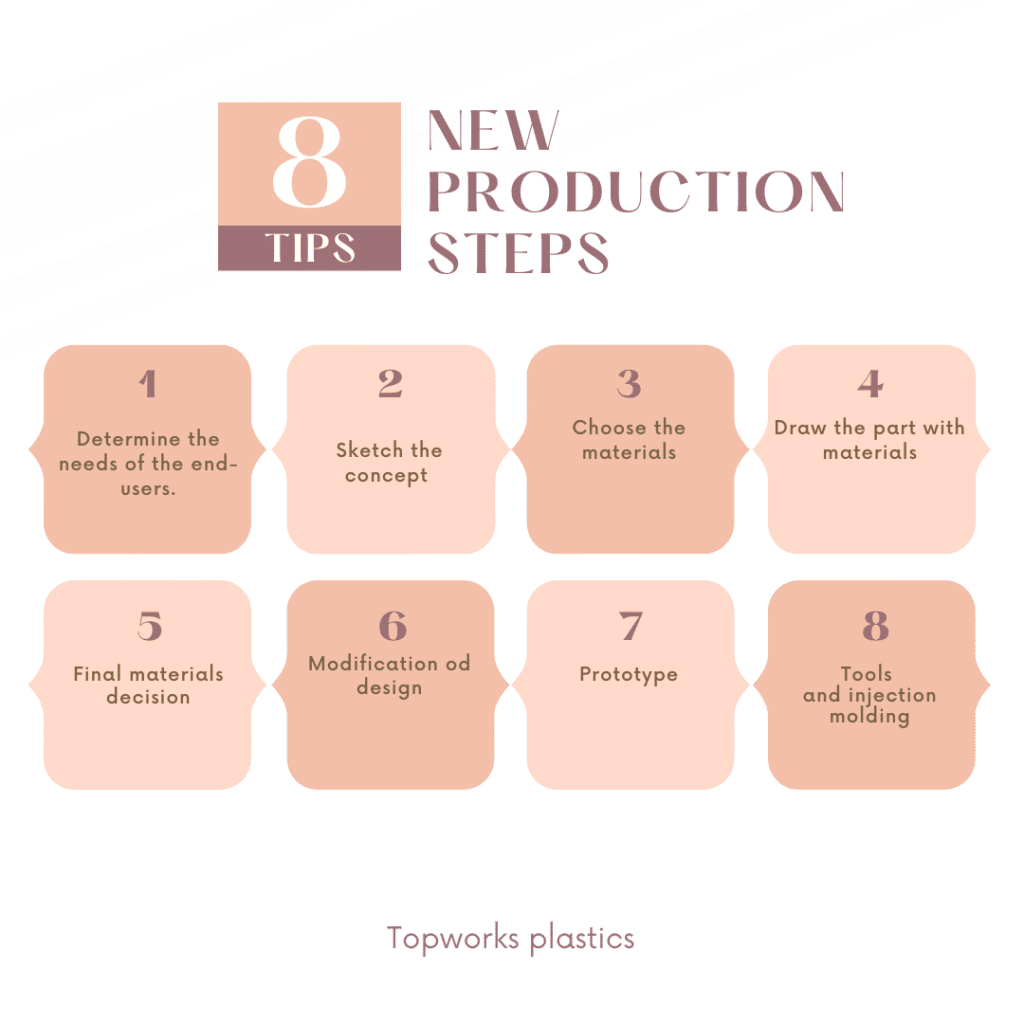

Criar um novo produto é uma tarefa simultaneamente excitante e assustadora. Quer se trate de um designer experiente ou de um novo programador de produtos, o percurso desde o conceito até à produção requer precisão e uma abordagem bem organizada. O processo de desenho pode ser dividido em 10 passos fundamentais, cada um deles essencial para garantir que o seu produto é funcional e fabricável. Ao compreender e seguir estes passos, pode otimizar o seu fluxo de trabalho e evitar erros dispendiosos pelo caminho. Vamos explorar estes passos em pormenor.

1. Definição dos requisitos

A primeira e mais importante etapa de qualquer projeto de conceção é a definição dos requisitos. Esta fase implica determinar a função principal do produto, o mercado-alvo e as necessidades do utilizador. Um conjunto detalhado de requisitos orienta o processo de conceção e mantém toda a gente na mesma página.

Por exemplo, ao conceber um novo produto eletrónico de consumo, pode considerar factores como o tamanho, o peso e a duração da bateria. Quanto mais específico for, mais fácil será alinhar as suas decisões de conceção com os objectivos do produto. É importante manter uma linha de comunicação aberta com todos os intervenientes, uma vez que o seu feedback pode ajudar a aperfeiçoar a visão do produto e a definir caraterísticas que o diferenciem no mercado.

2. Criar um esboço de conceito preliminar

Depois de definir os requisitos do produto, é altura de começar a pensar visualmente. Criar um esboço de conceito preliminar é frequentemente o primeiro passo na fase de design. Nesta fase, o esboço não precisa de ser exato - apenas uma representação aproximada que ajude a comunicar a sua visão. Este esboço funciona como uma ferramenta para identificar potenciais problemas numa fase inicial.

Por exemplo, se estiver a conceber uma unidade de alojamento para um dispositivo eletrónico, um esboço pode indicar se os componentes internos se encaixam e se existe espaço suficiente para a dissipação de calor. O esboço ajuda-o a detetar problemas que podem não ser óbvios em descrições abstractas. Quando o conceito é sólido, pode levar a desenhos mais pormenorizados e à modelação 3D.

3. Seleção inicial de materiais

Nesta fase, é necessário considerar os materiais que serão utilizados no produto final. A seleção de materiais é essencial não só para a funcionalidade e durabilidade, mas também para a capacidade de fabrico. Os diferentes materiais oferecem várias vantagens, como a força, a flexibilidade, a resistência ao calor e a facilidade de moldagem.

Se estiver a conceber um produto com uma caixa de plástico, por exemplo, é provável que utilize termoplásticos moldáveis por injeção como o ABS (Acrilonitrilo Butadieno Estireno) ou o policarbonato. O ABS é frequentemente escolhido pela sua força, resistência ao impacto e facilidade de moldagem por injeção, o que o torna ideal para caixas de produtos electrónicos de consumo. Compreender as propriedades do material ajuda a informar as suas decisões de design - qual deve ser a espessura das paredes? O material será capaz de suportar a utilização repetida? Estas questões orientam as suas decisões no início do processo de conceção.

| Poliestireno de uso geral | PS | Abajur, caixa de instrumentos, brinquedos, etc. |

|---|---|---|

| Teflon, PFA | Acessórios químicos, peças mecânicas | |

| ETFE | Acessórios químicos, peças mecânicas | |

| Acrilonitrilo Butadieno Estireno | ABS | instrumentos de habitação, utensílios domésticos, brinquedos avançados, artigos de desporto |

| Acrilonitrilo Estireno | AS(SAN) | Recipientes transparentes diários |

| Copolímero de acrilonitrilo e acrilato de estireno | ASA | Mobiliário de exterior, caixa do espelho exterior do automóvel |

| Butadieno Estireno | BS(BDS) | Embalagens especiais, recipientes para alimentos, canetas, etc. |

| Acetato de celulose | CA | Cabos de ferramentas, contentores, etc. |

| Nitrato de celulose | CN | Armações de óculos, brinquedos, etc. |

| Poliéteres clorados | PENTON( CPT) | Substituto do aço inoxidável |

| Polietileno clorado | CPE | Materiais de construção, tubos, camadas de isolamento de cabos, materiais de embalagem pesados |

| Polipropileno clorado | PPC | Artigos de primeira necessidade, aparelhos eléctricos, etc. |

| Editar | ||

| Etilcelulose | CE | Cabo de ferramentas, artigos de desporto, etc. |

| Copolímero de etileno-propileno | PQP | Instrumentos electrónicos de alta frequência, componentes de isolamento de radares |

| Acetato de etileno-vinilo | EVA | Solas, películas, folhas, tubos, artigos de uso diário, etc. |

| Polietileno de alta densidade | PEAD | Embalagens, materiais de construção, baldes, brinquedos, etc. |

| Poliestireno de alto impacto | HIPS | Utensílios domésticos, componentes eléctricos, brinquedos, etc. |

| Polietileno de baixa densidade | PEBD | Sacos de embalagem, flores de plástico, garrafas de plástico, arame, embalagens, etc. |

| Metacrilato de metilo e butadieno | MMB | Quadro da máquina, quadro e necessidades quotidianas, etc. |

| Perfluorados | ||

| Poli(butileno tereftalato) | PBT | |

| Poli(etileno tereftalato) | PET | Rolamentos, correntes, engrenagens, fitas, etc. |

| Poli(cloreto de vinilo) | PVC | Barra, tubo, placa, tubo, isolamento de fios, vedação, etc. |

| Poliamida-1010 | PA-1010 | Corda, tubo, engrenagem, peças mecânicas |

| Poliamida-6 | PA-6 | Rolamentos, engrenagens, tubos, contentores, necessidades diárias |

| Poliamida-66 | PA-66 | Máquinas, automóveis, produtos químicos, equipamento elétrico, etc. |

| Poliamida-9 | PA-9 | Peças mecânicas, bomba, revestimento do cabo |

| Policarbonato | PC | partes transparentes, partes resistentes ao impacto |

| Policlorctrifl uoretileno | PCTFE | Espelho transparente, acessórios para válvulas, etc. |

| polietersulfão e | PES | Peças eléctricas, peças para aviões e automóveis, etc. |

| Polimetacrilato de metilo | PMMA | Materiais decorativos transparentes, abajur, para-brisas, caixa de instrumentos |

| Polimetacrilato de metilo - Estireno | MMS | produtos transparentes com carga pesada |

| Polioximetileno (poliformaldeído) | POM | Boa resistência à abrasão, para engrenagens mecânicas, rolamentos, etc. |

| Polipropileno | PP | Saco de embalagem, embalagens, artigos de uso diário, brinquedos, etc. |

| polisulfona | PSU(PSF) | Peças eléctricas, peças para aeronaves e automóveis, etc. |

| Politetrafluoroetileno | PTFE | Instrumentos electrónicos de alta frequência, componentes de isolamento de radares |

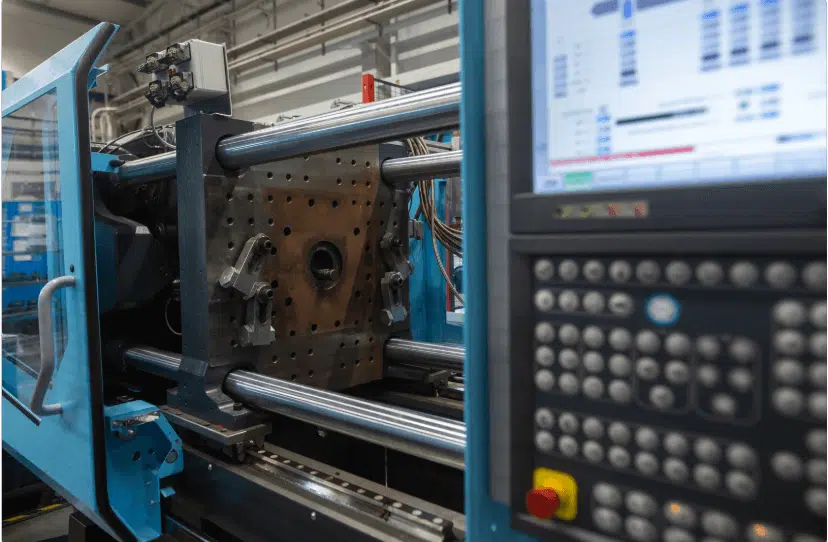

4. Peças de design

Com a seleção do material em mãos, é altura de conceber as peças que irão constituir o seu produto. Este passo é crucial porque cada material tem um comportamento diferente. A forma como um termoplástico como o polietileno se expande quando aquecido é bastante diferente da forma como os metais se comportam.

Na moldagem por injeção, por exemplo, o design tem de ter em conta a contração do material durante o arrefecimento. Se não tiver em conta este facto, pode acabar com peças deformadas ou mal formadas. Uma boa prática é incluir caraterísticas como ângulos de inclinação no seu projeto, que ajudam a remover facilmente a peça do molde. Quanto mais o desenho estiver alinhado com as propriedades do material, mais fácil e económico será o processo de fabrico.

Segue-se um quadro resumo das considerações de conceção da moldagem por injeção:

| Aspeto da conceção | Considerações |

|---|---|

| Espessura da parede | o seu projeto cumpre ou excede a espessura nominal da parede? Com uma espessura de parede consistente no projeto, a peça arrefecerá uniformemente? |

| Ângulos de projeto | Qual é o seu ângulo de inclinação para o encolhimento que espera durante o arrefecimento? A sua peça pode ser ejectada do molde facilmente com os ângulos de inclinação que tem? O seu desenho atual vai causar tensão no molde? |

| Cantos | Os cantos foram radiografados para evitar o encolhimento, a deformação, o corte e/ou a rutura? Como é que todos os cantos são moldados no molde para que possa entrar material suficiente e se mantenha uma espessura de parede consistente? |

| Undercuts | É possível remover quaisquer rebaixos do desenho do molde sem alterar a função da peça? O molde pode ser concebido para acomodar os rebaixos sem ultrapassar o orçamento? |

| Seleção da resina | A conceção da peça permite um fluxo adequado de resina durante a injeção e suportará a pressão necessária? O que pode afetar o tempo de arrefecimento da peça, o acabamento ou outras propriedades? Como é que pode resolver estes problemas com alterações ao design da peça e/ou à resina? |

| Tolerâncias | Como é que as tolerâncias da sua peça afectam as ferramentas (ou seja, mudança de material para o molde, necessidade de controlos de qualidade adicionais ou moldes mais complexos)? Como é que pode abordar os requisitos de desempenho redesenhando a peça/molde? |

5. Análise estrutural

A análise estrutural é uma das etapas mais críticas do processo de conceção. Sem ela, o seu produto pode acabar por falhar em condições reais, o que pode levar a recolhas dispendiosas, atrasos ou mesmo a uma reputação de marca afetada. O objetivo aqui é prever e analisar o comportamento do produto quando sujeito a várias forças, condições ambientais e tensões.

Por exemplo, ao conceber um componente de plástico moldado por injeção, a integridade estrutural do material é fundamental. Certos materiais, como o polipropileno (PP), podem comportar-se de forma diferente sob tensão em comparação com materiais como o policarbonato (PC), que é muito mais rígido e durável. Utilizando o software de Análise de Elementos Finitos (FEA), os engenheiros podem simular a forma como a peça responderá à pressão, às alterações de temperatura e às forças mecânicas. A FEA ajuda a identificar pontos fracos no seu design, tais como potenciais pontos de falha ou áreas propensas a deformação sob calor ou stress. Esta análise é especialmente importante para produtos que serão sujeitos a uma utilização intensiva ou a condições extremas, como peças para automóveis ou componentes electrónicos de exterior.

Além disso, em moldagem por injecçãoNo projeto, os designers devem ter em conta o arrefecimento e a contração dos materiais. Se o design não estiver corretamente alinhado com a forma como os materiais se contraem durante o arrefecimento, o produto pode apresentar inconsistências dimensionais, deformações ou fissuras. Por exemplo, peças com secções transversais espessas podem arrefecer a ritmos diferentes, causando tensões que podem levar a falhas ao longo do tempo. Ao realizar uma análise estrutural, pode mitigar estes riscos, garantindo que o seu produto é robusto e fiável a longo prazo.

6. Seleção dos materiais finais

À medida que o seu design evolui, é altura de finalizar a seleção de materiais. Nesta altura, já deve ter uma noção mais clara do material que melhor se adequa às necessidades do seu produto em termos de custo, desempenho e capacidade de fabrico. Esta decisão pode ser tomada após mais testes, simulações ou consultas com fornecedores.

Por exemplo, se estiver a conceber um dispositivo médico que exija esterilização, pode optar por um material como o PEEK (Poliéter Éter Cetona), que é conhecido pela sua excelente resistência ao calor e aos produtos químicos. Por outro lado, se estiver a conceber um produto de embalagem descartável, poderá ser adequado um material mais económico como o PET (Politereftalato de etileno).

7. Modificar o projeto para fabrico (DFM)

O Design for Manufacturing (DFM) é o processo de aperfeiçoamento do seu design para tornar o seu fabrico mais fácil, mais económico e mais eficiente. É um passo essencial para quem pretende passar do protótipo à produção, uma vez que ajuda a garantir que o produto pode ser fabricado sem atrasos significativos ou custos inesperados.

O processo DFM envolve a análise de todos os aspectos do projeto para identificar potenciais desafios que possam surgir durante a produção. No caso da moldagem por injeção, isto pode envolver a simplificação de peças para reduzir a complexidade do molde. Por exemplo, se o desenho tiver cortes profundos ou geometrias complexas que dificultem a ejeção da peça do molde, estas caraterísticas podem ser modificadas ou eliminadas.

Um bom exemplo de DFM na moldagem por injeção é a utilização de ângulos de inclinação. Sem ângulos de inclinação (ligeiras inclinações nos lados da cavidade do molde), a peça moldada pode ficar presa no molde, exigindo trabalho adicional ou ferramentas para a remover. Os ângulos de inclinação de cerca de 1 a 2 graus são frequentemente utilizados para facilitar a ejeção. Para além dos ângulos de inclinação, os sistemas de portas e canais (que direcionam o fluxo de material fundido para o molde) são também optimizados durante o processo DFM. Ao posicionar estrategicamente os portões e garantir um fluxo uniforme de material, os fabricantes podem reduzir os tempos de ciclo e o desperdício de material, o que, por sua vez, reduz os custos de produção.

Outra consideração importante da DFM é a contagem de peças. Quanto menos peças tiver um produto, mais fácil e menos dispendioso é o seu fabrico. A consolidação de componentes, sempre que possível, ou a conceção de peças multifuncionais pode ajudar a reduzir o tempo de fabrico, a complexidade das ferramentas e os custos de montagem. Em última análise, a DFM consiste em encontrar o equilíbrio correto entre a complexidade do design, a capacidade de fabrico e a eficiência de custos.

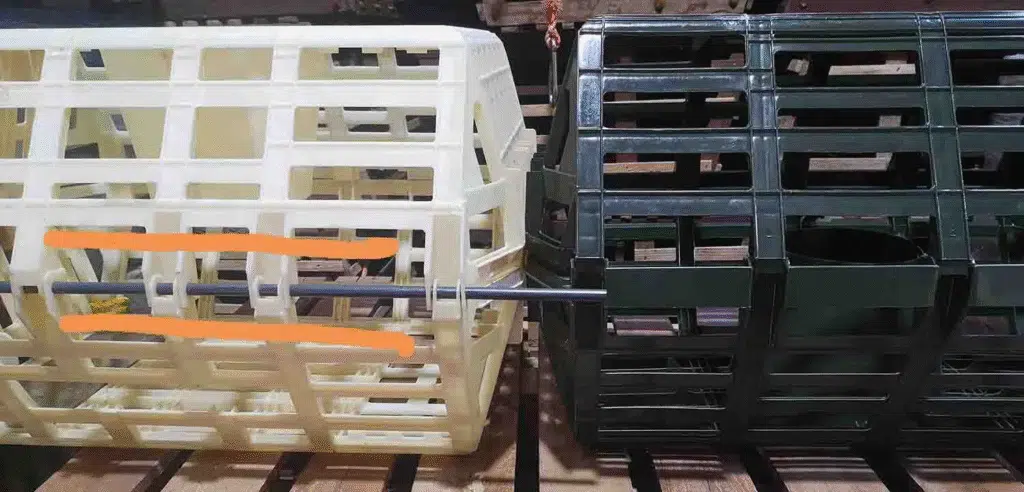

8. Prototipagem

A prototipagem é onde a borracha encontra a estrada. Até esta fase, o seu design existe apenas como uma ideia ou um ficheiro digital. O protótipo é a primeira vez que verá e sentirá o seu desenho no mundo real. É um passo inestimável para identificar problemas que podem não ter sido evidentes durante a fase de conceção e para verificar se o seu projeto funciona como pretendido antes de passar à produção em grande escala.

Para produtos moldados por injeção, a prototipagem envolve frequentemente a criação de um molde de tiragem limitada que é utilizado para produzir um pequeno lote de peças. Estas peças são depois testadas quanto à sua funcionalidade, ajuste e acabamento. Esta fase oferece uma oportunidade para avaliar o desempenho do produto no mundo real, incluindo a sua resistência, facilidade de montagem e experiência do utilizador. Se estiver a trabalhar num produto de consumo, como uma nova capa para telemóvel, pode também querer testar as qualidades tácteis - como se sente o produto na mão? É demasiado volumoso, demasiado liso ou desconfortável de utilizar?

Em alguns casos, prototipagem rápida métodos como a impressão 3D são utilizados para criar um protótipo. Embora os protótipos impressos em 3D possam ajudar a visualizar rapidamente a forma e o ajuste de um design, normalmente não reproduzem as propriedades dos materiais ou os processos de produção da moldagem por injeção. No entanto, os modelos impressos em 3D podem fornecer informações valiosas sobre os ajustes de design necessários antes de criar moldes mais dispendiosos.

A criação de protótipos também oferece a oportunidade de aperfeiçoar o processo de montagem. Será que todas as peças podem ser facilmente montadas? Existe uma forma mais fácil de as ligar? São necessários alguns ajustes em termos de tolerâncias das peças? Os testes com um protótipo ajudam a descobrir estas questões pequenas mas significativas que podem levar a problemas maiores durante a produção em massa.

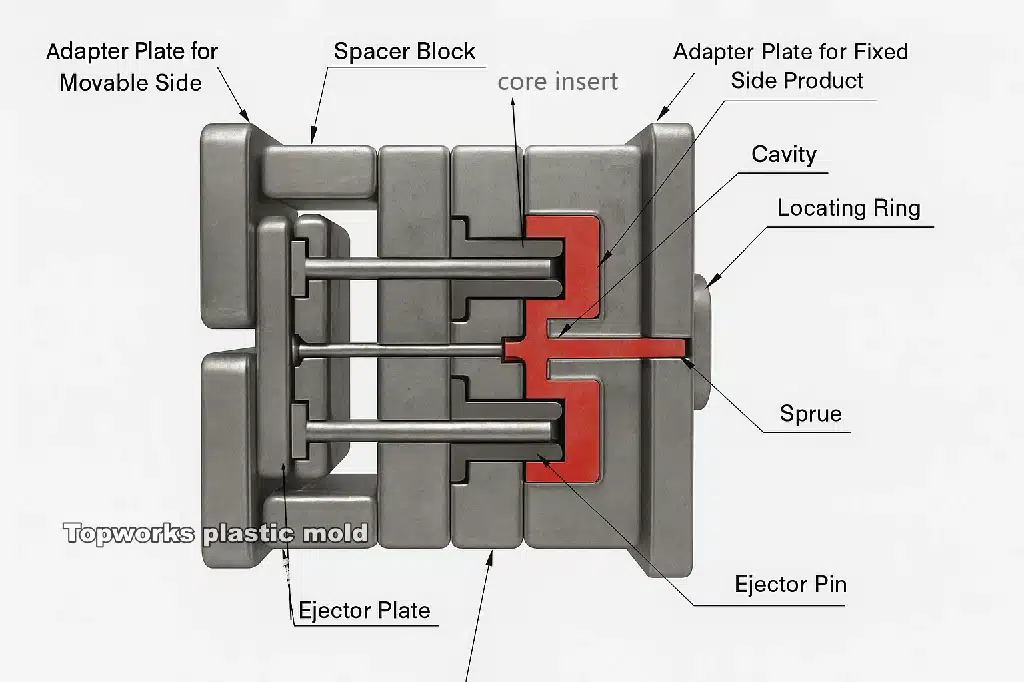

9. Ferramentas

O fabrico de ferramentas é, sem dúvida, uma das fases mais dispendiosas e demoradas do desenvolvimento de um produto. Este passo envolve a criação de moldes ou ferramentas que serão utilizados para produzir o seu produto em grandes quantidades. O processo de fabrico de ferramentas envolve a criação de moldes precisos para moldagem por injeção, fundição injetada ou outras técnicas de fabrico, e prepara o terreno para a produção em massa.

Criar as ferramentas corretas é essencial para o sucesso do processo de fabrico do seu produto. Se as ferramentas forem imprecisas ou mal concebidas, podem dar origem a defeitos como um acabamento superficial deficiente, imprecisões dimensionais ou tempos de ciclo excessivos. No caso da moldagem por injeção, a criação do molde é uma tarefa altamente especializada que requer engenheiros e maquinistas experientes. O processo de conceção do molde tem em conta o número de cavidades (quantas peças idênticas podem ser produzidas de uma só vez), os sistemas de passagem (como o material fundido entra no molde) e os canais de arrefecimento (para controlar a temperatura e assegurar um arrefecimento uniforme).

O processo de fabrico de ferramentas começa frequentemente com o protótipo do próprio molde, criando moldes de teste para verificar o design e identificar quaisquer problemas antes do início da produção em grande escala. Quando o molde está pronto, é submetido a testes para garantir que é capaz de produzir peças consistentes e de alta qualidade sem desgaste excessivo. Por exemplo, se estiver a conceber um componente para um aplicação automóvelPara isso, é necessário um equipamento que possa suportar grandes volumes sem degradação da precisão. Normalmente, estas ferramentas são feitas de aço endurecido para suportar a pressão de múltiplos ciclos de injeção.

É importante notar que os custos das ferramentas são uma parte significativa do custo global de fabrico, e estes custos podem variar consoante a complexidade do design do produto. As caraterísticas complexas, como os moldes multi-cavidades, podem custar mais a produzir, mas resultam em tempos de ciclo mais rápidos e custos unitários mais baixos. Além disso, se as ferramentas forem mal concebidas ou necessitarem de manutenção frequente, podem provocar atrasos na produção ou aumentar as taxas de refugo, o que acaba por aumentar o custo de produção.

10. Produção

Finalmente, chegamos à fase de produção, onde o seu produto ganha vida em grandes quantidades. Durante a produção, o controlo de qualidade é fundamental. No caso das peças moldadas por injeção, isto significa verificar se cada lote apresenta defeitos, tais como disparos curtos (enchimento incompleto), deformações ou marcas de afundamento (imperfeições da superfície devidas ao arrefecimento).

Nesta altura, é provável que entre num ciclo de feedback contínuo com a equipa de produção, garantindo que o processo se mantém no caminho certo. Se tiver seguido cuidadosamente todos os passos anteriores, a fase de produção deverá decorrer sem problemas. Mas mesmo assim, a monitorização regular é essencial para manter a qualidade e a integridade de cada lote.

Em conclusão, o desenvolvimento de um produto bem sucedido é uma viagem que requer um planeamento meticuloso e uma execução cuidadosa. Desde a definição dos requisitos até à produção final, cada etapa do processo de conceção desempenha um papel fundamental para garantir que o seu produto não só satisfaz as necessidades do cliente, como também é fabricável e económico. Ao seguir estes 10 passos-chave, estará a preparar-se para o sucesso e a evitar armadilhas comuns que podem fazer descarrilar o desenvolvimento do produto. Leve cada passo a sério e estará no bom caminho para transformar as suas ideias em realidade.

| Materiais | Os fabricantes de plásticos seleccionam frequentemente um tipo de plástico padrão para uma aplicação semelhante ou com base nas recomendações do fornecedor. No entanto, estas resinas podem não ser as melhores. Na seleção do plástico, há muitos factores a considerar, incluindo: |

|---|---|

| Calor: A tensão criada por condições normais e extremas de utilização e durante os processos de montagem, acabamento e expedição. | |

| A resistência química é uma propriedade que afecta o desempenho da peça quando sólidos, líquidos ou gases estão em contacto. | |

| Aprovações de agências: Normas desenvolvidas pelo governo ou pelo sector privado para propriedades como a resistência ao calor, a inflamabilidade e o desempenho mecânico e elétrico. | |

| Montagem: Durante o processo de montagem na fábrica de plásticos, o plástico é colado, fixado mecanicamente e soldado. | |

| Acabamento: Capacidade de o material sair do molde com os valores de aparência desejados, tais como brilho e suavidade. | |

| Preço: O preço da resina, os custos de fabrico, manutenção, montagem, desmontagem e outros custos para reduzir a mão de obra, os acabamentos e as ferramentas. | |

| Acesso: A disponibilidade de resina do ponto de vista da quantidade necessária para a produção do fabricante de plástico. | |

| Projeto | Um ângulo de inclinação facilita a remoção de uma peça arrefecida e acabada de um molde. Os ângulos de inclinação são um componente essencial da moldagem por injeção. A minimização da fricção durante o processo de libertação da peça permite obter um acabamento uniforme da superfície e reduzir o desgaste do molde na fábrica de plásticos. |

| O ângulo de tração é medido de acordo com a direção da tração. A maioria dos engenheiros de projeto sugere ângulos de inclinação de, pelo menos, 0,5° para a cavidade e 1,0° para o núcleo, para peças com inclinação suficiente. A ferramenta também tem de ser projectada com maior inclinação se for desejada uma superfície texturizada e superfícies de fecho em aço. | |

| Espessura da parede | A espessura da parede das peças moldadas por injeção é também uma consideração importante. Uma peça moldada por injeção do fornecedor de produtos de plástico com uma espessura de parede adequada e uniforme é menos propensa a problemas estruturais e cosméticos. |

| A maioria das resinas tem uma espessura de parede típica que varia entre .04 - .150. No entanto, recomenda-se que obtenha especificações de espessura para o(s) seu(s) material(ais) de escolha consultando um moldador por injeção/engenheiro de projeto e um fabricante de plásticos. | |

| A espessura da parede deve ser analisada durante o processo de conceção para garantir que as peças não se afundam, deformam ou se tornam não funcionais. | |

| Costeletas | Como as nervuras são utilizadas para reforçar as paredes das suas peças moldadas por injeção sem aumentar a sua espessura, são um componente valioso nas peças moldadas por injeção. O design das nervuras deve reduzir o comprimento do fluxo do molde ao projetar peças complexas e garantir que as nervuras estão adequadamente ligadas para aumentar a resistência da peça. |

| As nervuras não devem exceder 2/3 da espessura da parede, consoante o material utilizado. As nervuras largas podem criar problemas de afundamento e de conceção. É normal que um engenheiro de projeto e um fabricante de plástico retirem algum tecido para reduzir o encolhimento e manter a resistência. | |

| Se a altura das nervuras exceder 3 vezes a espessura da parede, isto pode resultar no facto de a peça ser curta/incapaz de ser preenchida. A colocação, a espessura e o comprimento das nervuras são factores críticos para determinar a viabilidade de uma peça nas suas fases iniciais de conceção. | |

| Portão | Numa peça moldada, uma porta é um ponto no qual o plástico líquido flui para dentro dela. As peças moldadas por injeção têm pelo menos uma porta, mas são frequentemente produzidas com várias portas. As localizações do canal e da comporta influenciam a orientação das moléculas de polímero e a forma como a peça encolhe durante o arrefecimento. Consequentemente, a localização da comporta afecta o design e a funcionalidade da sua peça. |

| O portão deve ser colocado no final de uma peça longa e estreita se esta tiver de ser reta. Recomenda-se a colocação de um portão no centro de peças que devem ser perfeitamente redondas. | |

| Com o contributo da sua equipa de fabricantes de plásticos, poderá tomar as melhores decisões relativamente à colocação de portas e pontos de injeção. | |

| Pino ejetor | Os pinos ejectores do molde (localizados no lado B/núcleo do molde) são utilizados para libertar peças de plástico de um molde depois de serem moldadas. O design e o posicionamento dos pinos ejectores devem ser considerados o mais cedo possível no processo pelos fabricantes de plásticos. Isto apesar de serem normalmente uma preocupação relativamente menor nas fases iniciais do projeto. As indentações e marcas podem resultar de pinos ejectores mal colocados, pelo que a colocação correcta deve ser considerada nas fases iniciais. |

| Os pinos ejectores estão normalmente localizados na parte inferior das paredes laterais, dependendo da tiragem, textura, profundidade e tipo de material. Poderá confirmar que a colocação inicial do pino ejetor estava correcta, revendo o desenho. Além disso, pode ser possível efetuar outras alterações para melhorar os resultados da produção. | |

| lava-loiça | As marcas de afundamento podem aparecer na peça de plástico moldada por injeção durante a moldagem por injeção quando o material encolhe mais nas áreas mais espessas, como as nervuras e as saliências. Neste caso, a marca de afundamento é causada pelo facto de as áreas mais espessas arrefecerem mais lentamente do que as mais finas, e as diferentes taxas de arrefecimento conduzem a uma depressão na parede adjacente. |

| As marcas de afundamento são formadas devido a vários factores, incluindo o método de processamento, a geometria da peça, a seleção do material e a conceção das ferramentas. A geometria e a seleção do material da peça podem não ser ajustadas com base nas suas especificações, mas existem várias opções para eliminar as áreas de afundamento. | |

| O afundamento pode ser influenciado pelo desenho da ferramenta (por exemplo, desenho do canal de arrefecimento, tipo de porta e tamanho da porta), dependendo da peça e da sua aplicação. A manipulação das condições do processo (por exemplo, pressão de empacotamento, tempo, fase de empacotamento e condições) também pode reduzir o afundamento. Além disso, pequenas modificações nas ferramentas (por exemplo, espuma ou assistência de gás) podem reduzir o afundamento. É melhor consultar o seu moldador por injeção e o fabricante de plástico relativamente ao método mais eficaz para minimizar o afundamento em peças moldadas por injeção. | |

| Linhas de separação | Para peças mais complexas e/ou formas complexas, é importante ter em atenção a localização da linha de corte. |

| A partilha do seu design com o seu moldador por injeção pode influenciar grandemente a produção e a funcionalidade do seu produto acabado, uma vez que os designers e os moldadores tendem a avaliar as peças de forma diferente. O desafio das linhas de corte pode ser abordado de várias formas. | |

| É importante estar ciente da importância da linha de separação ao projetar o seu conceito inicial, mas não se limita a isso. Poderá ser capaz de localizar outras localizações possíveis utilizando software CAD e análise do fluxo do molde. Quando trabalha com um moldador por injeção, ele tem em mente a utilização final da sua peça e ajuda-o a determinar onde as linhas de partição devem ser colocadas. | |

| Características especiais | É essencial conceber peças de plástico para que as ferramentas do molde possam abri-las e ejectá-las sem dificuldade. Os moldes de injeção libertam as peças separando os dois lados em direcções opostas. Uma ação lateral pode ser necessária em alguns casos, onde características especiais como furos, cortes inferiores ou ombros impedem que a libertação ocorra. |

| O descaroçamento é puxado numa direção oposta à da separação do molde como uma ação lateral. Em alguns casos, os custos podem aumentar devido a esta flexibilidade no design da peça. | |

| Ao conceber e desenvolver um produto, é essencial para si (fabricantes de plásticos) ter o moldador por injeção e o engenheiro certos do seu lado. Se trabalhar com eles, pode evitar muitos problemas. Ao integrar estes elementos no processo de conceção do seu produto e ao trabalhar com um engenheiro de plásticos que tenha experiência com estes materiais, o seu objetivo será colocar o seu produto no mercado da forma mais rápida e económica possível. |