Qu'est-ce que le moulage par injection des matières plastiques ?

Le processus de moulage par injection des matières plastiques implique l'utilisation de moules pour créer des pièces par injection de matière. L'industrie de la plasturgie utilise cette méthode pour la création de composants parce qu'elle permet d'obtenir des résultats précis et une grande efficacité, tout en offrant la possibilité de créer des formes complexes. Les fabricants des secteurs de l'automobile, des biens de consommation et des appareils médicaux préfèrent cette méthode parce qu'elle allie rentabilité et évolutivité.

La pierre angulaire de la fabrication moderne

Ce guide propose une exploration interactive du moulage par injection plastique, un processus fondamental pour la production de pièces plastiques complexes à grande échelle. Du cycle fondamental aux matériaux avancés et au dépannage, cet outil est conçu pour rendre accessibles et attrayantes des informations techniques complexes. Utilisez la navigation à gauche pour explorer les différentes facettes de cette technologie polyvalente.

Une polyvalence inégalée

Il permet la production de pièces à géométrie complexe, ce qui le rend essentiel pour les industries allant de l'automobile au secteur médical.

Rentabilité à grande échelle

Bien que l'outillage initial représente un investissement important, le faible coût par pièce pour les gros volumes en fait une solution très économique.

Diversité des matériaux

Compatible avec une vaste gamme de polymères thermoplastiques et thermodurcissables, ce qui permet de personnaliser les propriétés des pièces.

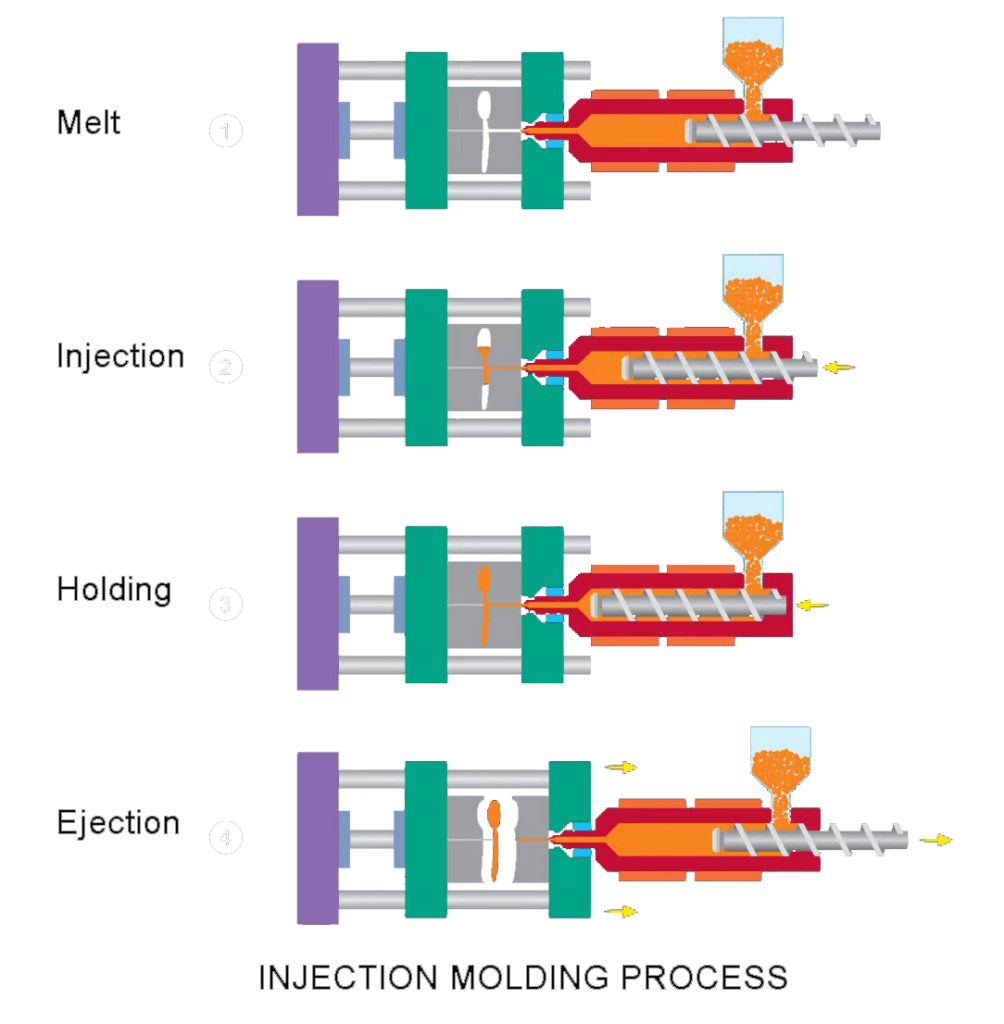

Le cycle du moulage par injection

Le processus de moulage par injection est une séquence d'événements qui se répète pour produire des pièces de manière efficace. Chaque étape est essentielle pour garantir la qualité du produit final. Cliquez sur chaque étape ci-dessous pour en savoir plus sur son rôle dans le cycle. L'étape de refroidissement est souvent la plus longue, ce qui a un impact significatif sur la durée totale du cycle et sur la productivité.

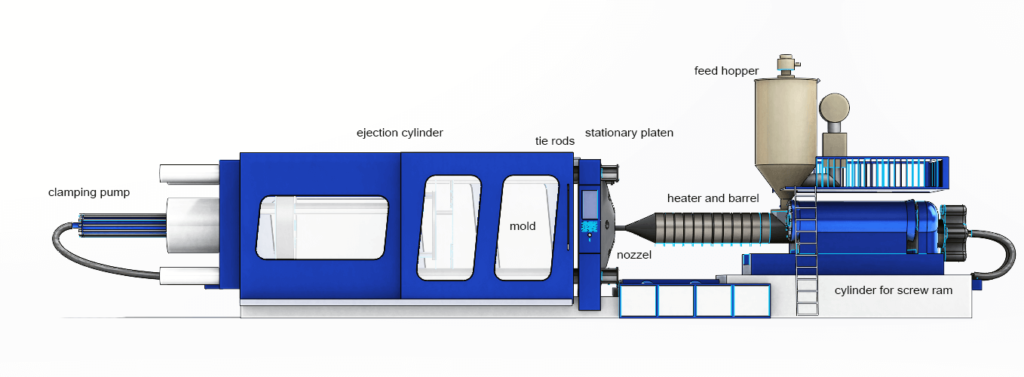

Anatomie de la machine

Une machine de moulage par injection est un mélange sophistiqué de mécanique à haute force et de contrôle de précision, composé principalement de deux sections : l'unité d'injection et l'unité de fermeture. L'unité d'injection fait fondre et injecte le plastique, tandis que l'unité de fermeture maintient le moule fermé contre une immense pression. Explorez le diagramme interactif ci-dessous pour comprendre comment ces composants fonctionnent ensemble.

Unité d'injection

Unité de serrage

Le cœur du processus : La conception du moule

Le moule est un outil de précision qui détermine la forme, la qualité et la finition de la pièce finale. Sa conception implique un équilibre délicat entre plusieurs principes afin de garantir la fabricabilité et d'éviter les défauts. Voici quelques-unes des considérations les plus importantes en matière d'ingénierie des moules.

Épaisseur uniforme de la paroi

La règle la plus importante. Des parois uniformes favorisent un refroidissement et un retrait réguliers, ce qui permet d'éviter les défauts tels que le gauchissement et les marques d'enfoncement. Les transitions d'épaisseur doivent toujours être progressives.

Angles d'ébauche

Une légère conicité (1-2° typiquement) sur les parois verticales. Ceci est essentiel pour permettre à la pièce d'être facilement éjectée du moule sans dommages ou marques de traînée.

Canaux de refroidissement

Réseau de canaux à l'intérieur du moule qui fait circuler le liquide de refroidissement. Un refroidissement efficace et uniforme est essentiel pour réduire le temps de cycle et garantir la stabilité dimensionnelle.

Mise à l'air libre

De minuscules canaux permettent à l'air emprisonné de s'échapper lorsque le plastique en fusion remplit la cavité. Une ventilation inadéquate entraîne des défauts tels que des marques de brûlure et des pièces incomplètes (plans courts).

Système de portes et de glissières

Il s'agit de la voie par laquelle le plastique passe de la buse à la cavité de la pièce. Sa conception (taille, forme, emplacement) a un impact déterminant sur le remplissage de la pièce, son aspect et les déchets de matière.

Système d'éjection

Le mécanisme (par exemple, les broches d'éjection) qui pousse la pièce finie hors du moule. Il doit appliquer la force de manière uniforme pour éviter de déformer ou d'endommager la pièce.

Explorateur de matériaux

Le choix du plastique est crucial, car il détermine la solidité, la flexibilité, la résistance à la température et le coût d'une pièce. Les matériaux se répartissent en deux catégories principales : les thermoplastiques (qui peuvent être refondus) et les thermodurcissables : les thermoplastiques (qui peuvent être refondus) et les thermodurcissables (qui subissent une réticulation chimique irréversible). Utilisez les contrôles ci-dessous pour comparer leurs propriétés.

Dépanneur de défauts

Même dans le cadre d'un processus contrôlé, des défauts peuvent survenir. L'identification de l'indice visuel d'un défaut est la première étape du diagnostic de la cause première, qui peut provenir du processus, du moule ou du matériau. Cliquez sur un défaut courant ci-dessous pour en connaître les causes et les solutions.

Comment le moulage par injection se compare-t-il ?

Le moulage par injection excelle dans la production de gros volumes de pièces solides, mais d'autres procédés de fabrication sont mieux adaptés à des besoins différents. Le tableau ci-dessous permet de comparer visuellement des attributs clés tels que la vitesse, le coût et la liberté de conception entre différentes technologies.

L'avenir du moulage par injection

Bien qu'il s'agisse d'une technologie mature, le moulage par injection est en constante évolution. Les principales tendances poussent l'industrie vers plus d'efficacité, de durabilité et de complexité, sous l'impulsion des principes de l'industrie 4.0 et de la science avancée des matériaux.

Fabrication intelligente (IIoT)

Les capteurs installés dans les machines et les moules fournissent des données en temps réel pour la maintenance prédictive, le contrôle adaptatif des processus et l'assurance qualité automatisée. Cette approche fondée sur les données minimise les temps d'arrêt et améliore la cohérence.

Refroidissement conforme

L'impression 3D permet de créer des canaux de refroidissement qui épousent parfaitement la forme de la pièce. Cela permet de réduire considérablement le temps de refroidissement (la partie la plus longue du cycle) et d'améliorer la productivité et la qualité des pièces.

Décoration multi-matériaux et dans le moule

Combiner différents plastiques (durs et souples, par exemple) ou intégrer des étiquettes décoratives en une seule étape. Cela permet d'éliminer l'assemblage, de créer des pièces plus résistantes et de réaliser des conceptions avancées.

Développement durable

L'utilisation accrue de plastiques recyclés et biosourcés, associée à des machines électriques à haut rendement énergétique, permet de réduire l'empreinte écologique du processus de fabrication.

Étapes du processus de moulage par injection des matières plastiques

- Chauffage des granulés de plastique : La première étape consiste à chauffer des granulés de plastique dans une trémie jusqu'à ce qu'ils deviennent liquides.

- Injection dans le moule : Le plastique fondu est injecté à haute pression dans un moule, à travers lequel la cavité est remplie.

- Traitement de refroidissement : Le moule subit un traitement de refroidissement après la solidification du plastique afin de créer la forme souhaitée de la pièce.

- Ouverture du moule : La pièce finie devient disponible après l'ouverture du moule lorsque celui-ci atteint la température de refroidissement.

- Opérations de finition : Des opérations de finition supplémentaires, notamment l'ébarbage et la peinture, sont utilisées pour finaliser la pièce après la production.

Aujourd'hui, le moulage par injection est l'un des moyens les plus utilisés pour fabriquer des produits en plastique. Il permet de fabriquer une pièce en plastique entièrement à partir d'un seul cycle. Les élastomères, duroplastet les élastomères peuvent tous être utilisés.

Procédé de moulage par injection

Le processus de moulage par injection commence par de petits granulés de plastique brut uniformes, qui sont introduits par gravité dans un cylindre d'injection. Le ruban thermique et le frottement d'une vis en rotation y font fondre le plastique. Ce plastique fondu, mesuré avec précision pour un cycle, est ensuite injecté sous haute pression dans un moule, qui est la forme négative de la pièce finale.

Le cycle du processus se compose de plusieurs étapes clés : remplissage, injection, emballage, maintien, refroidissement et démoulage. Au cours de l'étape de remplissage Lors de la phase d'injection, la vis plastifie les granulés et les déplace dans une chambre de pré-injection. Les paramètres critiques sont la température du cylindre (par exemple, 270°C pour le PMMA, 180°C pour le PE), la vitesse de la vis et la contre-pression, qui assure un mélange uniforme.

Ensuite, le injection L'étape de l'injection entraîne la vis vers l'avant, forçant le plastique fondu à pénétrer dans la cavité du moule. La vitesse et la pression d'injection sont essentielles, car elles influencent l'état de surface et l'intégrité structurelle de la pièce. Une fois le moule rempli, pression d'emballage est appliquée pour compenser le retrait du matériau lors de son refroidissement. Cette pression est généralement de 30 à 50% de la pression d'injection. Elle est suivie par pression de maintienCe dernier maintient la pression jusqu'à ce que la porte - le point d'entrée dans la cavité du moule - gèle, empêchant ainsi le matériau de s'écouler à l'extérieur.

RefroidissementLe refroidissement, qui a lieu en même temps que les phases de remplissage et de maintien, solidifie la pièce en plastique. Le liquide de refroidissement circule dans les canaux du moule pour évacuer la chaleur. Le temps de refroidissement est principalement déterminé par la section la plus épaisse de la paroi de la pièce. Lorsque la pièce est suffisamment rigide, le éjection commence. Des broches, des manchons ou des plaques d'éjection poussent avec précaution la pièce finie hors du moule sans l'endommager. La conception du moule et la géométrie de la pièce dictent la méthode d'éjection la plus appropriée pour garantir un démoulage propre.

Conseils de conception pour le moulage par injection

Il est possible de fabriquer des pièces en plastique moulées par injection simples ou extrêmement compliquées, ainsi que des millions de pièces identiques, grâce à l'évolutivité et à l'uniformité du processus. Construction d'outils et l'entretien sont coûteux et le changement d'outils est difficile.

Pièces moulées par injection : maximiser leurs avantages

- La cohérence est essentielle. Veillez à ce que vos murs aient la même épaisseur dans toute la pièce. Les parois doivent avoir une épaisseur moyenne de 2 à 3 mm. Les procédés standard de moulage par injection recommandent un minimum de 1 mm et un maximum de 4 mm.

- La douceur l'emporte sur le tranchant. Adoucir les transitions entre les murs dans la mesure du possible.

- Draft. A angle de dépouille peut entraîner des problèmes de conception dans votre pièce. L'ajout d'un angle de dépouille à vos faces est utile pour libérer la pièce de l'outil, mais il peut également causer des problèmes, en particulier avec les pièces mattes. Sur les surfaces centrales non texturées et au moins trois degrés sur les surfaces de cavité texturées, un angle de dépouille minimum d'un degré est recommandé.

- Dans la mesure du possible, restez à l'écart des surfaces sans courant d'air.. Dans le cas d'une zone sans courant d'air, vous devez vous efforcer de la limiter à une partie de la face, plutôt qu'à toute la surface.

- Restez simple. Tenter d'éviter les contre-dépouilles (formation d'une zone qui ne peut pas être façonnée simplement en ouvrant et en fermant l'outil). Lorsque la simplicité ne fonctionne pas, les releveurs et les glissières permettent de former des caractéristiques qui sont des contre-dépouilles dans la direction de traction principale. Dans ce cas, laissez au moins 2 à 3 fois la largeur de l'élément pour permettre au releveur ou à la glissière de se déplacer.

- Flux de l'épais vers le fin. Le plastique s'écoulera mieux à travers les caractéristiques s'il s'écoule des parois plus épaisses vers les parois plus minces en commençant par la porte (où le plastique s'écoule dans la pièce pour la remplir).

- Il n'est pas bon d'avoir des éviers (densités sur les surfaces causées par des sections plus épaisses de plastique qui ralentissent en refroidissant). Il est important de suivre ces lignes directrices afin de minimiser ou d'éliminer l'apparition de défauts sur les surfaces cosmétiques :

- Veillez à ce que les surfaces esthétiques importantes ne présentent pas d'ouvertures, de nervures, de bossages de vis, etc. sur la face arrière ;

- La hauteur des nervures doit être trois fois inférieure à l'épaisseur de la paroi ;

- 60% ou moins de l'épaisseur de la paroi doit être utilisée pour les bases des nervures.

- Les territoires sont définis par des points de référence. Pour établir l'interface et l'interaction entre les pièces, on utilise des points de référence (caractéristiques qui servent de points de référence pour les pièces). Lorsqu'une intention de conception correspond à une structure de référence, le produit peut fonctionner correctement.

- Il n'y a rien de mal aux interrogatoires. En DFM (conception pour la fabrication), le mouleur communique sa compréhension de la conception, en particulier en ce qui concerne l'emplacement des goupilles, l'emplacement des portes et les plans de joint (qui peuvent affecter la façon dont les pièces interagissent). Interroger la conception à l'aide des rapports d'inspection.

- Créer des prototypes souvent et tôt. Les techniques actuelles de prototypage, y compris l'impression 3D, peuvent réduire les coûts des matériaux en permettant de modéliser les composants et/ou la pièce entière avant de construire un outillage coûteux.

Lignes directrices pour la conception du moulage par injection

Règles essentielles pour des pièces en plastique solides et faciles à fabriquer

Épaisseur de la paroi

- Garder l'épaisseur cohérent dans toute la partie

- La plupart des petites pièces : 2-3mm épais

- Apporter des modifications progressifpas soudaine

- Prévient le gauchissement, les marques d'enfoncement et les tensions

Courbes d'angle

- Coins intérieurs : 0.5-0.75x épaisseur de la paroi

- Coins extérieurs : 1.5x épaisseur de la paroi

- Élimine les points de concentration des contraintes

- Améliore l'écoulement du plastique et le démoulage

Sélection des matériaux

- Considérer la force exigences

- Compte de rétrécissement caractéristiques

- Évaluer l'environnement exposition

- Affecte l'épaisseur de la paroi et les besoins de tirage

Ejection et ligne de séparation

- Plan précoce dans le processus de conception

- Détermine l'emplacement des nervures et des trous

- Simplifie la conception des moules

- Évite les lignes de couture visibles

Ribs

- Épaisseur : 50-75% de l'épaisseur de la paroi

- Hauteur : Max 2.5-3x l'épaisseur

- Espacement : 2x l'épaisseur de l'écart

- Projet : 0.5-1.5° par côté

- Base incurvée : 0.25-0.5x l'épaisseur

Trous

- Distance par rapport aux bords : 1+ diamètre

- Profondeur des trous borgnes : 2-4x largeur

- Profondeur des trous de passage : 3-10x largeur

- Ajouter des bossages et des nervures pour plus de solidité

Angles d'ébauche

- Minimum : 0.5° pour les surfaces lisses

- Standard : 1-2° pour la plupart des applications

- Surfaces texturées : 3-5°

- Ajouter 1° par pouce de profondeur

Règles de conception rapide

Points de contrôle essentiels pour un moulage par injection réussi

Maintien d'une épaisseur de paroi uniforme avec des transitions graduelles

Les coins incurvés améliorent l'écoulement du plastique et réduisent les contraintes

Utiliser les nervures pour renforcer la solidité sans ajouter de volume

Renforcer les trous avec des bossages et des nervures de raccordement

Les angles de dépouille facilitent l'éjection des pièces

Concevoir la stratégie d'éjection dès le départ

dépannage du moulage par injection

| PROBLÈME | RAISON |

|---|---|

| 1. Coup court | Les pièces en plastique fabriquées par les entreprises de moulage par injection de plastique présentent des bords irréguliers et incomplets. Cela se produit généralement au point le plus éloigné de la porte, à la racine des nervures fines et longues. |

| 2, Rétrécissement | Occasionnellement, un endroit 1. où l'épaisseur du matériau est inégale, 2. une section épaisse de la pièce moulée par injection, 3. une section de bossage et de nervure. Sous l'effet de la rétraction, les pièces en plastique présentent des bosses, des irrégularités et des ondulations sous un éclairage faible. |

| 3, Flash | Un bord de pièce avec une couche extra fine de plastique se trouve souvent aux endroits suivants : 1. Ligne de séparation ; 2. noyau mobile ; 3. position de la goupille d'éjection, position du bossage, position du trou, emplacement de l'encliquetage. |

| 4. Les bulles | Les bulles à la surface du plastique sont d'une couleur différente des couleurs environnantes et sont typiques 1. des bulles causées par du gaz, de l'air et de l'eau-gaz qui ne sont pas libérées à temps. 2. des bulles causées par le rétrécissement. Les bulles dans la partie transparente sont particulièrement distinctes. |

| 5. Ligne de soudure | Lorsque plusieurs fronts d'écoulement en fusion coïncident, une marque de soudure profonde apparaît à la surface d'une pièce en plastique. Ce phénomène se produit le plus souvent à la confluence de plusieurs fronts d'écoulement en fusion. |

| 6, Brûler | il ne s'agit pas d'une surface plane. Il s'agit généralement de taches sombres ou noires ; on les trouve habituellement dans les sections où il est difficile de remplir et de piéger facilement le gaz. |

| 7, Taches noires | des impuretés noires apparaissent à la surface des pièces en plastique, principalement dues à l'utilisation de matériaux mélangés. |

| 8. Décoloration | La légère différence de couleur entre la pièce plastique réelle et la couleur requise est très apparente, et elle est généralement due au fait que le pigment est incorrect, que le rapport de mélange est incorrect ou que le moule n'est pas réglé à la bonne température. |

| 9. Rides | Les pièces en plastique présentent des lignes ondulées à la surface, dues au refroidissement de la résine qui s'écoule. |

| 10. Déformation | Les pièces en plastique présentent des déformations, des ondulations, des courbes, et cela est particulièrement fréquent dans les bossages, les nervures et les pièces d'injection de forme ronde. Ces phénomènes sont particulièrement fréquents dans le cas du moulage par injection de PP. |

| 11. Mauvais matériaux | Contrairement aux matériaux spécifiés, celui-ci peut être identifié en vérifiant l'étiquette de l'emballage, la densité, la continuité de la combustion, la couleur de la flamme, la couleur de la fumée et la longueur des flammes. |

| 12. Coller au moule | La pièce plastique incomplète restant dans la cavité, contrairement à la pièce courte, ou en raison de l'absence de conception du système d'éjection du moule, la pièce plastique est difficile à éjecter de la cavité, généralement dans les zones à parois minces, les bossages et les boutons-pression. |

| 13. Grattage | La surface des pièces en plastique frotte contre la surface de la cavité lors de l'éjection, de sorte qu'un grand nombre d'entre elles présentent des rayures à la surface. |

| 14, Trop-plein d'eau | Elle est généralement causée par un endommagement de la cavité et se produit sur la section active, les bossages, les broches d'éjection et la surface de séparation. |

Avantages et inconvénients du moulage par injection de matières plastiques

Nous savons tous que les plastiques jouent un rôle essentiel dans la vie de tous les jours (et oui, même si nous le disons, nous préconisons une utilisation durable et efficace des plastiques). Le moulage par injection a introduit une nouvelle façon de produire des plastiques dans cette industrie. Grâce à cette technique, il est possible de fabriquer toute une série de produits en plastique de manière simple et rentable.

pour les pros :

Exactitude

Le processus de moulage des matières plastiques est précis et peut être utilisé pour fabriquer presque n'importe quel type de pièce. Grâce à ce procédé, il est possible d'obtenir n'importe quelle forme à géométrie complexe, en raison de son efficacité et de sa praticité. Ce procédé permet également de produire des pièces à géométrie complexe. En outre, il peut être utilisé pour produire de grandes quantités de pièces, ce qui le rend adapté à la production de masse.

Processus rapide

Le moulage par injection est plus pratique et plus rapide que les techniques de moulage traditionnelles. Il faut 15 à 20 secondes pour que le cycle de production soit achevé. Le moulage par injection est un processus continu, qui permet de fabriquer de grandes quantités de produits en peu de temps. C'est particulièrement utile lorsqu'il s'agit de produits très demandés.

Rapport coût-efficacité

Le moulage par injection est généralement automatique, ce qui minimise les coûts de supervision. Plutôt que d'embaucher plusieurs personnes pour des tâches différentes, vous pouvez former l'un de vos employés à l'utilisation de la machine.

Le procédé de moulage par injection est peu coûteux par rapport à d'autres types de procédés qui utilisent des moules ou des matrices en métal. Il est donc idéal pour les petites entreprises et les start-ups qui souhaitent réduire leurs coûts tout en produisant des produits de haute qualité.

Durabilité

D'un point de vue environnemental, il est essentiel que les fabricants de moulage par injection pèsent le pour et le contre de leur production. En plus d'être pratique, le moulage de plastique est aussi une méthode durable de réduction des impacts environnementaux. Contrairement à un nouveau produit, le moulage par injection utilise une quantité limitée de ressources et se concentre davantage sur le recyclage.

Polyvalence

Au cours des deux dernières années, les techniques de moulage par injection sont devenues beaucoup plus sophistiquées. Les options technologiques et les machines sont nombreuses. L'avantage du moulage par injection est qu'il est répandu dans le monde entier, de sorte qu'en cas de problème, il est facile d'y remédier.

Le moulage par injection est un procédé très polyvalent. Il peut être utilisé pour fabriquer presque tout ce à quoi vous pouvez penser, des petites pièces en plastique pour les appareils électroniques aux grands composants pour les voitures et les camions. Les seules limites sont celles de la machine de moulage par injection elle-même et du matériau à mouler. Il existe des machines de toutes formes et de toutes tailles, depuis les modèles de table qui peuvent produire des produits aussi petits qu'un étui de téléphone portable, jusqu'aux énormes machines industrielles capables de tout fabriquer, des sièges de voiture aux ailes d'avion.

contre :

On pense généralement que le moulage par injection est la seule méthode appropriée et rentable pour la production de composants en plastique destinés à la production de masse. En réalité, le moulage de plastique présente de nombreux inconvénients qu'il convient d'examiner sérieusement avant de prendre une décision finale.

Coûts de l'outillage et de la presse

Le moulage par injection est un processus coûteux pour l'installation. Vous devez payer la machine de moulage par injection, ainsi que les coûts des matières premières.

Les coûts d'outillage constituent l'une des principales dépenses dans les produits moulés par injection. Le coût de fabrication des moules peut être très élevé en raison de leur complexité et de la haute qualité qu'ils requièrent. Outre les coûts d'outillage, il y a aussi les coûts de maintenance qui comprennent la réparation ou le remplacement des outils cassés ou des moules usés, ce qui peut s'avérer très coûteux.

longévité

Le moulage par injection est un processus qui prend beaucoup de temps. Non seulement il faut des semaines ou des mois pour concevoir vos moules d'injection, mais le processus de moulage par injection lui-même peut prendre de trois à sept jours.

main-d'œuvre qualifiée

L'un des éléments les plus importants dans la fabrication d'un produit plastique de qualité est la précision et l'exactitude. Pour garantir ces qualités, il faut de la précision, de l'exactitude et une main-d'œuvre qualifiée pour fabriquer un produit de qualité. Pour fabriquer un produit moulé par injection de haute qualité, les entreprises doivent tenir compte de ces facteurs et s'assurer que leurs produits en plastique donnent les résultats escomptés.

Défauts de fabrication

Le moulage par injection est l'un des procédés les plus précis qui soient, mais il peut aussi être imprécis. Cette imprécision peut entraîner des défauts de fabrication, qui peuvent coûter de l'argent et du temps aux entreprises. Il est important que les entreprises soient conscientes de ces défauts afin de pouvoir les corriger avant qu'ils ne causent des dommages.

difficiles à recycler et à éliminer

Le moulage par injection est un processus non durable qui génère des déchets et de la pollution. Par conséquent, les mouleurs par injection ont la responsabilité de s'assurer que leurs produits sont recyclés de manière efficace. Cette tâche peut s'avérer difficile car elle nécessite une coordination entre plusieurs parties : l'entreprise qui fabrique le produit, l'entreprise qui le vend et les consommateurs qui l'utilisent une fois qu'ils l'ont acheté. De nombreuses entreprises ne prennent pas cette responsabilité suffisamment au sérieux, ce qui entraîne une pollution plastique sur l'ensemble de notre planète.

Il est difficile de recycler les pièces moulées par injection en raison de leurs formes et de leurs tailles complexes qui nécessitent des machines spécialisées pour les manipuler correctement. De plus, comme ces pièces sont composées de plusieurs matériaux (plastique, métal ou caoutchouc), elles nécessitent différents types de processus de recyclage, ce qui les rend encore plus difficiles à recycler efficacement que d'autres types de déchets plastiques tels que les bouteilles ou les sacs."

Les 6 différents types de moulage plastique

Il existe plusieurs types de moulage en plastique, chacun ayant ses propres caractéristiques et avantages. Voici six types courants de moulage en plastique :

- Le moulage par injection : Il s'agit d'une méthode courante pour produire de grandes quantités de pièces en plastique. Elle consiste à injecter du plastique fondu dans la cavité d'un moule, où il refroidit et se solidifie pour prendre la forme souhaitée. Le moulage par injection est rapide et efficace, et il permet de produire des pièces très précises et cohérentes.

- Le moulage par soufflage : Ce procédé est utilisé pour produire des pièces creuses en plastique, telles que des bouteilles et des conteneurs. Il consiste à chauffer le plastique jusqu'à ce qu'il devienne souple, puis à utiliser la pression de l'air pour le souffler dans une cavité du moule. Le moulage par soufflage est souvent utilisé pour des pièces complexes et de grande taille dont les parois sont fines.

- Moulage par extrusion : Dans ce procédé, le plastique est fondu et poussé à travers une filière pour créer une forme continue, telle qu'un tuyau ou une feuille. La forme obtenue est ensuite coupée à la longueur souhaitée. Le moulage par extrusion est souvent utilisé pour les produits ayant une section transversale constante, tels que les tuyaux et les tubes.

- Thermoformage : Ce procédé consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la former sur un moule par pression sous vide. Le thermoformage est utilisé pour produire une large gamme de produits, notamment des gobelets, des plateaux et des matériaux d'emballage.

- Le moulage par rotation : Dans ce procédé, un moule est rempli de plastique en poudre, puis tourné dans un four pour répartir uniformément le plastique. Le moule est ensuite refroidi et la pièce obtenue est retirée. Le rotomoulage est souvent utilisé pour les grandes pièces creuses aux formes complexes.

- Moulage par compression : Ce procédé consiste à chauffer une charge de plastique et à la presser dans une cavité de moule sous haute pression. Le moulage par compression est généralement utilisé pour la production de volumes moyens à élevés de pièces de forme simple et d'épaisseur uniforme.