Le guide ultime pour simplifier le processus de conception pour les développeurs de nouveaux produits

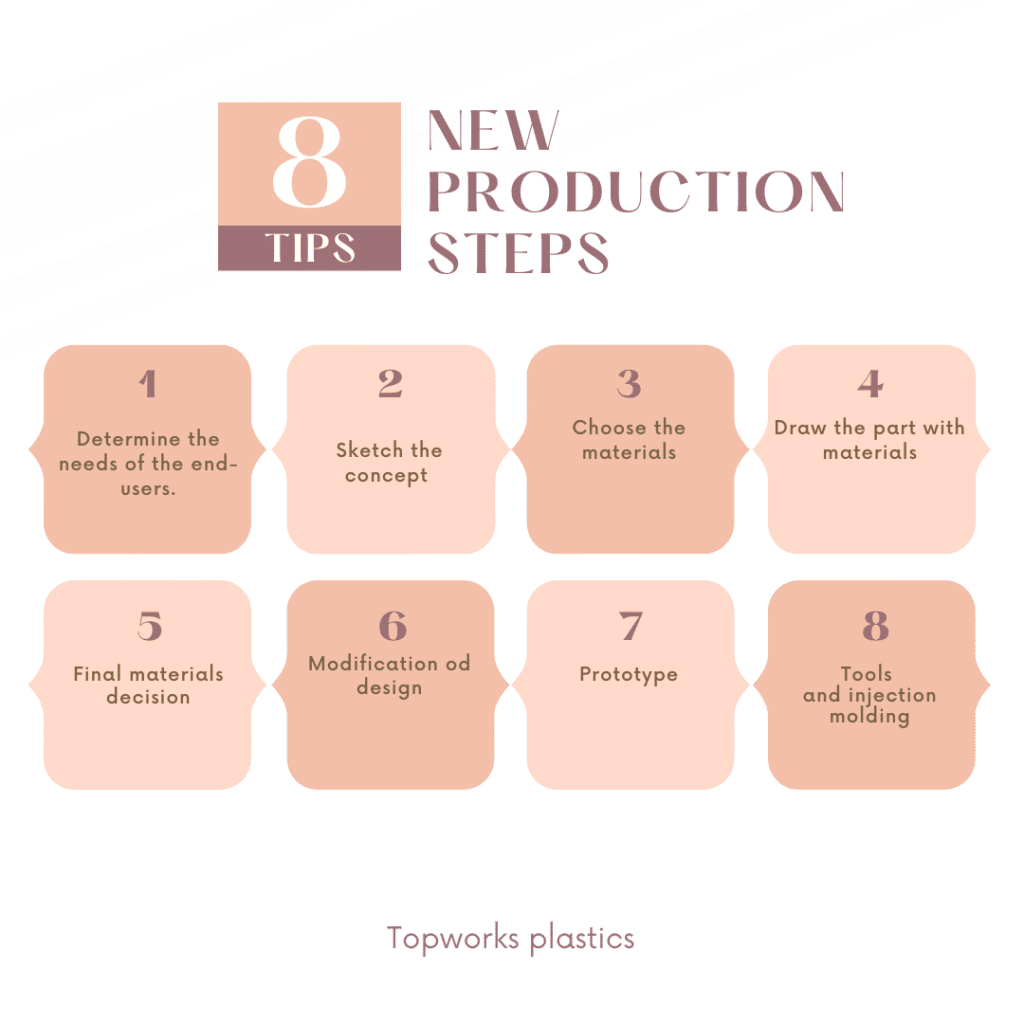

La création d'un nouveau produit est une tâche à la fois passionnante et intimidante. Que vous soyez un concepteur chevronné ou un nouveau développeur de produits, le passage du concept à la production exige de la précision et une approche bien organisée. Le processus de création d'un nouveau produit est à la fois passionnant et intimidant. processus de conception peut être décomposé en 10 étapes clés, chacune d'entre elles faisant partie intégrante de la garantie que votre produit est à la fois fonctionnel et fabricable. En comprenant et en suivant ces étapes, vous pouvez rationaliser votre flux de travail et éviter des erreurs coûteuses en cours de route. Examinons ces étapes en détail.

1. Définition des besoins

La première étape, et la plus cruciale, de tout projet de conception est la définition des besoins. Cette étape consiste à déterminer la fonction principale du produit, le marché cible et les besoins des utilisateurs. Un ensemble détaillé d'exigences guide le processus de conception et permet à tout le monde d'être sur la même longueur d'onde.

Par exemple, lors de la conception d'un nouveau produit électronique grand public, vous pouvez prendre en compte des facteurs tels que la taille, le poids et la durée de vie de la batterie. Plus vous serez précis, plus il sera facile d'aligner vos décisions de conception sur les objectifs du produit. Il est important de maintenir une ligne de communication ouverte avec toutes les parties prenantes, car leurs commentaires peuvent aider à affiner la vision du produit et à définir les caractéristiques qui le différencieront sur le marché.

2. Créer une esquisse conceptuelle préliminaire

Une fois que vous avez défini les exigences du produit, il est temps de commencer à penser visuellement. La création d'une esquisse préliminaire est souvent la première étape de la phase de conception. À ce stade, l'esquisse n'a pas besoin d'être précise ; il s'agit simplement d'une représentation approximative qui aide à communiquer votre vision. Cette esquisse sert d'outil pour identifier les problèmes potentiels dès le début.

Par exemple, si vous concevez un boîtier pour un appareil électronique, une esquisse permet de déterminer si les composants internes s'emboîteront et s'il y a suffisamment d'espace pour la dissipation de la chaleur. L'esquisse vous aide à détecter les problèmes qui pourraient ne pas être évidents dans les descriptions abstraites. Une fois que le concept est solide, il peut conduire à des conceptions plus détaillées et à la modélisation en 3D.

3. Sélection initiale des matériaux

À ce stade, vous devez envisager les matériaux que vous utiliserez dans le produit final. Le choix des matériaux est essentiel non seulement pour la fonctionnalité et la durabilité, mais aussi pour la facilité de fabrication. Les différents matériaux offrent divers avantages, tels que la solidité, la flexibilité, la résistance à la chaleur et la facilité de moulage.

Si vous concevez un produit avec un boîtier en plastique, par exemple, vous utiliserez probablement des thermoplastiques moulables par injection comme l'ABS (Acrylonitrile Butadiène Styrène) ou le polycarbonate. L'ABS est souvent choisi pour sa solidité, sa résistance aux chocs et sa facilité de moulage par injection, ce qui le rend idéal pour les boîtiers d'appareils électroniques grand public. Comprendre les propriétés des matériaux permet de prendre des décisions éclairées en matière de conception : quelle doit être l'épaisseur des parois ? Le matériau pourra-t-il résister à une utilisation répétée ? Ces questions guident vos décisions dès le début du processus de conception.

| Polystyrène à usage général | PS | Abat-jour, boîtier d'instrument, jouets, etc. |

|---|---|---|

| Téflon, PFA | Raccords chimiques, pièces mécaniques | |

| ETFE | Raccords chimiques, pièces mécaniques | |

| Acrylonitrile Butadiène Styrène | ABS | logements pour instruments, articles ménagers, jouets de pointe, articles de sport |

| Acrylonitrile Styrène | AS(SAN) | Conteneurs quotidiens transparents |

| Copolymère d'acrylonitrile et d'acrylate de styrène | ASA | Mobilier d'extérieur, boîtier de rétroviseur extérieur de voiture |

| Butadiène Styrène | BS(BDS) | Emballages spéciaux, récipients alimentaires, stylos, etc. |

| Acétate de cellulose | CA | Poignées d'outils, conteneurs, etc. |

| Nitrate de cellulose | CN | Montures de lunettes, jouets, etc. |

| Polyéthers chlorés | PENTON( CPT) | Remplacement de l'acier inoxydable |

| Polyéthylène chloré | CPE | Matériaux de construction, tuyaux, couche d'isolation des câbles, matériaux d'emballage lourds |

| Polypropylène chloré | CPP | Produits de première nécessité, appareils électriques, etc. |

| Editer | ||

| Éthylcellulose | CE | Poignées d'outils, articles de sport, etc. |

| Copolymère éthylène-propylène | FFP | Instruments électroniques à haute fréquence, composants d'isolation radar |

| Acétate d'éthylène et de vinyle | EVA | Semelles, films, feuilles, tubes, produits de première nécessité, etc. |

| Polyéthylène haute densité | PEHD | Emballages, matériaux de construction, seaux, jouets, etc. |

| Polystyrène à haut impact | HIPS | Articles ménagers, composants électriques, jouets, etc. |

| Polyéthylène basse densité | LDPE | Sacs d'emballage, fleurs en plastique, bouteilles en plastique, fils, emballages, etc. |

| Méthacrylate de méthyle-Butadiène | MMB | Cadre de la machine, cadre et nécessités quotidiennes, etc. |

| Perfluorés | ||

| Poly(Butylène Téréphtalare) | PBT | |

| Poly(éthylène téréphtalare) | PET | Roulements, chaînes, engrenages, bandes, etc. |

| Poly(chlorure de vinyle) | PVC | Barres, tuyaux, plaques, tuyaux, isolation des fils, scellement, etc. |

| Polyamide-1010 | PA-1010 | Câbles, tuyaux, engrenages, pièces mécaniques |

| Polyamide-6 | PA-6 | Roulements, engrenages, tuyaux, conteneurs, produits de première nécessité |

| Polyamide-66 | PA-66 | Machines, automobiles, produits chimiques, équipements électriques, etc. |

| Polyamide-9 | PA-9 | Pièces mécaniques, pompe, gaine de câble |

| Polycarbonate | PC | parties transparentes, parties résistantes aux chocs |

| Polychlorctrifl uorééthylène | PCTFE | Miroir transparent, raccords de vannes, etc. |

| polyéthersulfon e | PSE | Pièces électriques, pièces pour l'aéronautique et l'automobile, etc. |

| Polyméthacrylate de méthyle | PMMA | Matériaux décoratifs transparents, abat-jour, pare-brise, étui à instruments |

| Polyméthacrylate de méthyle-Styrène | MMS | les produits transparents à forte charge |

| Polyoxyméthylène (Polyformaldéhyde) | POM | Bonne résistance à l'abrasion, pour les engrenages mécaniques, les roulements, etc. |

| Polypropylène | PP | Sacs d'emballage, emballages, produits de première nécessité, jouets, etc. |

| polysulfone | PSU(PSF) | Pièces électriques, pièces pour l'aéronautique et l'automobile, etc. |

| Polytétrafluoroéthylène | PTFE | Instruments électroniques à haute fréquence, composants d'isolation radar |

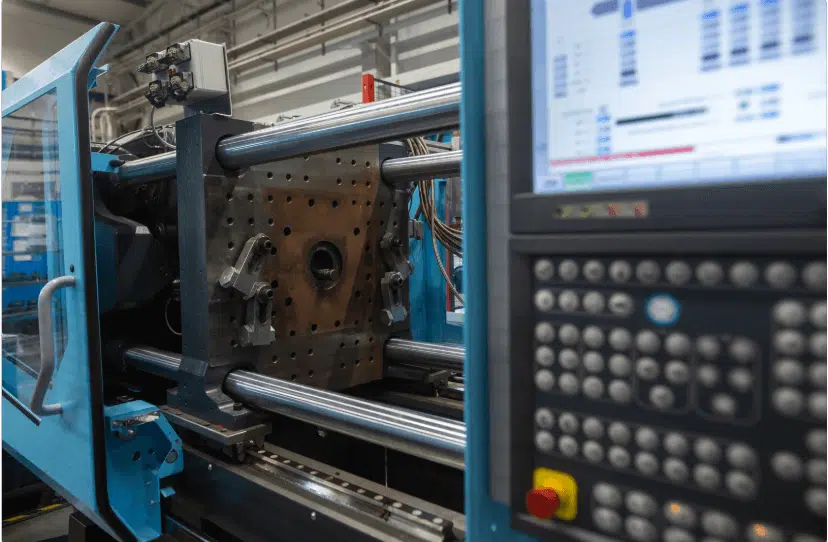

4. Pièces de conception

Une fois le choix des matériaux effectué, il est temps de concevoir les pièces qui composeront votre produit. Cette étape est cruciale car chaque matériau se comporte différemment. La façon dont un thermoplastique comme le polyéthylène se dilate lorsqu'il est chauffé est très différente de la façon dont les métaux se comportent.

Dans le cas du moulage par injection, par exemple, la conception doit tenir compte du retrait du matériau pendant le refroidissement. Si vous ne tenez pas compte de ce phénomène, vous risquez de vous retrouver avec des pièces déformées ou difformes. Une bonne pratique consiste à inclure dans votre conception des caractéristiques telles que des angles de dépouille, qui facilitent le démoulage de la pièce. Plus vous alignez la conception sur les propriétés du matériau, plus le processus de fabrication sera facile et rentable.

Voici un tableau récapitulatif des considérations relatives à la conception du moulage par injection :

| Aspect de la conception | Considérations |

|---|---|

| Épaisseur de la paroi | Votre conception respecte-t-elle ou dépasse-t-elle l'épaisseur de paroi nominale ? Avec une épaisseur de paroi constante dans la conception, votre pièce se refroidira-t-elle uniformément ? |

| Angles d'ébauche | Quel est votre angle de dépouille par rapport au retrait que vous attendez pendant le refroidissement ? Votre pièce peut-elle être éjectée du moule facilement avec les angles de dépouille que vous avez ? Votre moule va-t-il être soumis à des contraintes avec votre conception actuelle ? |

| Coins | Les angles ont-ils été arrondis pour éviter le retrait, le gauchissement, le cisaillement et/ou la rupture ? Comment tous les angles sont-ils façonnés dans le moule pour que le matériau puisse s'écouler en quantité suffisante et qu'une épaisseur de paroi constante soit maintenue ? |

| Sous-coupes | Pouvez-vous supprimer les contre-dépouilles de la conception du moule sans modifier la fonction de la pièce ? Le moule peut-il être conçu pour accueillir les contre-dépouilles sans dépasser le budget ? |

| Sélection des résines | La conception de la pièce permet-elle un écoulement correct de la résine pendant l'injection et résistera-t-elle à la pression requise ? Qu'est-ce qui peut affecter le temps de refroidissement de la pièce, la finition ou d'autres propriétés ? Comment pouvez-vous résoudre ces problèmes en modifiant la conception de la pièce et/ou la résine ? |

| Tolérances | Comment les tolérances de votre pièce affectent-elles l'outillage (changement de matériau pour le moule, nécessité de contrôles de qualité supplémentaires ou de moules plus complexes) ? Comment pouvez-vous répondre aux exigences de performance en modifiant la conception de la pièce/du moule ? |

5. Analyse structurelle

L'analyse structurelle est l'une des étapes les plus critiques du processus de conception. Sans elle, votre produit risque de tomber en panne dans des conditions réelles, ce qui pourrait entraîner des rappels coûteux, des retards, voire une atteinte à la réputation de la marque. L'objectif est de prédire et d'analyser le comportement du produit lorsqu'il est soumis à différentes forces, conditions environnementales et contraintes.

Par exemple, lors de la conception d'un composant en plastique moulé par injection, l'intégrité structurelle du matériau est primordiale. Certains matériaux, comme le polypropylène (PP), peuvent se comporter différemment sous contrainte par rapport à des matériaux comme le polycarbonate (PC), qui est beaucoup plus rigide et durable. Grâce au logiciel d'analyse par éléments finis (AEF), les ingénieurs peuvent simuler la façon dont la pièce réagira à la pression, aux changements de température et aux forces mécaniques. L'analyse par éléments finis permet d'identifier les points faibles de votre conception, tels que les points de défaillance potentiels ou les zones susceptibles de se déformer sous l'effet de la chaleur ou de la contrainte. Cette analyse est particulièrement importante pour les produits qui seront soumis à un usage intensif ou à des conditions extrêmes, comme les pièces automobiles ou l'électronique d'extérieur.

En outre, en moulage par injectionLes concepteurs doivent tenir compte du refroidissement et du rétrécissement des matériaux. Si la conception n'est pas correctement alignée sur la façon dont les matériaux se contractent pendant le refroidissement, le produit peut présenter des incohérences dimensionnelles, des déformations ou des fissures. Par exemple, les pièces à section épaisse peuvent refroidir à des vitesses différentes, ce qui provoque des tensions susceptibles d'entraîner des défaillances au fil du temps. En effectuant une analyse structurelle, vous pouvez atténuer ces risques et garantir la robustesse et la fiabilité de votre produit à long terme.

6. Sélection finale des matériaux

Au fur et à mesure que votre conception évolue, il est temps de finaliser votre sélection de matériaux. À ce stade, vous devriez avoir une idée plus précise du matériau qui répond le mieux aux besoins de votre produit en termes de coût, de performance et de fabricabilité. Cette décision peut être prise à la suite d'essais supplémentaires, de simulations ou de consultations avec des fournisseurs.

Par exemple, si vous concevez un dispositif médical qui doit être stérilisé, vous pouvez opter pour un matériau comme le PEEK (polyéther-éther-cétone), connu pour son excellente résistance à la chaleur et aux produits chimiques. En revanche, si vous concevez un produit d'emballage jetable, un matériau plus économique comme le PET (polyéthylène téréphtalate) pourrait convenir.

7. Modifier la conception pour la fabrication (DFM)

La conception pour la fabrication (DFM) est le processus qui consiste à affiner votre conception pour la rendre plus facile, plus rentable et plus efficace à fabriquer. Il s'agit d'une étape essentielle pour toute personne souhaitant passer du prototype à la production, car elle permet de s'assurer que le produit peut être fabriqué sans retards importants ou coûts inattendus.

Le processus DFM consiste à analyser chaque aspect de la conception afin d'identifier les problèmes potentiels qui pourraient survenir au cours de la production. Dans le cas du moulage par injection, il peut s'agir de simplifier les pièces pour réduire la complexité du moule. Par exemple, si la conception comporte des contre-dépouilles profondes ou des géométries complexes qui rendent difficile l'éjection de la pièce du moule, ces caractéristiques peuvent être modifiées ou complètement éliminées.

Un bon exemple de DFM dans le domaine du moulage par injection est l'utilisation des angles de dépouille. Sans angles de dépouille (légères pentes sur les côtés de la cavité du moule), la pièce moulée risque de rester coincée dans le moule, ce qui nécessitera une main-d'œuvre ou un outillage supplémentaire pour la retirer. Des angles de dépouille d'environ 1 à 2 degrés sont souvent utilisés pour faciliter l'éjection. Outre les angles de dépouille, les systèmes de portes et de canaux (qui dirigent le flux de matière en fusion dans le moule) sont également optimisés au cours du processus de DFM. En plaçant stratégiquement les portes et en assurant un flux uniforme de matière, les fabricants peuvent réduire les temps de cycle et les déchets de matière, ce qui permet de réduire les coûts de production.

Une autre considération importante de la DFM est le nombre de pièces. Moins un produit comporte de pièces, plus il est facile et moins coûteux à fabriquer. La consolidation des composants, lorsque cela est possible, ou la conception de pièces multifonctionnelles peut contribuer à réduire le temps de fabrication, la complexité de l'outillage et les coûts d'assemblage. En fin de compte, la DFM consiste à trouver le bon équilibre entre la complexité de la conception, la fabricabilité et la rentabilité.

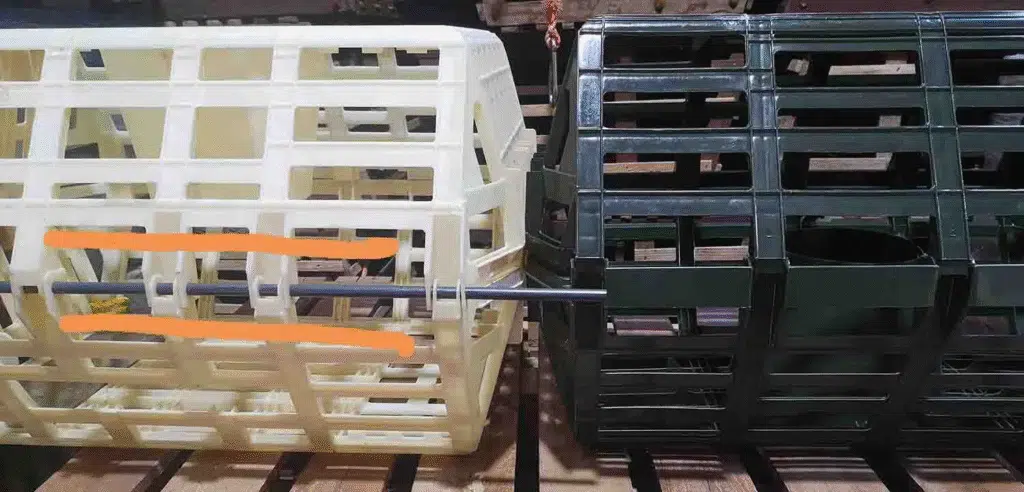

8. Le prototypage

Le prototypage est le point de rencontre entre le caoutchouc et la route. Jusqu'à ce stade, votre projet n'existe qu'à l'état d'idée ou de fichier numérique. Le prototype est la première fois que vous verrez et sentirez votre conception dans le monde réel. Il s'agit d'une étape inestimable pour identifier des problèmes qui n'étaient peut-être pas apparents lors de la phase de conception et pour vérifier que votre conception fonctionne comme prévu avant de passer à la production à grande échelle.

Pour les produits moulés par injection, le prototypage implique souvent la création d'un moule à tirage limité utilisé pour produire un petit lot de pièces. Ces pièces sont ensuite testées en termes de fonctionnalité, d'ajustement et de finition. Cette étape permet d'évaluer les performances réelles du produit, notamment sa résistance, sa facilité d'assemblage et l'expérience de l'utilisateur. Si vous travaillez sur un produit de consommation, comme un nouvel étui pour téléphone portable, vous voudrez peut-être aussi tester les qualités tactiles : quelle est la sensation du produit dans la main ? Est-il trop volumineux, trop lisse ou inconfortable à utiliser ?

Dans certains cas, prototypage rapide des méthodes telles que l'impression 3D sont utilisées pour créer un prototype. Si les prototypes imprimés en 3D permettent de visualiser rapidement la forme et l'ajustement d'un modèle, ils ne reproduisent généralement pas les propriétés des matériaux ou les processus de production du moulage par injection. Toutefois, les modèles imprimés en 3D peuvent fournir des indications précieuses sur les ajustements à apporter à la conception avant de créer des moules plus coûteux.

Le prototypage permet également d'affiner le processus d'assemblage. Toutes les pièces peuvent-elles être facilement assemblées ? Existe-t-il un moyen plus simple de les relier ? Des ajustements sont-ils nécessaires en ce qui concerne les tolérances des pièces ? L'essai d'un prototype permet de découvrir ces problèmes mineurs mais significatifs qui pourraient entraîner des problèmes plus importants lors de la production en série.

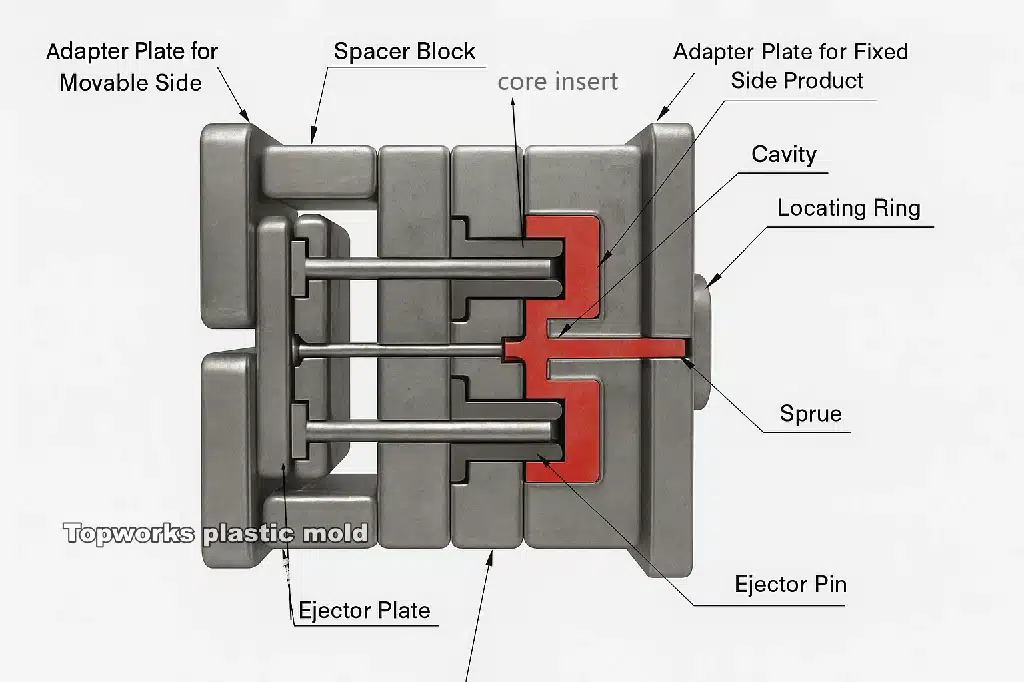

9. L'outillage

L'outillage est sans doute l'une des étapes les plus coûteuses et les plus longues du développement d'un produit. Cette étape consiste à créer les moules ou les outils qui seront utilisés pour fabriquer votre produit en grande quantité. Le processus d'outillage consiste à créer des moules précis pour le moulage par injection, le moulage sous pression ou d'autres techniques de fabrication, et il prépare le terrain pour la production de masse.

La création d'un outillage adéquat est essentielle à la réussite du processus de fabrication de votre produit. Si l'outillage est imprécis ou mal conçu, il peut entraîner des défauts tels qu'un mauvais état de surface, des imprécisions dimensionnelles ou des temps de cycle excessifs. Pour le moulage par injection, la création du moule est une tâche hautement spécialisée qui requiert des ingénieurs et des machinistes expérimentés. Le processus de conception du moule prend en compte le nombre de cavités (combien de pièces identiques peuvent être produites en même temps), les systèmes d'injection (comment la matière en fusion entre dans le moule) et les canaux de refroidissement (pour contrôler la température et assurer un refroidissement uniforme).

Le processus d'outillage commence souvent par le prototypage du moule lui-même, en créant des moules d'essai pour vérifier la conception et identifier les problèmes éventuels avant le début de la production à grande échelle. Une fois que le moule est prêt, il est soumis à des essais pour s'assurer qu'il est capable de produire des pièces cohérentes et de haute qualité sans usure excessive. Par exemple, si vous concevez un composant pour un application automobileVous aurez besoin d'un outillage capable de traiter des volumes élevés sans dégradation de la précision. En général, cet outillage est fabriqué en acier trempé pour résister à la pression de plusieurs cycles d'injection.

Il est important de noter que les coûts d'outillage représentent une part importante du coût global de fabrication et que ces coûts peuvent varier en fonction de la complexité de la conception du produit. Les caractéristiques complexes, comme les moules à cavités multiples, peuvent coûter plus cher à produire, mais se traduisent par des temps de cycle plus rapides et des coûts unitaires moins élevés. En outre, si l'outillage est mal conçu ou nécessite un entretien fréquent, il peut entraîner des retards de production ou une augmentation des taux de rebut, ce qui, en fin de compte, augmente le coût de production.

10. Production

Enfin, nous arrivons à la phase de production, où votre produit prend vie en grandes quantités. Pendant la production, le contrôle de la qualité est essentiel. Pour les pièces moulées par injection, il s'agit de vérifier que chaque lot ne présente pas de défauts, tels que des coups courts (remplissage incomplet), des gauchissements ou des marques d'enfoncement (imperfections de surface dues au refroidissement).

À ce stade, vous entrerez probablement dans une boucle de rétroaction continue avec l'équipe de fabrication, afin de vous assurer que le processus reste sur la bonne voie. Si vous avez suivi attentivement toutes les étapes précédentes, la phase de production devrait se dérouler sans heurts. Mais même dans ce cas, un suivi régulier est essentiel pour maintenir la qualité et l'intégrité de chaque lot.

En conclusion, le développement réussi d'un produit est un voyage qui exige une planification méticuleuse et une exécution soignée. De la définition de vos besoins à la production finale, chaque étape du processus de conception joue un rôle essentiel pour garantir que votre produit répond aux besoins des clients, mais aussi qu'il peut être fabriqué et qu'il est rentable. En suivant ces dix étapes clés, vous vous donnerez les moyens de réussir et d'éviter les écueils les plus courants qui peuvent faire dérailler le développement d'un produit. Prenez chaque étape au sérieux et vous serez sur la bonne voie pour concrétiser vos idées.

| Matériaux | Les fabricants de plastique choisissent souvent une qualité standard de plastique pour une application similaire ou sur la base des recommandations des fournisseurs. Cependant, ces résines peuvent ne pas être optimales. Dans le choix d'un plastique, il y a de nombreux facteurs à prendre en compte, notamment : |

|---|---|

| Chaleur : la contrainte créée par les conditions normales et extrêmes d'utilisation et pendant les processus d'assemblage, de finition et d'expédition. | |

| La résistance chimique est une propriété qui affecte les performances de la pièce lorsque des solides, des liquides ou des gaz sont en contact. | |

| Agréments d'agences : Normes élaborées par le gouvernement ou le secteur privé pour des propriétés telles que la résistance à la chaleur, l'inflammabilité et les performances mécaniques et électriques. | |

| Assemblage : Au cours du processus d'assemblage à l'usine de plastique, le plastique est collé, fixé mécaniquement et soudé. | |

| Finition : Capacité du matériau à sortir du moule avec les valeurs d'apparence souhaitées, telles que la brillance et le lissé. | |

| Le prix : Le prix de la résine, les coûts de fabrication, d'entretien, de montage, de démontage et autres coûts pour réduire la main-d'œuvre, la finition et les outils. | |

| Accès : La disponibilité de la résine du point de vue de la quantité requise pour la production du fabricant de plastique. | |

| Draft | Un angle de dépouille facilite l'extraction d'une pièce finie et refroidie d'un moule. Les angles de dépouille sont un élément essentiel du moulage par injection. La réduction de la friction pendant le processus de démoulage de la pièce permet d'obtenir une finition de surface uniforme et de réduire l'usure du moule dans l'usine de plastique. |

| L'angle d'étirage est mesuré en fonction de la direction de la traction. Des angles de dépouille d'au moins 0,5° pour la cavité et 1,0° pour le noyau sont suggérés par la plupart des ingénieurs concepteurs pour les pièces présentant une dépouille suffisante. L'outil doit également être conçu avec une plus grande dépouille si l'on souhaite une surface texturée et des surfaces de fermeture en acier. | |

| Épaisseur de la paroi | L'épaisseur de la paroi des pièces moulées par injection est également une considération importante. Une pièce moulée par injection d'un fournisseur de produits en plastique avec une épaisseur de paroi appropriée et uniforme est moins sujette aux problèmes structurels et cosmétiques. |

| La plupart des résines ont une épaisseur de paroi typique comprise entre 0,04 et 0,150. Cependant, il est recommandé d'obtenir les spécifications d'épaisseur pour le(s) matériau(x) de votre choix en consultant un ingénieur en moulage par injection/conception et un fabricant de plastique. | |

| L'épaisseur des parois doit être analysée au cours du processus de conception afin de garantir que les pièces ne s'enfoncent pas, ne se déforment pas et ne deviennent pas non fonctionnelles. | |

| Ribs | Comme les nervures servent à renforcer les parois de vos pièces moulées par injection sans en augmenter l'épaisseur, elles constituent un élément précieux des pièces moulées par injection. La conception des nervures doit permettre de réduire la longueur du flux du moule lors de la conception de pièces complexes et de s'assurer que les nervures sont connectées de manière appropriée afin d'augmenter la résistance de la pièce. |

| Les nervures ne doivent pas dépasser les 2/3 de l'épaisseur de la paroi, selon le matériau utilisé. Des nervures plus larges peuvent créer des problèmes de rétrécissement et de conception. Il est courant pour l'ingénieur concepteur et le fabricant de plastique d'évider une partie du tissu pour réduire le rétrécissement et conserver la résistance. | |

| Si la hauteur des nervures est supérieure à trois fois l'épaisseur de la paroi, la pièce risque d'être courte ou de ne pas pouvoir être remplie. L'emplacement, l'épaisseur et la longueur des nervures sont des facteurs essentiels pour déterminer la viabilité d'une pièce dans les premières phases de sa conception. | |

| Portail | Dans une pièce moulée, l'entrée est un point où le plastique liquide s'écoule. Les pièces moulées par injection ont au moins une entrée, mais elles sont souvent produites avec plusieurs entrées. L'emplacement des canaux et des entrées influence l'orientation des molécules de polymère et la façon dont la pièce se rétracte pendant le refroidissement. Par conséquent, l'emplacement de l'entrée affecte la conception et la fonctionnalité de votre pièce. |

| Le portail doit être placé à l'extrémité d'une pièce longue et étroite si elle doit être droite. Il est recommandé de placer un portail au centre des pièces qui doivent être parfaitement rondes. | |

| Avec l'aide de votre équipe de fabricants de plastique, vous serez en mesure de prendre des décisions optimales concernant l'emplacement de la porte et les points d'injection. | |

| Goupille d'éjection | Les éjecteurs de moule (situés sur la face B/le noyau du moule) sont utilisés pour libérer les pièces en plastique d'un moule après leur moulage. La conception et le positionnement des éjecteurs doivent être pris en compte le plus tôt possible dans le processus par les fabricants de plastique. Et ce, même s'ils constituent généralement une préoccupation relativement mineure dans les premières phases de conception. Des indentations et des marques peuvent résulter de broches d'éjection mal placées, c'est pourquoi un placement correct doit être envisagé dès les premières phases. |

| Les goupilles d'éjection sont généralement situées au bas des parois latérales, en fonction de l'ébauche, de la texture, de la profondeur et du type de matériau. Vous pouvez confirmer que l'emplacement initial de votre éjecteur était correct en revoyant la conception. En outre, vous pourrez peut-être apporter d'autres modifications pour améliorer les résultats de la production. | |

| Évier | Des marques d'enfoncement peuvent apparaître sur la pièce en plastique moulée par injection pendant le moulage par injection lorsque le matériau se rétracte davantage dans les zones plus épaisses telles que les nervures et les bossages. Dans ce cas, la marque d'enfoncement est due au fait que les zones épaisses se refroidissent plus lentement que les zones minces, et les différentes vitesses de refroidissement entraînent une dépression sur la paroi adjacente. |

| Les marques d'enfoncement se forment en raison de plusieurs facteurs, notamment la méthode de traitement, la géométrie de la pièce, le choix du matériau et la conception de l'outillage. Il se peut que la géométrie et le choix du matériau de la pièce ne puissent pas être ajustés en fonction de ses spécifications, mais il existe plusieurs options pour éliminer les zones d'enfoncement. | |

| L'enfoncement peut être influencé par la conception de l'outillage (par exemple, la conception du canal de refroidissement, le type et la taille de la porte), selon la pièce et son application. La manipulation des conditions du processus (par exemple, la pression de tassement, le temps, la phase de tassement et les conditions) peut également réduire l'enfoncement. De plus, des modifications mineures de l'outil (par exemple, le moussage ou l'assistance au gaz) peuvent réduire la descente. Il est préférable de consulter votre mouleur par injection et votre fabricant de plastique pour connaître la méthode la plus efficace pour minimiser la chute dans les pièces moulées par injection. | |

| Lignes de séparation | Pour les pièces plus complexes et/ou les formes complexes, il est important de noter où se trouve le plan de joint. |

| Le fait de partager votre conception avec votre mouleur par injection peut avoir une grande influence sur la production et la fonctionnalité de votre produit fini, car les concepteurs et les mouleurs ont tendance à évaluer les pièces différemment. Le défi des plans de joint peut être relevé de plusieurs façons. | |

| Il est important d'être conscient de l'importance du plan de joint lors de la conception de votre concept initial, mais vous n'êtes pas limité à cela. Vous pouvez être en mesure de localiser d'autres emplacements possibles en utilisant un logiciel de CAO et une analyse de l'écoulement du moule. Lorsque vous travaillez avec un mouleur par injection, il garde à l'esprit l'utilisation finale de votre pièce et vous aide à déterminer l'emplacement des plans de joint. | |

| Caractéristiques spéciales | Il est essentiel de concevoir les pièces en plastique de manière à ce que les outils de moulage puissent les ouvrir et les éjecter sans difficulté. Les moules à injection libèrent les pièces en séparant les deux côtés dans des directions opposées. Une action latérale peut être nécessaire dans certains cas, lorsque des caractéristiques particulières telles que des trous, des contre-dépouilles ou des épaulements empêchent le démoulage. |

| Le carottage est tiré dans une direction opposée à celle de la séparation du moule, comme une action latérale. Dans certains cas, les coûts peuvent augmenter en raison de cette flexibilité dans la conception des pièces. | |

| Lors de la conception et du développement d'un produit, il est essentiel pour vous (fabricants de plastique) d'avoir le bon mouleur par injection et le bon ingénieur à vos côtés. Vous pouvez éviter de nombreux problèmes en travaillant avec eux. En intégrant ces éléments dans le processus de conception de votre produit et en travaillant avec un ingénieur en plasturgie qui a de l'expérience avec ces matériaux, votre objectif sera de mettre votre produit sur le marché aussi rapidement et économiquement que possible. |