Serviços de moldagem por injeção de ABS da China: Entrega rápida e encomenda pequena disponível

Está à procura de um Moldagem por injecção de ABS fabricante e designer - quem irá melhorar a rentabilidade da sua empresa? Não procure mais do que a Topworks Plastic mold: Uma empresa de moldagem por injeção da China que fornece um serviço completo de moldagem por injeção de plástico ABS personalizado.

O ABS é uma resina termoplástica versátil, que tem uma vasta gama de aplicações na moldagem por injeção. Na Topworks, oferecemos serviços profissionais de conceção e prototipagem para moldagem por injeção de ABS, bem como produção em massa e soluções completas. Com os nossos anos de experiência e conhecimentos, podemos fornecer-lhe os melhores resultados possíveis. O que é a moldagem por injeção de plástico ABS?

o que é a moldagem por injeção de plástico ABS?

A moldagem por injeção de plástico ABS é um processo que produz peças de plástico duráveis e versáteis utilizando Acrilonitrilo Butadieno Estireno (ABS). As suas principais vantagens são a resistência ao impacto, a leveza e a facilidade de fabrico, pelo que é adequado para muitas aplicações.

Passos para a moldagem por injeção de plástico ABS

- Seleção de materiais: Escolha o ABS como material devido às suas propriedades mecânicas e versatilidade para diferentes aplicações.

- Conceção de moldes: Conceber o molde para o plástico ABS, que pode suportar temperaturas e pressões elevadas durante o processo de injeção.

- Injecção: Aqueça o plástico ABS até derreter, depois injecte-o na cavidade do molde sob alta pressão e deixe-o tomar a forma.

- Arrefecimento e ejeção: Deixar o ABS injetado arrefecer e solidificar antes de abrir o molde para ejetar a peça, sem defeitos.

- Controlo de qualidade: Efetuar controlos e testes de qualidade para garantir que as peças ABS cumprem as normas e especificações do sector.

Casos de utilização comuns para a moldagem por injeção de plástico ABS

- Fabrico de peças para automóveis, como guarnições interiores e painéis de instrumentos.

- Produção de invólucros para eletrónica de consumo que necessitam de durabilidade e estética.

- Criação de brinquedos e artigos para o lar que beneficiam da força e da resistência do ABS.

Inquérito sobre moldagem por injeção

Factores essenciais para a preparação

- Dimensões

- Tolerâncias

- Peso

- Acabamento da superfície

- Tipo de plástico

- Especificações de cor

- Quaisquer aditivos especiais

- Desenhos CAD (.dwg, .dxf)

- Modelos 3D (.x_t, .iges, .stp)

- Ficheiros CAD nativos (.prt, .asm)

- Desenhos técnicos em PDF

- Imagens do protótipo

- Quantidade inicial da encomenda

- Volume anual estimado

- Expectativas de prazos de entrega

- Requisitos do processo de produção

- Normas de qualidade

- Objectivos de custos

- Condições de pagamento

- Fornecedores preferenciais

- Preferências geográficas

- Necessidades de montagem

- Requisitos de embalagem

- Preferências de envio

Tabela de comparação: Moldagem por Injeção de Plástico ABS vs. Concorrentes

| Caraterística | Pontos fracos da concorrência | Vantagens da moldagem por injeção de plástico ABS |

|---|---|---|

| Eficiência de custos | Maior desperdício de material e tempos de produção mais longos | Menos desperdício e tempos de ciclo mais rápidos |

| Durabilidade | Menor resistência ao impacto | Excelente resistência ao impacto e tenacidade |

| Flexibilidade de conceção | Opções de conceção limitadas | Capacidade de criar geometrias complexas |

O nosso objetivo é sermos o seu parceiro e estamos habilitados a desenhofabricar e distribuir os produtos moldados por injeção de ABS a preços internacionalmente competitivos e que satisfaçam os mais elevados padrões de qualidade.

Por este motivo, podemos levar o seu conceito de moldagem por injeção de ABS do papel para a realidade, oferecendo uma vasta gama de ferramentas, fabrico por injeção e serviços de expedição.

O nosso processo simplificará o seu processo, quer o seu Produto de moldagem por injeção de ABS ainda é estritamente um conceito ou já é um trabalho em curso, ou está atualmente a trabalhar com a cópia de peças prontas para moldagem por injeção de ABS - todas as fases do ciclo de vida do seu produto serão simplificadas para si.

Devido à sua boa resistência mecânica e desempenho abrangente, Moldagem por injecção de ABS desempenha um papel importante na eletrónica, maquinaria, transportes, brinquedos e outras indústrias, especialmente para uma grande concha, peças decorativas que necessitam de galvanoplastia.

ABS Injection Molding FAQ

Top 10 essential questions about ABS plastic injection molding

ABS injection molding is a manufacturing process that uses injection molding machines to produce parts from Acrylonitrile Butadiene Styrene (ABS) plastic resin. The process involves heating ABS pellets to 200-250°C until molten, then injecting the material under high pressure (10,000-20,000 psi) into a precision mold cavity where it cools and solidifies into the desired shape.

ABS is one of the most popular thermoplastics for injection molding due to its excellent balance of strength, impact resistance, surface finish quality, and cost-effectiveness. It’s widely used in automotive components, consumer electronics, toys, appliances, and industrial parts.

Impact Resistance: Excellent toughness even at low temperatures (-20°C to -40°C), making it ideal for durable products

Mechanical Strength: Tensile strength of 40-50 MPa with good rigidity and dimensional stability

Surface Quality: Superior surface finish with high gloss potential, easy to paint, plate, or print

Heat Resistance: Service temperature range of -20°C to 80°C, with heat deflection temperature around 95-105°C

Chemical Resistance: Good resistance to acids, alkalis, and most chemicals, but vulnerable to acetone and strong solvents

Processability: Excellent flow characteristics and low shrinkage rate (0.4-0.7%), enabling precise tolerances

Automotive: Dashboard components, interior trim, door panels, mirror housings, wheel covers, grilles

Electronics: Computer keyboards, monitor housings, printer cases, phone casings, power tool housings

Consumer Goods: Toys (LEGO bricks), sporting goods, luggage, kitchen appliances, vacuum cleaner parts

Dispositivos médicos: Non-implantable medical equipment housings, diagnostic device casings

Industrial: Protective equipment, electrical enclosures, pipe fittings, safety helmets

Drying: Essential – dry ABS at 80-90°C for 2-4 hours (moisture content should be below 0.1%)

Barrel Temperature: Rear zone 180-200°C, middle zone 200-220°C, front zone 220-240°C, nozzle 220-250°C

Mold Temperature: 50-80°C (higher temperatures improve surface finish but increase cycle time)

Injection Pressure: 80-140 MPa (10,000-20,000 psi) depending on part complexity

Injection Speed: Medium to high speed for best results, avoiding very slow speeds that cause flow marks

Cooling Time: Typically 20-90 seconds depending on wall thickness (calculate approximately 1 second per 1mm of wall thickness)

Material Cost: ABS resin costs $1.50-$3.50 per kg depending on grade and quantity

Tooling/Mold Cost:

• Simple single-cavity mold: $3,000-$8,000

• Medium complexity (2-4 cavity): $12,000-$25,000

• High-volume multi-cavity: $35,000-$80,000+

Per-Part Cost: For volume production (10,000+ parts): $0.50-$5.00 per part depending on size and complexity

Setup Costs: Typical setup/trial run: $500-$2,000

Overall costs decrease significantly with volume – parts can cost $10-$20 each for low volumes (100-500) but drop to under $1 for high volumes (100,000+).

Flow Marks/Weld Lines: Increase mold temperature to 70-80°C, increase injection speed, optimize gate location

Sink Marks: Reduce wall thickness variations, increase holding pressure and time, ensure adequate cooling

Warping: Reduce mold temperature difference between core and cavity, ensure uniform wall thickness, optimize cooling channels

Burn Marks: Reduce injection speed, lower barrel temperature, improve venting, reduce clamp force

Silver Streaks/Splay: Dry material thoroughly (most common cause), reduce barrel temperature, check for contamination

Short Shots: Increase injection pressure and speed, raise melt temperature, improve venting, check for cold gates

Yes, ABS is highly recyclable and commonly reprocessed in injection molding operations:

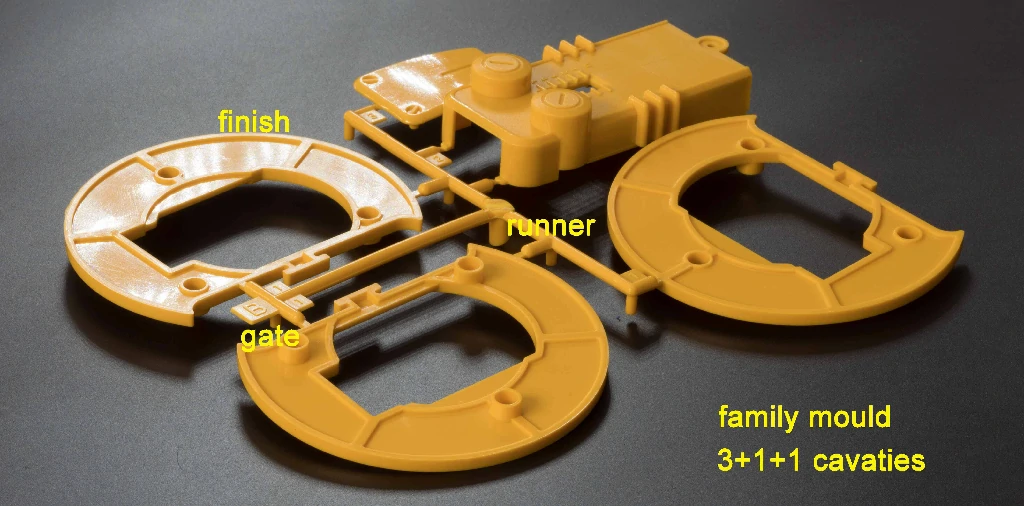

Regrind Usage: Post-industrial ABS scrap (sprues, runners, rejected parts) can be ground and reused at 10-25% blend with virgin material without significant property loss

Quality Considerations: Each reprocessing cycle slightly degrades mechanical properties due to polymer chain breakdown. Limit reprocessing to 3-5 cycles for critical applications

Best Practices: Keep regrind clean and dry, avoid mixing different ABS grades or colors, test mechanical properties when using >15% regrind

Post-Consumer Recycling: ABS from electronics and automotive parts can be recycled, though sorting and cleaning are critical for quality

Using recycled ABS reduces costs by 20-40% and supports sustainability goals while maintaining acceptable part quality for many applications.

Espessura da parede: Maintain uniform thickness of 1.2-3.5mm; avoid variations >25% to prevent sink marks and warping

Ângulos de projeto: Minimum 0.5-1° per side for smooth ejection; textured surfaces require 1-3° additional draft

Ribs and Bosses: Rib thickness should be 50-60% of wall thickness, boss wall thickness 50% of nominal wall

Corner Radii: Use minimum radius of 0.5mm for inside corners, 1.5mm for outside corners to reduce stress concentration

Rebaixos: Minimize or avoid; if necessary, design for side-action cores or collapsible cores

Gate Location: Place gates in non-visible areas; use multiple gates for large parts to reduce fill time and pressure

Tolerâncias: ABS can achieve ±0.1-0.2mm for dimensions under 50mm with proper mold design

ABS vs. Polypropylene (PP): ABS offers better rigidity, surface finish, and dimensional stability; PP is more flexible, chemical resistant, and cheaper

ABS vs. Polycarbonate (PC): PC has higher impact strength and heat resistance (up to 120°C); ABS is easier to process, cheaper, and has better surface finish

ABS vs. Nylon (PA): Nylon offers superior mechanical strength and wear resistance; ABS provides better dimensional stability and surface quality at lower cost

ABS vs. HIPS: ABS has significantly better impact resistance and mechanical properties; HIPS is cheaper and easier to thermoform

ABS vs. PC/ABS Blend: PC/ABS combines advantages of both, offering better heat and impact resistance than pure ABS at 20-30% higher cost

ISO 9001: General quality management system for manufacturing processes and consistency

ISO 2580: Specific standard for ABS molding materials, defining properties and test methods

ASTM D4673: Standard classification for ABS materials by physical and mechanical properties

UL 94: Flammability testing for ABS parts in electrical and electronic applications

RoHS/REACH: Compliance for restricted substances, especially for electronics and automotive applications

FDA Approval: Required for food-contact applications using FDA-compliant ABS grades

Automotive Standards: IATF 16949 for automotive component suppliers, plus OEM-specific requirements

Quality control should include dimensional inspection, visual inspection, mechanical testing (tensile, impact), and environmental testing (UV, thermal cycling) based on application requirements.