Services de moulage par injection d'ABS en provenance de Chine : Livraison rapide et petites commandes disponibles

Vous êtes à la recherche d'un Moulage par injection d'ABS fabricant et concepteur - qui améliorera la rentabilité de votre entreprise ? Ne cherchez pas plus loin que Topworks Plastic mold : Une entreprise chinoise de moulage par injection qui fournit un service complet de moulage par injection de plastique ABS sur mesure.

L'ABS est une résine thermoplastique polyvalente qui a de nombreuses applications dans le domaine du moulage par injection. Chez Topworks, nous offrons des services professionnels de conception et de prototypage pour le moulage par injection d'ABS, ainsi que des services de production de masse et des solutions globales. Grâce à nos années d'expérience et d'expertise, nous pouvons vous fournir les meilleurs résultats possibles. Qu'est-ce que le moulage par injection de plastique ABS ?

Qu'est-ce que le moulage par injection de plastique ABS ?

Le moulage par injection de plastique ABS est un procédé qui permet de fabriquer des pièces en plastique durables et polyvalentes à partir d'acrylonitrile butadiène styrène (ABS). Ses principaux avantages sont la résistance aux chocs, la légèreté et la facilité de fabrication, ce qui en fait un matériau adapté à de nombreuses applications.

Étapes du moulage par injection de plastique ABS

- Sélection des matériaux: Choisissez l'ABS comme matériau en raison de ses propriétés mécaniques et de sa polyvalence pour différentes applications.

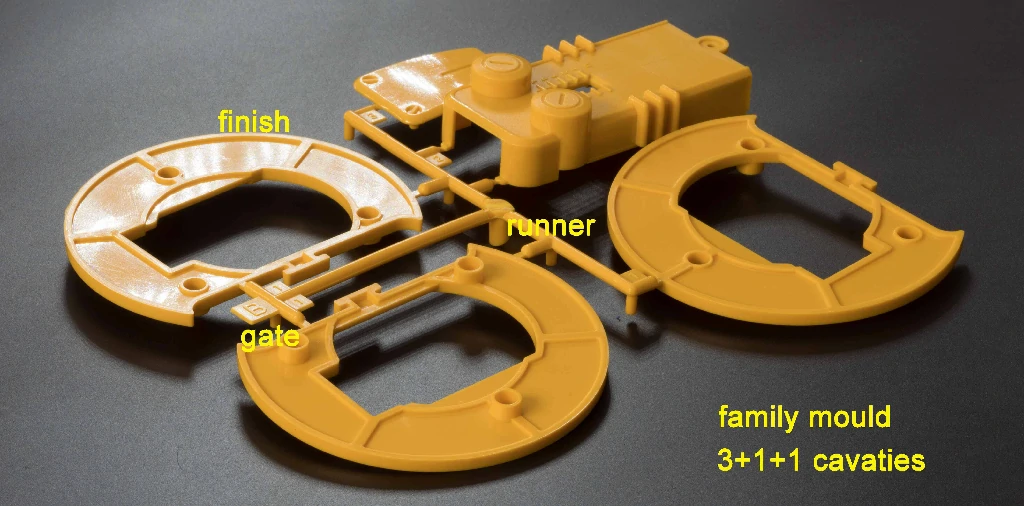

- Conception des moules: Conception du moule pour le plastique ABS, qui peut résister à des températures et des pressions élevées pendant le processus d'injection.

- Injection: Chauffer le plastique ABS jusqu'à ce qu'il fonde, puis l'injecter dans la cavité du moule sous haute pression et le laisser prendre la forme.

- Refroidissement et éjection: Laisser l'ABS injecté refroidir et se solidifier avant d'ouvrir le moule pour éjecter la pièce, sans défaut.

- Contrôle de la qualité: Contrôler et tester la qualité pour s'assurer que les pièces en ABS répondent aux normes et aux spécifications de l'industrie.

Cas d'utilisation courants pour le moulage par injection de plastique ABS

- Fabrication de pièces automobiles telles que les garnitures intérieures et les tableaux de bord.

- Production de boîtiers pour l'électronique grand public qui doivent être durables et esthétiques.

- Créer des jouets et des articles ménagers qui bénéficient de la force et de la résilience d'ABS.

Enquête sur le moulage par injection

Facteurs essentiels à préparer

- Dimensions

- Tolérances

- Poids

- Finition de la surface

- Type de plastique

- Spécifications des couleurs

- Additifs spéciaux éventuels

- Dessins CAD (.dwg, .dxf)

- Modèles 3D (.x_t, .iges, .stp)

- Fichiers CAO natifs (.prt, .asm)

- Dessins techniques en PDF

- Images du prototype

- Quantité initiale de la commande

- Volume annuel estimé

- Attentes en matière de délais d'exécution

- Exigences du processus de production

- Normes de qualité

- Objectifs de coûts

- Conditions de paiement

- Fournisseurs privilégiés

- Préférences géographiques

- Besoins en matière d'assemblage

- Exigences en matière d'emballage

- Préférences en matière d'expédition

Tableau comparatif : Moulage par injection de plastique ABS par rapport aux concurrents

| Fonctionnalité | Faiblesses des concurrents | Avantages du moulage par injection de plastique ABS |

|---|---|---|

| Rapport coût-efficacité | Plus de déchets de matériaux et des temps de production plus longs | Réduction des déchets et accélération des temps de cycle |

| Durabilité | Moins de résistance aux chocs | Excellente résistance aux chocs et ténacité |

| Flexibilité de la conception | Options de conception limitées | Capacité à créer des géométries complexes |

Nous voulons être votre partenaire, et nous sommes en mesure de designLes produits moulés par injection en ABS sont fabriqués et distribués à des prix compétitifs sur le plan international et répondent aux normes de qualité les plus strictes.

C'est pourquoi nous pouvons faire passer votre concept de moulage par injection d'ABS du papier à la réalité en vous proposant un large éventail de services d'outillage, de fabrication par injection et d'expédition.

Notre processus simplifiera votre démarche, que votre Produit de moulage par injection en ABS que ce soit un simple concept ou un projet en cours, ou que vous travailliez actuellement avec la copie de pièces de moulage par injection ABS prêtes à l'emploi, chaque étape du cycle de vie de votre produit sera rationalisée pour vous.

En raison de sa bonne résistance mécanique et de ses performances globales, Moulage par injection d'ABS joue un rôle important dans l'électronique, les machines, les transports, les jouets et d'autres industries, surtout pour une grande coquille, des pièces décoratives qui nécessitent une galvanisation.

ABS Injection Molding FAQ

Top 10 essential questions about ABS plastic injection molding

ABS injection molding is a manufacturing process that uses injection molding machines to produce parts from Acrylonitrile Butadiene Styrene (ABS) plastic resin. The process involves heating ABS pellets to 200-250°C until molten, then injecting the material under high pressure (10,000-20,000 psi) into a precision mold cavity where it cools and solidifies into the desired shape.

ABS is one of the most popular thermoplastics for injection molding due to its excellent balance of strength, impact resistance, surface finish quality, and cost-effectiveness. It’s widely used in automotive components, consumer electronics, toys, appliances, and industrial parts.

Impact Resistance: Excellent toughness even at low temperatures (-20°C to -40°C), making it ideal for durable products

Mechanical Strength: Tensile strength of 40-50 MPa with good rigidity and dimensional stability

Surface Quality: Superior surface finish with high gloss potential, easy to paint, plate, or print

Heat Resistance: Service temperature range of -20°C to 80°C, with heat deflection temperature around 95-105°C

Chemical Resistance: Good resistance to acids, alkalis, and most chemicals, but vulnerable to acetone and strong solvents

Processability: Excellent flow characteristics and low shrinkage rate (0.4-0.7%), enabling precise tolerances

Automobile : Dashboard components, interior trim, door panels, mirror housings, wheel covers, grilles

Electronics: Computer keyboards, monitor housings, printer cases, phone casings, power tool housings

Biens de consommation : Toys (LEGO bricks), sporting goods, luggage, kitchen appliances, vacuum cleaner parts

Dispositifs médicaux : Non-implantable medical equipment housings, diagnostic device casings

Industrial: Protective equipment, electrical enclosures, pipe fittings, safety helmets

Drying: Essential – dry ABS at 80-90°C for 2-4 hours (moisture content should be below 0.1%)

Barrel Temperature: Rear zone 180-200°C, middle zone 200-220°C, front zone 220-240°C, nozzle 220-250°C

Mold Temperature: 50-80°C (higher temperatures improve surface finish but increase cycle time)

Injection Pressure: 80-140 MPa (10,000-20,000 psi) depending on part complexity

Injection Speed: Medium to high speed for best results, avoiding very slow speeds that cause flow marks

Cooling Time: Typically 20-90 seconds depending on wall thickness (calculate approximately 1 second per 1mm of wall thickness)

Material Cost: ABS resin costs $1.50-$3.50 per kg depending on grade and quantity

Tooling/Mold Cost:

• Simple single-cavity mold: $3,000-$8,000

• Medium complexity (2-4 cavity): $12,000-$25,000

• High-volume multi-cavity: $35,000-$80,000+

Per-Part Cost: For volume production (10,000+ parts): $0.50-$5.00 per part depending on size and complexity

Setup Costs: Typical setup/trial run: $500-$2,000

Overall costs decrease significantly with volume – parts can cost $10-$20 each for low volumes (100-500) but drop to under $1 for high volumes (100,000+).

Flow Marks/Weld Lines: Increase mold temperature to 70-80°C, increase injection speed, optimize gate location

Sink Marks: Reduce wall thickness variations, increase holding pressure and time, ensure adequate cooling

Warping: Reduce mold temperature difference between core and cavity, ensure uniform wall thickness, optimize cooling channels

Burn Marks: Reduce injection speed, lower barrel temperature, improve venting, reduce clamp force

Silver Streaks/Splay: Dry material thoroughly (most common cause), reduce barrel temperature, check for contamination

Short Shots: Increase injection pressure and speed, raise melt temperature, improve venting, check for cold gates

Yes, ABS is highly recyclable and commonly reprocessed in injection molding operations:

Regrind Usage: Post-industrial ABS scrap (sprues, runners, rejected parts) can be ground and reused at 10-25% blend with virgin material without significant property loss

Quality Considerations: Each reprocessing cycle slightly degrades mechanical properties due to polymer chain breakdown. Limit reprocessing to 3-5 cycles for critical applications

Best Practices: Keep regrind clean and dry, avoid mixing different ABS grades or colors, test mechanical properties when using >15% regrind

Post-Consumer Recycling: ABS from electronics and automotive parts can be recycled, though sorting and cleaning are critical for quality

Using recycled ABS reduces costs by 20-40% and supports sustainability goals while maintaining acceptable part quality for many applications.

Épaisseur de la paroi : Maintain uniform thickness of 1.2-3.5mm; avoid variations >25% to prevent sink marks and warping

Angles d'ébauche : Minimum 0.5-1° per side for smooth ejection; textured surfaces require 1-3° additional draft

Ribs and Bosses: Rib thickness should be 50-60% of wall thickness, boss wall thickness 50% of nominal wall

Corner Radii: Use minimum radius of 0.5mm for inside corners, 1.5mm for outside corners to reduce stress concentration

Sous-coupes : Minimize or avoid; if necessary, design for side-action cores or collapsible cores

Gate Location: Place gates in non-visible areas; use multiple gates for large parts to reduce fill time and pressure

Tolérances : ABS can achieve ±0.1-0.2mm for dimensions under 50mm with proper mold design

ABS vs. Polypropylene (PP): ABS offers better rigidity, surface finish, and dimensional stability; PP is more flexible, chemical resistant, and cheaper

ABS vs. Polycarbonate (PC): PC has higher impact strength and heat resistance (up to 120°C); ABS is easier to process, cheaper, and has better surface finish

ABS vs. Nylon (PA): Nylon offers superior mechanical strength and wear resistance; ABS provides better dimensional stability and surface quality at lower cost

ABS vs. HIPS: ABS has significantly better impact resistance and mechanical properties; HIPS is cheaper and easier to thermoform

ABS vs. PC/ABS Blend: PC/ABS combines advantages of both, offering better heat and impact resistance than pure ABS at 20-30% higher cost

ISO 9001: General quality management system for manufacturing processes and consistency

ISO 2580: Specific standard for ABS molding materials, defining properties and test methods

ASTM D4673: Standard classification for ABS materials by physical and mechanical properties

UL 94: Flammability testing for ABS parts in electrical and electronic applications

RoHS/REACH: Compliance for restricted substances, especially for electronics and automotive applications

FDA Approval: Required for food-contact applications using FDA-compliant ABS grades

Automotive Standards: IATF 16949 for automotive component suppliers, plus OEM-specific requirements

Quality control should include dimensional inspection, visual inspection, mechanical testing (tensile, impact), and environmental testing (UV, thermal cycling) based on application requirements.