Qu'est-ce que le moulage par injection des matières plastiques ?

Le processus de moulage par injection des matières plastiques implique l'utilisation de moules pour créer des pièces par injection de matière. L'industrie de la plasturgie utilise cette méthode pour la création de composants parce qu'elle permet d'obtenir des résultats précis et une grande efficacité, tout en offrant la possibilité de créer des formes complexes. Les fabricants des secteurs de l'automobile, des biens de consommation et des appareils médicaux préfèrent cette méthode parce qu'elle allie rentabilité et évolutivité.

What Is Injection Molding?

7 key points explaining injection molding clearly

Injection molding is a manufacturing process used to produce plastic parts by injecting molten plastic into a precision mold under high pressure.

After the plastic cools and solidifies, the mold opens and the finished part is ejected. This process allows manufacturers to produce large quantities of identical parts with high accuracy and consistency.

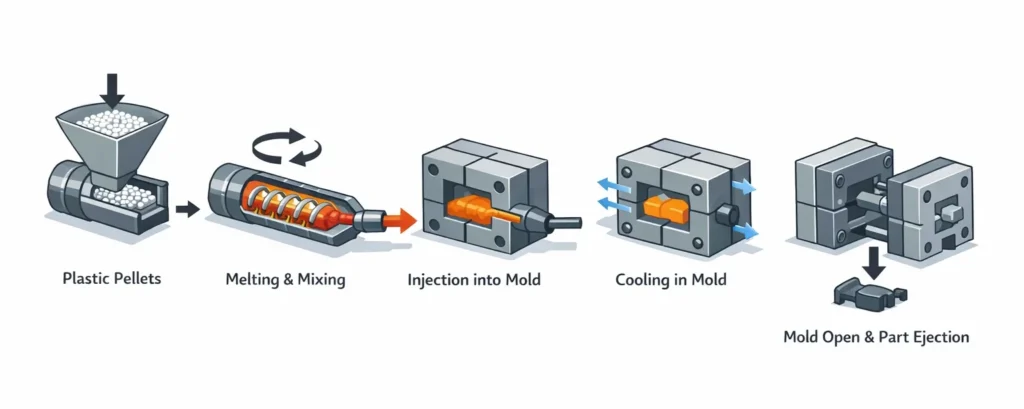

The injection molding process consists of four main steps:

Clamping: The mold is closed and clamped tightly by the machine.

Injection: Molten plastic is injected into the mold cavity through a runner and gate system.

Cooling: The plastic cools and solidifies into the desired shape.

Ejection: The mold opens and ejector pins push the finished part out.

Injection molding commonly uses thermoplastics, including:

ABS : Strong, impact-resistant, good surface finish.

Polypropylène (PP) : Lightweight, chemical resistant, flexible.

Polycarbonate (PC) : Transparent and high impact strength.

Nylon (PA) : High strength and wear resistance.

Injection molding is ideal for producing:

• High-volume plastic parts

• Complex geometries with tight tolerances

• Parts with consistent dimensions and surface finish

• Components used in automotive, medical, electronics, and consumer products

Key advantages include:

• High production efficiency

• Excellent repeatability and accuracy

• Low material waste

• Ability to mold complex shapes

• Low per-part cost at high volumes

Despite its benefits, injection molding has some limitations:

• High initial mold cost

• Long tooling lead time

• Design changes after mold fabrication can be expensive

• Not economical for very low production volumes

Injection molding is the best choice when you need:

• Medium to high production volumes

• Tight tolerances and consistent quality

• Durable plastic parts with good surface finish

• Scalable manufacturing for long-term production

Étapes du processus de moulage par injection des matières plastiques

- Chauffage des granulés de plastique : La première étape consiste à chauffer des granulés de plastique dans une trémie jusqu'à ce qu'ils deviennent liquides.

- Injection dans le moule : Le plastique fondu est injecté à haute pression dans un moule, à travers lequel la cavité est remplie.

- Traitement de refroidissement : Le moule subit un traitement de refroidissement après la solidification du plastique afin de créer la forme souhaitée de la pièce.

- Ouverture du moule : La pièce finie devient disponible après l'ouverture du moule lorsque celui-ci atteint la température de refroidissement.

- Opérations de finition : Des opérations de finition supplémentaires, notamment l'ébarbage et la peinture, sont utilisées pour finaliser la pièce après la production.

Aujourd'hui, le moulage par injection est l'un des moyens les plus utilisés pour fabriquer des produits en plastique. Il permet de fabriquer une pièce en plastique entièrement à partir d'un seul cycle. Les élastomères, duroplastet les élastomères peuvent tous être utilisés.

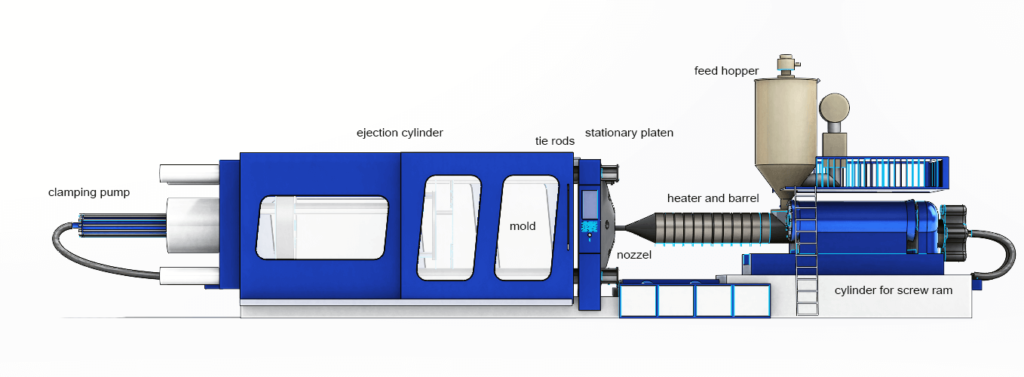

Procédé de moulage par injection

Le processus de moulage par injection commence par de petits granulés de plastique brut uniformes, qui sont introduits par gravité dans un cylindre d'injection. Le ruban thermique et le frottement d'une vis en rotation y font fondre le plastique. Ce plastique fondu, mesuré avec précision pour un cycle, est ensuite injecté sous haute pression dans un moule, qui est la forme négative de la pièce finale.

Le cycle du processus se compose de plusieurs étapes clés : remplissage, injection, emballage, maintien, refroidissement et démoulage. Au cours de l'étape de remplissage Lors de la phase d'injection, la vis plastifie les granulés et les déplace dans une chambre de pré-injection. Les paramètres critiques sont la température du cylindre (par exemple, 270°C pour le PMMA, 180°C pour le PE), la vitesse de la vis et la contre-pression, qui assure un mélange uniforme.

Ensuite, le injection stage drives the screw forward, forcing the molten plastic into the mold cavity. Injection speed and pressure are vital, influencing the part's surface finish and structural integrity. After the mold is filled, pression d'emballage is applied to compensate for the material's shrinkage as it cools. This is typically 30-50% of the injection pressure. This is followed by pression de maintienCe dernier maintient la pression jusqu'à ce que la porte - le point d'entrée dans la cavité du moule - gèle, empêchant ainsi le matériau de s'écouler à l'extérieur.

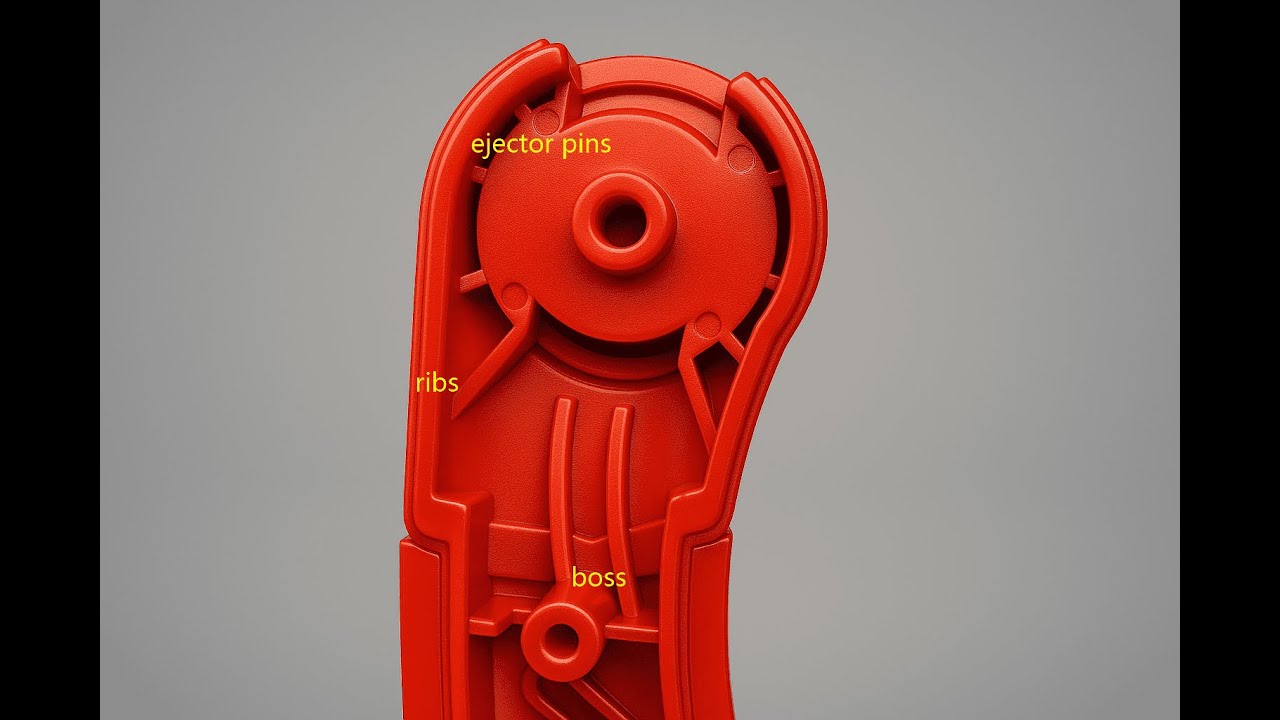

Refroidissement, which occurs concurrently with the packing and holding phases, solidifies the plastic part. Coolant circulates through channels in the mold to remove heat. The cooling time is primarily determined by the part's thickest wall section. Once the part is sufficiently rigid, the éjection commence. Des broches, des manchons ou des plaques d'éjection poussent avec précaution la pièce finie hors du moule sans l'endommager. La conception du moule et la géométrie de la pièce dictent la méthode d'éjection la plus appropriée pour garantir un démoulage propre.

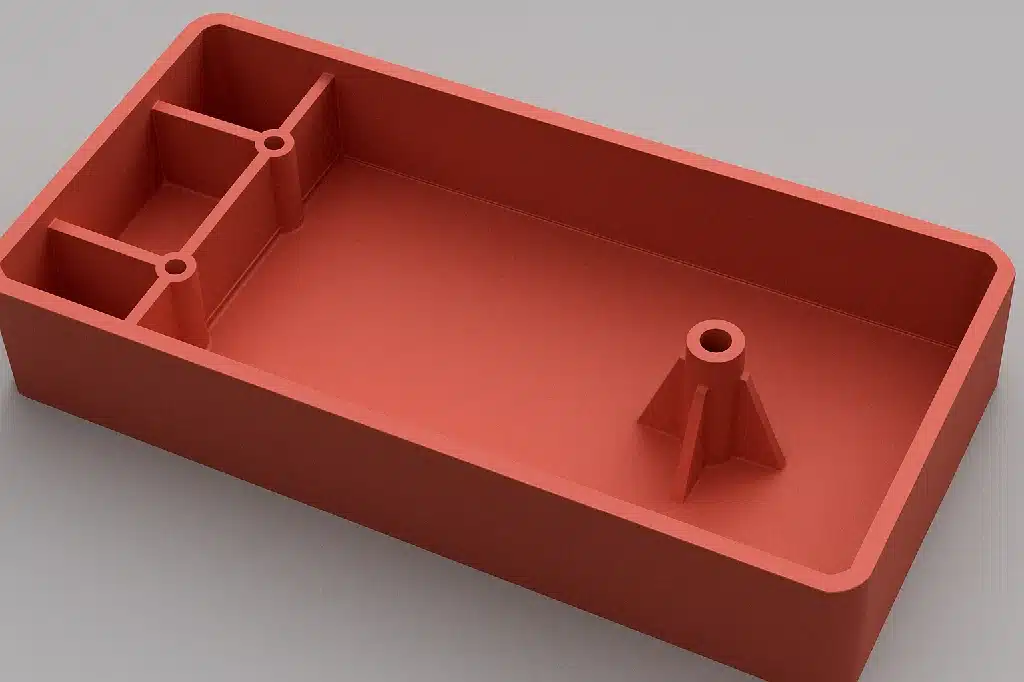

Conseils de conception pour le moulage par injection

Il est possible de fabriquer des pièces en plastique moulées par injection simples ou extrêmement compliquées, ainsi que des millions de pièces identiques, grâce à l'évolutivité et à l'uniformité du processus. Construction d'outils et l'entretien sont coûteux et le changement d'outils est difficile.

Pièces moulées par injection : maximiser leurs avantages

- La cohérence est essentielle. Veillez à ce que vos murs aient la même épaisseur dans toute la pièce. Les parois doivent avoir une épaisseur moyenne de 2 à 3 mm. Les procédés standard de moulage par injection recommandent un minimum de 1 mm et un maximum de 4 mm.

- La douceur l'emporte sur le tranchant. Adoucir les transitions entre les murs dans la mesure du possible.

- Draft. A angle de dépouille peut entraîner des problèmes de conception dans votre pièce. L'ajout d'un angle de dépouille à vos faces est utile pour libérer la pièce de l'outil, mais il peut également causer des problèmes, en particulier avec les pièces mattes. Sur les surfaces centrales non texturées et au moins trois degrés sur les surfaces de cavité texturées, un angle de dépouille minimum d'un degré est recommandé.

- Dans la mesure du possible, restez à l'écart des surfaces sans courant d'air.. Dans le cas d'une zone sans courant d'air, vous devez vous efforcer de la limiter à une partie de la face, plutôt qu'à toute la surface.

- Restez simple. Attempt to prevent undercutting (forming an area that cannot be shaped simply by opening and closing the tool). When simple won't work, lifter and slides allow features to be formed that are undercuts in the main pull direction. If so, leave at least 2 to 3 times the width of the feature to allow the lifter or slide to travel.

- Flux de l'épais vers le fin. Le plastique s'écoulera mieux à travers les caractéristiques s'il s'écoule des parois plus épaisses vers les parois plus minces en commençant par la porte (où le plastique s'écoule dans la pièce pour la remplir).

- Il n'est pas bon d'avoir des éviers (densités sur les surfaces causées par des sections plus épaisses de plastique qui ralentissent en refroidissant). Il est important de suivre ces lignes directrices afin de minimiser ou d'éliminer l'apparition de défauts sur les surfaces cosmétiques :

- Veillez à ce que les surfaces esthétiques importantes ne présentent pas d'ouvertures, de nervures, de bossages de vis, etc. sur la face arrière ;

- La hauteur des nervures doit être trois fois inférieure à l'épaisseur de la paroi ;

- 60% ou moins de l'épaisseur de la paroi doit être utilisée pour les bases des nervures.

- Les territoires sont définis par des points de référence. Pour établir l'interface et l'interaction entre les pièces, on utilise des points de référence (caractéristiques qui servent de points de référence pour les pièces). Lorsqu'une intention de conception correspond à une structure de référence, le produit peut fonctionner correctement.

- Il n'y a rien de mal aux interrogatoires. En DFM (conception pour la fabrication), le mouleur communique sa compréhension de la conception, en particulier en ce qui concerne l'emplacement des goupilles, l'emplacement des portes et les plans de joint (qui peuvent affecter la façon dont les pièces interagissent). Interroger la conception à l'aide des rapports d'inspection.

- Créer des prototypes souvent et tôt. Les techniques actuelles de prototypage, y compris l'impression 3D, peuvent réduire les coûts des matériaux en permettant de modéliser les composants et/ou la pièce entière avant de construire un outillage coûteux.

Lignes directrices pour la conception du moulage par injection

Règles essentielles pour des pièces en plastique solides et faciles à fabriquer

Épaisseur de la paroi

- Garder l'épaisseur cohérent dans toute la partie

- La plupart des petites pièces : 2-3mm épais

- Apporter des modifications progressifpas soudaine

- Prévient le gauchissement, les marques d'enfoncement et les tensions

Courbes d'angle

- Coins intérieurs : 0.5-0.75x épaisseur de la paroi

- Coins extérieurs : 1.5x épaisseur de la paroi

- Élimine les points de concentration des contraintes

- Améliore l'écoulement du plastique et le démoulage

Sélection des matériaux

- Considérer la force exigences

- Compte de rétrécissement caractéristiques

- Évaluer l'environnement exposition

- Affecte l'épaisseur de la paroi et les besoins de tirage

Ejection & Parting Line

- Plan précoce dans le processus de conception

- Détermine l'emplacement des nervures et des trous

- Simplifie la conception des moules

- Évite les lignes de couture visibles

Ribs

- Épaisseur : 50-75% de l'épaisseur de la paroi

- Hauteur : Max 2.5-3x l'épaisseur

- Espacement : 2x l'épaisseur de l'écart

- Projet : 0.5-1.5° par côté

- Base incurvée : 0.25-0.5x l'épaisseur

Trous

- Distance par rapport aux bords : 1+ diamètre

- Profondeur des trous borgnes : 2-4x largeur

- Profondeur des trous de passage : 3-10x largeur

- Ajouter des bossages et des nervures pour plus de solidité

Angles d'ébauche

- Minimum : 0.5° pour les surfaces lisses

- Standard : 1-2° pour la plupart des applications

- Surfaces texturées : 3-5°

- Ajouter 1° par pouce de profondeur

Règles de conception rapide

Points de contrôle essentiels pour un moulage par injection réussi

Maintien d'une épaisseur de paroi uniforme avec des transitions graduelles

Les coins incurvés améliorent l'écoulement du plastique et réduisent les contraintes

Utiliser les nervures pour renforcer la solidité sans ajouter de volume

Renforcer les trous avec des bossages et des nervures de raccordement

Les angles de dépouille facilitent l'éjection des pièces

Concevoir la stratégie d'éjection dès le départ

dépannage du moulage par injection

[table id=25 /]

Pros and Cons of Plastic Injection Molding

| Category | Pros (Advantages) | Cons (Disadvantages) |

|---|---|---|

| Accuracy | High precision and repeatability. Capable of producing complex and detailed geometries. | High precision also means errors in design can lead to costly defects. |

| Vitesse de production | Very fast cycle time (about 15–20 seconds). Ideal for high-volume mass production. | Initial setup and mold design can take weeks or months. |

| Rapport coût-efficacité | Low cost per unit in large-scale production. Automation reduces labor costs. | High upfront costs for molds, machines, and tooling. |

| Labor Requirements | Mostly automated; fewer operators needed once production starts. | Requires skilled technicians for mold design, setup, and quality control. |

| Polyvalence | Suitable for a wide range of products, from small electronic parts to large automotive components. | Limited by machine size and material constraints. |

| Durabilité | Minimal material waste during production. Some plastics can be recycled and reused. | Difficult to recycle complex or multi-material molded parts. |

| Product Quality | Consistent quality across large production runs. | Possible defects such as warping, sink marks, or flash if process is not optimized. |

| Scalability | Excellent for large-scale and continuous manufacturing. | Not cost-effective for small batch or low-volume production. |

Les 6 différents types de moulage plastique

Il existe plusieurs types de moulage en plastique, chacun ayant ses propres caractéristiques et avantages. Voici six types courants de moulage en plastique :

- Le moulage par injection : Il s'agit d'une méthode courante pour produire de grandes quantités de pièces en plastique. Elle consiste à injecter du plastique fondu dans la cavité d'un moule, où il refroidit et se solidifie pour prendre la forme souhaitée. Le moulage par injection est rapide et efficace, et il permet de produire des pièces très précises et cohérentes.

- Le moulage par soufflage : Ce procédé est utilisé pour produire des pièces creuses en plastique, telles que des bouteilles et des conteneurs. Il consiste à chauffer le plastique jusqu'à ce qu'il devienne souple, puis à utiliser la pression de l'air pour le souffler dans une cavité du moule. Le moulage par soufflage est souvent utilisé pour des pièces complexes et de grande taille dont les parois sont fines.

- Moulage par extrusion : Dans ce procédé, le plastique est fondu et poussé à travers une filière pour créer une forme continue, telle qu'un tuyau ou une feuille. La forme obtenue est ensuite coupée à la longueur souhaitée. Le moulage par extrusion est souvent utilisé pour les produits ayant une section transversale constante, tels que les tuyaux et les tubes.

- Thermoformage : Ce procédé consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la former sur un moule par pression sous vide. Le thermoformage est utilisé pour produire une large gamme de produits, notamment des gobelets, des plateaux et des matériaux d'emballage.

- Le moulage par rotation : Dans ce procédé, un moule est rempli de plastique en poudre, puis tourné dans un four pour répartir uniformément le plastique. Le moule est ensuite refroidi et la pièce obtenue est retirée. Le rotomoulage est souvent utilisé pour les grandes pièces creuses aux formes complexes.

- Moulage par compression : Ce procédé consiste à chauffer une charge de plastique et à la presser dans une cavité de moule sous haute pression. Le moulage par compression est généralement utilisé pour la production de volumes moyens à élevés de pièces de forme simple et d'épaisseur uniforme.