Servicios de moldeo por inyección de ABS de China: Entrega rápida y pedidos pequeños disponibles

¿Está buscando un Moldeo por inyección de ABS fabricante y diseñador - ¿quién mejorará la rentabilidad de su negocio? No busque más allá de Topworks molde de plástico: Una empresa de moldeo por inyección de China y proporcionar un servicio completo, personalizado ABS moldeo por inyección de plástico.

El ABS es una resina termoplástica versátil, que tiene una amplia gama de aplicaciones en el moldeo por inyección. En Topworks, ofrecemos servicios profesionales de diseño y creación de prototipos para el moldeo por inyección de ABS, así como la producción en masa y soluciones de ventanilla única. Con nuestros años de experiencia y conocimientos, podemos ofrecerle los mejores resultados posibles. ¿Qué es el moldeo por inyección de plástico ABS?

¿qué es el moldeo por inyección de plástico ABS?

El moldeo por inyección de plástico ABS es un proceso que fabrica piezas de plástico duraderas y versátiles utilizando acrilonitrilo butadieno estireno (ABS). Sus principales ventajas son su resistencia a los impactos, su ligereza y su facilidad de fabricación, por lo que es bueno para muchas aplicaciones.

Pasos para el moldeo por inyección de plástico ABS

- Selección de materiales: Elija ABS como material por sus propiedades mecánicas y su versatilidad para diferentes aplicaciones.

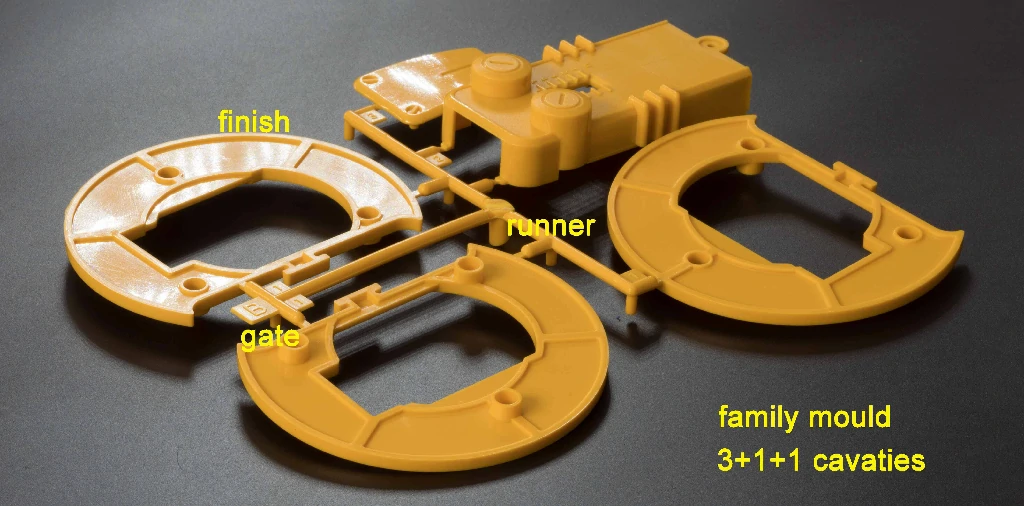

- Diseño de moldes: Diseñar el molde para plástico ABS, puede soportar altas temperaturas y presión durante el proceso de inyección.

- Inyección: Caliente el plástico ABS hasta que se funda, luego inyéctelo en la cavidad del molde a alta presión y deje que tome la forma.

- Refrigeración y expulsión: Deje que el ABS inyectado se enfríe y solidifique antes de abrir el molde para expulsar la pieza, sin defectos.

- Control de calidad: Realice comprobaciones y pruebas de calidad para garantizar que las piezas de ABS cumplen las normas y especificaciones del sector.

Casos de uso comunes para el moldeo por inyección de plástico ABS

- Fabricación de piezas de automoción, como revestimientos interiores y salpicaderos.

- Fabricar carcasas de electrónica de consumo que necesitan durabilidad y estética.

- Crear juguetes y artículos para el hogar que se beneficien de la fuerza y resistencia del ABS.

Moldeo por inyección Consulta

Factores esenciales para prepararse

- Dimensiones

- Tolerancias

- Peso

- Acabado superficial

- Tipo de plástico

- Especificaciones de color

- Aditivos especiales

- Dibujos CAD (.dwg, .dxf)

- Modelos 3D (.x_t, .iges, .stp)

- Archivos CAD nativos (.prt, .asm)

- Dibujos técnicos en PDF

- Imágenes del prototipo

- Cantidad de pedido inicial

- Volumen anual estimado

- Expectativas de plazos

- Requisitos del proceso de producción

- Normas de calidad

- Objetivos de costes

- Condiciones de pago

- Proveedores preferentes

- Preferencias geográficas

- Necesidades de montaje

- Requisitos de embalaje

- Preferencias de envío

Tabla comparativa: Moldeo por inyección de plástico ABS frente a la competencia

| Característica | Debilidades de la competencia | Ventajas del moldeo por inyección de plástico ABS |

|---|---|---|

| Eficiencia de costes | Mayor desperdicio de material y tiempos de producción más largos | Menos residuos y ciclos más rápidos |

| Durabilidad | Menor resistencia al impacto | Excelente resistencia al impacto y tenacidad |

| Flexibilidad de diseño | Opciones de diseño limitadas | Capacidad para crear geometrías complejas |

Queremos ser su socio, y estamos capacitados para diseñofabricar y distribuir los productos moldeados por inyección de ABS a precios competitivos a escala internacional y que cumplan las normas de calidad más exigentes.

Por ello, podemos llevar su concepto de moldeo por inyección de ABS del papel a la realidad ofreciéndole una amplia gama de herramientas, fabricación por inyección y servicios de envío.

Nuestro proceso le simplificará las cosas, tanto si su Producto de moldeo por inyección de ABS todavía es estrictamente un concepto o ya es un trabajo en curso, o está trabajando actualmente con la copia de piezas de moldeo por inyección de ABS listas, todas las etapas del ciclo de vida de su producto se agilizarán para usted.

Debido a su buena resistencia mecánica y a su amplio rendimiento, Moldeo por inyección de ABS desempeña un papel importante en electrónica, maquinaria, transporte, juguetes y otras industrias, especialmente para una cáscara grande, piezas decorativas que necesitan galvanoplastia.

ABS Injection Molding FAQ

Top 10 essential questions about ABS plastic injection molding

ABS injection molding is a manufacturing process that uses injection molding machines to produce parts from Acrylonitrile Butadiene Styrene (ABS) plastic resin. The process involves heating ABS pellets to 200-250°C until molten, then injecting the material under high pressure (10,000-20,000 psi) into a precision mold cavity where it cools and solidifies into the desired shape.

ABS is one of the most popular thermoplastics for injection molding due to its excellent balance of strength, impact resistance, surface finish quality, and cost-effectiveness. It’s widely used in automotive components, consumer electronics, toys, appliances, and industrial parts.

Impact Resistance: Excellent toughness even at low temperatures (-20°C to -40°C), making it ideal for durable products

Mechanical Strength: Tensile strength of 40-50 MPa with good rigidity and dimensional stability

Surface Quality: Superior surface finish with high gloss potential, easy to paint, plate, or print

Heat Resistance: Service temperature range of -20°C to 80°C, with heat deflection temperature around 95-105°C

Chemical Resistance: Good resistance to acids, alkalis, and most chemicals, but vulnerable to acetone and strong solvents

Processability: Excellent flow characteristics and low shrinkage rate (0.4-0.7%), enabling precise tolerances

Automotive: Dashboard components, interior trim, door panels, mirror housings, wheel covers, grilles

Electronics: Computer keyboards, monitor housings, printer cases, phone casings, power tool housings

Consumer Goods: Toys (LEGO bricks), sporting goods, luggage, kitchen appliances, vacuum cleaner parts

Productos sanitarios: Non-implantable medical equipment housings, diagnostic device casings

Industrial: Protective equipment, electrical enclosures, pipe fittings, safety helmets

Drying: Essential – dry ABS at 80-90°C for 2-4 hours (moisture content should be below 0.1%)

Barrel Temperature: Rear zone 180-200°C, middle zone 200-220°C, front zone 220-240°C, nozzle 220-250°C

Mold Temperature: 50-80°C (higher temperatures improve surface finish but increase cycle time)

Injection Pressure: 80-140 MPa (10,000-20,000 psi) depending on part complexity

Injection Speed: Medium to high speed for best results, avoiding very slow speeds that cause flow marks

Cooling Time: Typically 20-90 seconds depending on wall thickness (calculate approximately 1 second per 1mm of wall thickness)

Material Cost: ABS resin costs $1.50-$3.50 per kg depending on grade and quantity

Tooling/Mold Cost:

• Simple single-cavity mold: $3,000-$8,000

• Medium complexity (2-4 cavity): $12,000-$25,000

• High-volume multi-cavity: $35,000-$80,000+

Per-Part Cost: For volume production (10,000+ parts): $0.50-$5.00 per part depending on size and complexity

Setup Costs: Typical setup/trial run: $500-$2,000

Overall costs decrease significantly with volume – parts can cost $10-$20 each for low volumes (100-500) but drop to under $1 for high volumes (100,000+).

Flow Marks/Weld Lines: Increase mold temperature to 70-80°C, increase injection speed, optimize gate location

Sink Marks: Reduce wall thickness variations, increase holding pressure and time, ensure adequate cooling

Warping: Reduce mold temperature difference between core and cavity, ensure uniform wall thickness, optimize cooling channels

Burn Marks: Reduce injection speed, lower barrel temperature, improve venting, reduce clamp force

Silver Streaks/Splay: Dry material thoroughly (most common cause), reduce barrel temperature, check for contamination

Short Shots: Increase injection pressure and speed, raise melt temperature, improve venting, check for cold gates

Yes, ABS is highly recyclable and commonly reprocessed in injection molding operations:

Regrind Usage: Post-industrial ABS scrap (sprues, runners, rejected parts) can be ground and reused at 10-25% blend with virgin material without significant property loss

Quality Considerations: Each reprocessing cycle slightly degrades mechanical properties due to polymer chain breakdown. Limit reprocessing to 3-5 cycles for critical applications

Best Practices: Keep regrind clean and dry, avoid mixing different ABS grades or colors, test mechanical properties when using >15% regrind

Post-Consumer Recycling: ABS from electronics and automotive parts can be recycled, though sorting and cleaning are critical for quality

Using recycled ABS reduces costs by 20-40% and supports sustainability goals while maintaining acceptable part quality for many applications.

Espesor de pared: Maintain uniform thickness of 1.2-3.5mm; avoid variations >25% to prevent sink marks and warping

Ángulos de tiro: Minimum 0.5-1° per side for smooth ejection; textured surfaces require 1-3° additional draft

Ribs and Bosses: Rib thickness should be 50-60% of wall thickness, boss wall thickness 50% of nominal wall

Corner Radii: Use minimum radius of 0.5mm for inside corners, 1.5mm for outside corners to reduce stress concentration

Socavones: Minimize or avoid; if necessary, design for side-action cores or collapsible cores

Gate Location: Place gates in non-visible areas; use multiple gates for large parts to reduce fill time and pressure

Tolerancias: ABS can achieve ±0.1-0.2mm for dimensions under 50mm with proper mold design

ABS vs. Polypropylene (PP): ABS offers better rigidity, surface finish, and dimensional stability; PP is more flexible, chemical resistant, and cheaper

ABS vs. Polycarbonate (PC): PC has higher impact strength and heat resistance (up to 120°C); ABS is easier to process, cheaper, and has better surface finish

ABS vs. Nylon (PA): Nylon offers superior mechanical strength and wear resistance; ABS provides better dimensional stability and surface quality at lower cost

ABS vs. HIPS: ABS has significantly better impact resistance and mechanical properties; HIPS is cheaper and easier to thermoform

ABS vs. PC/ABS Blend: PC/ABS combines advantages of both, offering better heat and impact resistance than pure ABS at 20-30% higher cost

ISO 9001: General quality management system for manufacturing processes and consistency

ISO 2580: Specific standard for ABS molding materials, defining properties and test methods

ASTM D4673: Standard classification for ABS materials by physical and mechanical properties

UL 94: Flammability testing for ABS parts in electrical and electronic applications

RoHS/REACH: Compliance for restricted substances, especially for electronics and automotive applications

FDA Approval: Required for food-contact applications using FDA-compliant ABS grades

Automotive Standards: IATF 16949 for automotive component suppliers, plus OEM-specific requirements

Quality control should include dimensional inspection, visual inspection, mechanical testing (tensile, impact), and environmental testing (UV, thermal cycling) based on application requirements.