Was ist das Spritzgießen von Kunststoffen?

Beim Spritzgießen von Kunststoffen werden Formen verwendet, um Teile durch Einspritzen von Material herzustellen. Die kunststoffverarbeitende Industrie nutzt dieses Verfahren für die Herstellung von Bauteilen, weil es präzise Ergebnisse und hohe Effizienz liefert und die Möglichkeit bietet, komplizierte Formen herzustellen. Hersteller in der Automobil-, Konsumgüter- und Medizintechnikbranche bevorzugen diese Methode, weil sie Kosteneffizienz mit Skalierbarkeit verbindet.

Der Eckpfeiler der modernen Fertigung

This guide provides an interactive exploration of plastic injection molding, a foundational process for producing complex plastic parts at scale.

Unerreichte Vielseitigkeit

Ermöglicht die Herstellung von Teilen mit komplizierten Geometrien und ist daher für Branchen von der Automobilindustrie bis zur Medizintechnik unverzichtbar.

Kosteneffizient im Maßstab

Während die Erstausstattung mit Werkzeugen eine beträchtliche Investition darstellt, sind die niedrigen Kosten pro Teil bei hohen Stückzahlen äußerst wirtschaftlich.

Materialvielfalt

Kompatibel mit einer breiten Palette von thermoplastischen und duroplastischen Polymeren, die maßgeschneiderte Teileigenschaften ermöglichen.

Der Zyklus des Spritzgießens

The injection molding process is a sequence of events that repeats to produce parts efficiently. Click on each stage below to learn more.

Anatomie der Maschine

An injection molding machine is a sophisticated blend of high-force mechanics and precision control.

Einspritzeinheit

Feststelleinheit

Das Herzstück des Prozesses: Formenbau

The mold is a precision-engineered tool that dictates the final part's shape, quality, and finish.

Gleichmäßige Wanddicke

The most important rule. Uniform walls promote even cooling and shrinkage, preventing defects like warpage and sink marks.

Entwurfswinkel

A slight taper (1-2° typical) on vertical walls. This is essential for allowing the part to be easily ejected from the mold.

Kühlungskanäle

A network of channels within the mold that circulates coolant. Efficient cooling is key to reducing cycle time.

Entlüftung

Tiny channels that allow trapped air to escape as molten plastic fills the cavity.

Gate & Runner System

The pathway for plastic to travel from the nozzle to the part cavity.

Auswurfsystem

The mechanism that pushes the finished part out of the mold.

Materialien Explorer

The choice of plastic is critical, dictating a part's strength, flexibility, temperature resistance, and cost.

Defekt-Fehlerbehebung

Even in a controlled process, defects can occur. Click on a common defect below to see its typical causes and solutions.

Wie sieht es beim Spritzgießen aus?

Injection molding excels at high-volume production of solid parts, but other manufacturing processes are better suited for different needs.

Die Zukunft des Spritzgießens

While a mature technology, injection molding is continuously evolving.

Intelligente Fertigung (IIoT)

Sensors in machines and molds provide real-time data for predictive maintenance and quality assurance.

Konforme Kühlung

Using 3D printing to create cooling channels that perfectly follow the part's shape.

Multi-Material & In-Mold Decoration

Combining different plastics or embedding decorative labels in a single step.

Schwerpunkt Nachhaltigkeit

A major push towards using more recycled and bio-based plastics.

Der Eckpfeiler der modernen Fertigung

Dieser Leitfaden bietet eine interaktive Erkundung des Kunststoffspritzgießens, eines grundlegenden Verfahrens zur Herstellung komplexer Kunststoffteile in großem Maßstab. Vom grundlegenden Zyklus bis hin zu fortschrittlichen Werkstoffen und der Fehlerbehebung soll dieses Tool komplexe technische Informationen zugänglich und ansprechend machen. Verwenden Sie die Navigation auf der linken Seite, um die verschiedenen Facetten dieser vielseitigen Technologie zu erkunden.

Unerreichte Vielseitigkeit

Ermöglicht die Herstellung von Teilen mit komplizierten Geometrien und ist daher für Branchen von der Automobilindustrie bis zur Medizintechnik unverzichtbar.

Kosteneffizient im Maßstab

Während die Erstausstattung mit Werkzeugen eine beträchtliche Investition darstellt, sind die niedrigen Kosten pro Teil bei hohen Stückzahlen äußerst wirtschaftlich.

Materialvielfalt

Kompatibel mit einer breiten Palette von thermoplastischen und duroplastischen Polymeren, die maßgeschneiderte Teileigenschaften ermöglichen.

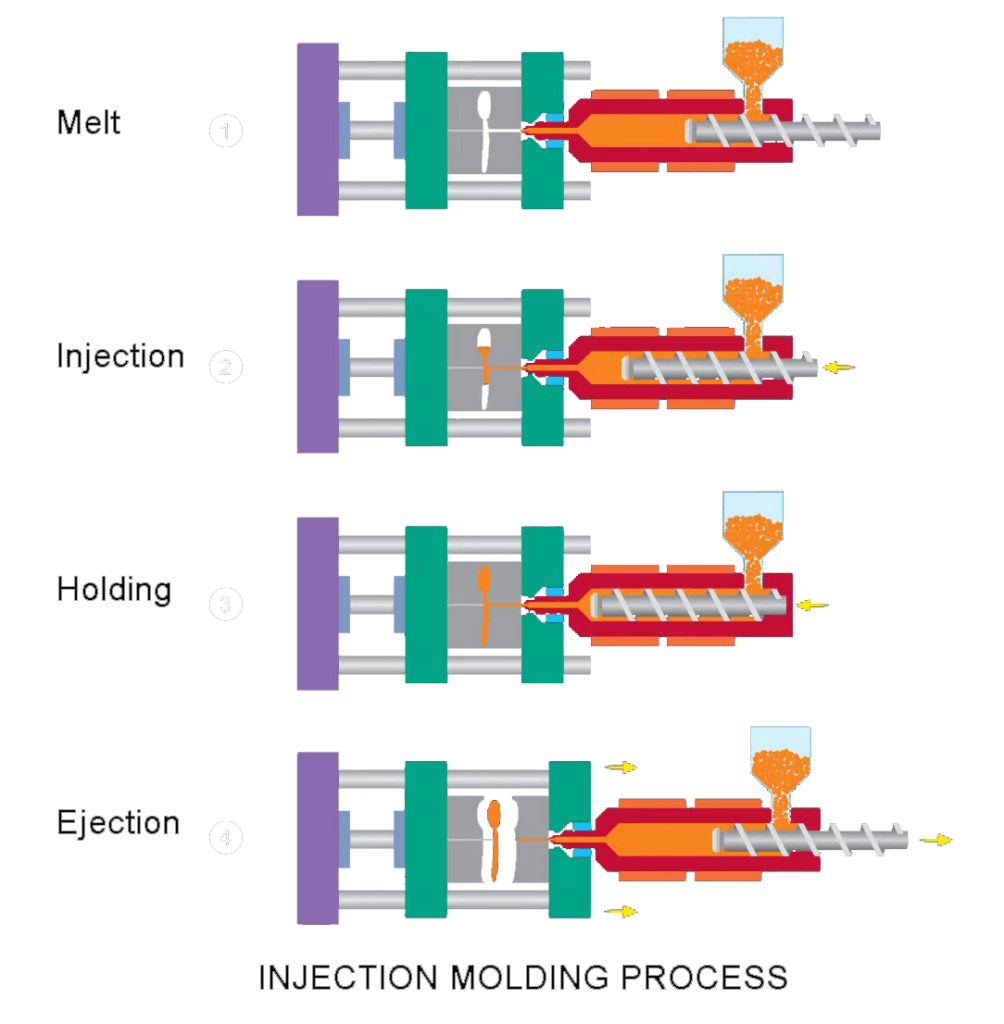

Der Zyklus des Spritzgießens

Der Spritzgießprozess ist eine Abfolge von Ereignissen, die sich wiederholt, um Teile effizient herzustellen. Jede Phase ist entscheidend für die Qualität des Endprodukts. Klicken Sie unten auf jede Phase, um mehr über ihre Rolle im Zyklus zu erfahren. Die Abkühlphase ist oft die längste, was sich erheblich auf die Gesamtzykluszeit und die Produktivität auswirkt.

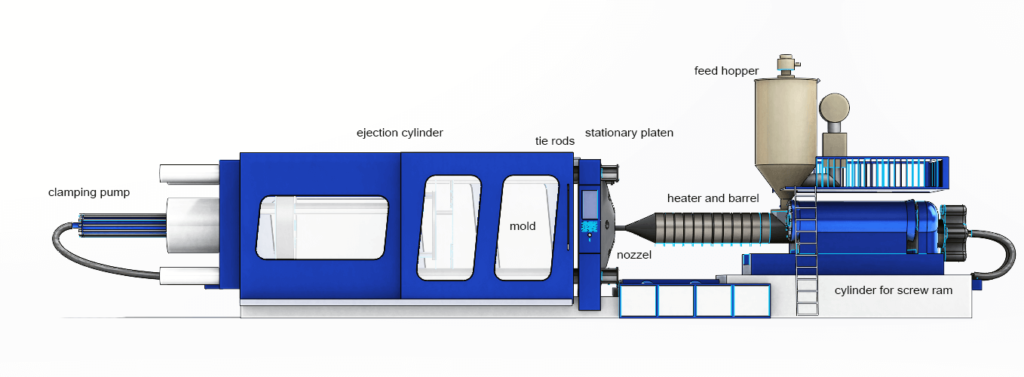

Anatomie der Maschine

Eine Spritzgießmaschine ist eine ausgeklügelte Mischung aus Hochleistungsmechanik und Präzisionssteuerung, die hauptsächlich aus zwei Teilen besteht: der Einspritzeinheit und der Schließeinheit. Die Einspritzeinheit schmilzt und spritzt den Kunststoff ein, während die Schließeinheit die Form gegen den immensen Druck geschlossen hält. Das interaktive Diagramm unten zeigt Ihnen, wie diese Komponenten zusammenarbeiten.

Einspritzeinheit

Feststelleinheit

Das Herzstück des Prozesses: Formenbau

Die Form ist ein präzisionsgefertigtes Werkzeug, das die Form, die Qualität und das Finish des Endprodukts bestimmt. Ihre Konstruktion erfordert ein empfindliches Gleichgewicht mehrerer Prinzipien, um die Herstellbarkeit zu gewährleisten und Fehler zu vermeiden. Im Folgenden finden Sie einige der wichtigsten Designüberlegungen im Formenbau.

Gleichmäßige Wanddicke

Die wichtigste Regel. Gleichmäßige Wände fördern eine gleichmäßige Abkühlung und Schrumpfung und verhindern Fehler wie Verzug und Einfallstellen. Die Übergänge in der Dicke sollten immer allmählich sein.

Entwurfswinkel

Eine leichte Verjüngung (typisch 1-2°) an den vertikalen Wänden. Dies ist wichtig, damit das Teil leicht und ohne Beschädigung oder Schleifspuren aus der Form entnommen werden kann.

Kühlungskanäle

Ein Netzwerk von Kanälen innerhalb der Form, durch das das Kühlmittel zirkuliert. Eine effiziente und gleichmäßige Kühlung ist der Schlüssel zur Verkürzung der Zykluszeit und zur Gewährleistung der Maßhaltigkeit.

Entlüftung

Winzige Kanäle, durch die eingeschlossene Luft entweichen kann, wenn der geschmolzene Kunststoff den Hohlraum ausfüllt. Eine unzureichende Entlüftung führt zu Fehlern wie Brandflecken und unvollständigen Teilen (Kurzschüsse).

Tor- und Laufschienensystem

Der Weg, auf dem der Kunststoff von der Düse in die Kavität des Teils gelangt. Sein Design (Größe, Form, Position) hat einen entscheidenden Einfluss auf die Füllung des Teils, das Aussehen des Teils und den Materialabfall.

Auswurfsystem

Der Mechanismus (z. B. Auswerferstifte), der das fertige Teil aus der Form drückt. Er muss eine gleichmäßige Kraft aufbringen, damit das Teil nicht verformt oder beschädigt wird.

Materialien Explorer

Die Wahl des Kunststoffs ist entscheidend für die Festigkeit, Flexibilität, Temperaturbeständigkeit und die Kosten eines Teils. Die Materialien lassen sich in zwei Hauptkategorien einteilen: Thermoplaste (die wieder eingeschmolzen werden können) und Duroplaste (die eine irreversible chemische Aushärtung erfahren). Verwenden Sie die nachstehenden Steuerelemente, um ihre Eigenschaften zu vergleichen.

Defekt-Fehlerbehebung

Selbst bei einem kontrollierten Prozess können Fehler auftreten. Die Identifizierung des visuellen Hinweises auf einen Fehler ist der erste Schritt zur Diagnose der Grundursache, die aus dem Prozess, der Form oder dem Material stammen kann. Klicken Sie unten auf einen häufigen Fehler, um die typischen Ursachen und Lösungen zu sehen.

Wie sieht es beim Spritzgießen aus?

Das Spritzgießen eignet sich hervorragend für die Herstellung von Massivteilen in hohen Stückzahlen, aber andere Fertigungsverfahren sind für unterschiedliche Anforderungen besser geeignet. In der nachstehenden Tabelle finden Sie einen visuellen Vergleich der wichtigsten Eigenschaften wie Geschwindigkeit, Kosten und Designfreiheit der verschiedenen Technologien.

Die Zukunft des Spritzgießens

Obwohl es sich um eine ausgereifte Technologie handelt, entwickelt sich das Spritzgießen ständig weiter. Wichtige Trends drängen die Branche zu mehr Effizienz, Nachhaltigkeit und Komplexität, angetrieben von den Grundsätzen der Industrie 4.0 und fortschrittlicher Materialwissenschaft.

Intelligente Fertigung (IIoT)

Sensoren in Maschinen und Werkzeugen liefern Echtzeitdaten für die vorausschauende Wartung, die adaptive Prozesssteuerung und die automatische Qualitätssicherung. Dieser datengesteuerte Ansatz minimiert die Ausfallzeiten und verbessert die Konsistenz.

Konforme Kühlung

Mithilfe des 3D-Drucks werden Kühlkanäle erstellt, die der Form des Teils perfekt folgen. Dadurch wird die Abkühlzeit (der längste Teil des Zyklus) drastisch verkürzt und die Produktivität und Qualität der Teile verbessert.

Multi-Material & In-Mold-Dekoration

Kombination verschiedener Kunststoffe (z. B. harte und weiche) oder Einbetten von dekorativen Etiketten in einem einzigen Schritt. Dadurch entfällt die Montage, es entstehen stabilere Teile, und es sind fortschrittliche Designs möglich.

Schwerpunkt Nachhaltigkeit

Durch den verstärkten Einsatz von recycelten und biobasierten Kunststoffen in Verbindung mit energieeffizienten, vollelektrischen Maschinen wird der ökologische Fußabdruck des Herstellungsprozesses verringert.

Schritte beim Spritzgießen von Kunststoffen

- Heizung Kunststoffpellets: Im ersten Schritt wird das Kunststoffgranulat in einem Trichter erhitzt, bis es in einen flüssigen Zustand übergeht.

- Einspritzen in die Form: Der geschmolzene Kunststoff wird unter hohem Druck in eine Form gespritzt, durch die der Hohlraum gefüllt wird.

- Kühlende Behandlung: Die Form wird nach der Verfestigung des Kunststoffs einer Kühlbehandlung unterzogen, um die gewünschte Form des Teils zu erhalten.

- Öffnung der Form: Das fertige Teil steht nach dem Öffnen der Form zur Verfügung, wenn es die Kühltemperatur erreicht.

- Veredelungsarbeiten: Weitere Nachbearbeitungsschritte, einschließlich Beschneiden und Lackieren, dienen dazu, das Teil nach der Produktion fertig zu stellen.

Das Spritzgießen ist heute eine der am weitesten verbreiteten Methoden zur Herstellung von Kunststoffprodukten. Es ermöglicht die vollständige Herstellung eines Kunststoffteils in einem einzigen Zyklus. Elastomere, duroplastund Elastomere können alle verwendet werden.

Ein Verfahren zum Spritzgiessen

Das Spritzgießverfahren beginnt mit kleinen, gleichmäßigen Rohplastikgranulaten, die durch Schwerkraft in einen Spritzgießzylinder eingeleitet werden. Hier schmelzen ein Wärmeband und die Reibung einer rotierenden Schnecke den Kunststoff. Dieser geschmolzene Kunststoff, der für einen Zyklus genau abgemessen wird, wird dann unter hohem Druck in eine Form gespritzt, die die Negativform des endgültigen Teils darstellt.

Der Prozesszyklus besteht aus mehreren Schlüsselphasen: Füllen, Einspritzen, Verpacken, Halten, Kühlen und Entformen. Während der Befüllung Stufe plastifiziert die Schnecke das Granulat und befördert es in eine Voreinspritzkammer. Zu den kritischen Parametern gehören die Zylindertemperatur (z. B. 270 °C für PMMA, 180 °C für PE), die Schneckendrehzahl und der Gegendruck, der für eine gleichmäßige Mischung sorgt.

Als nächstes wird die Einspritzung Stufe treibt die Schnecke vorwärts und drückt den geschmolzenen Kunststoff in den Formhohlraum. Einspritzgeschwindigkeit und -druck sind entscheidend und beeinflussen die Oberflächenbeschaffenheit und die strukturelle Integrität des Teils. Nachdem die Form gefüllt ist, Verpackungsdruck wird angewandt, um die Schrumpfung des Materials beim Abkühlen auszugleichen. Dieser beträgt in der Regel 30-50% des Einspritzdrucks. Es folgt die NachdruckDadurch wird der Druck aufrechterhalten, bis der Anschnitt - der Eintrittspunkt in den Formhohlraum - gefriert und das Material nicht mehr zurückfließen kann.

Kühlungdie gleichzeitig mit der Pack- und Haltephase stattfindet, verfestigt das Kunststoffteil. Das Kühlmittel zirkuliert durch Kanäle in der Form, um die Wärme abzuführen. Die Abkühlzeit wird in erster Linie durch den dicksten Wandabschnitt des Teils bestimmt. Sobald das Teil ausreichend fest ist, wird die Auswurf Phase beginnt. Auswerferstifte, -hülsen oder -platten drücken das fertige Teil vorsichtig aus der Form, ohne es zu beschädigen. Die Formkonstruktion und die Teilegeometrie bestimmen die am besten geeignete Ausstoßmethode, um eine saubere Entformung zu gewährleisten.

Tipps zur Gestaltung von Spritzgussteilen

Dank der Skalierbarkeit und Einheitlichkeit des Verfahrens können einfache bis sehr komplizierte Kunststoffspritzgussteile sowie Millionen von identischen Teilen hergestellt werden. Werkzeugbau und Wartung sind teuer, und der Wechsel von Werkzeugen ist eine Herausforderung.

Spritzgegossene Teile: Maximieren Sie ihre Vorteile

- Konsistenz ist der Schlüssel. Achten Sie darauf, dass Ihre Wände überall gleich dick sind. Die Wände sollten im Durchschnitt 2-3 mm dick sein. Standard-Spritzgussverfahren empfehlen eine Mindeststärke von 1 mm und eine Höchststärke von 4 mm.

- Glatt übertrumpft scharf. Glätten Sie Wandübergänge, wann immer möglich.

- Entwurf. A Entformungsschräge kann bei der Konstruktion Ihres Teils zu Problemen führen. Das Hinzufügen eines Entformungswinkels zu Ihren Flächen ist hilfreich, um das Teil aus dem Werkzeug zu lösen, kann aber auch Probleme verursachen, insbesondere bei Gegenstücken. Bei unstrukturierten Kernflächen und mindestens drei Grad bei strukturierten Hohlraumflächen wird ein Mindestentformungswinkel von einem Grad empfohlen.

- Wenn möglich, halten Sie sich von Oberflächen mit Nullzug fern. Im Falle einer zugfreien Zone sollten Sie versuchen, diese auf einen Teil der Fläche zu beschränken, nicht auf die gesamte Oberfläche.

- Halten Sie es einfach. Versuchen Sie, Hinterschneidungen zu vermeiden (einen Bereich zu formen, der nicht einfach durch Öffnen und Schließen des Werkzeugs geformt werden kann). Wenn dies nicht möglich ist, können mit Hebern und Schiebern Merkmale geformt werden, die in der Hauptzugrichtung hinterschnitten sind. Wenn dies der Fall ist, lassen Sie mindestens die 2- bis 3-fache Breite des Merkmals frei, damit sich der Heber oder Schlitten bewegen kann.

- Fluss von dick nach dünn. Kunststoff fließt besser durch Merkmale, wenn er von der dickeren zur dünneren Wand fließt, beginnend am Anschnitt (wo der Kunststoff in das Teil fließt, um es zu füllen).

- Es ist schlecht, Waschbecken zu haben (Verdichtungen auf Oberflächen, die dadurch entstehen, dass sich dickere Kunststoffteile beim Abkühlen abschwächen). Es ist wichtig, diese Richtlinien zu befolgen, um das Auftreten von Unreinheiten auf kosmetischen Oberflächen zu minimieren oder zu beseitigen:

- Achten Sie darauf, dass wichtige kosmetische Oberflächen auf der Rückseite keine Anschnitte, Rippen, Schraubdome usw. aufweisen;

- Die Rippenhöhe sollte dreimal geringer sein als die Wandstärke;

- Für Rippenböden sollten 60% oder weniger der Wandstärke verwendet werden.

- Territorien werden durch Bezugspunkte definiert. Um die Schnittstelle und die Interaktion zwischen den Teilen festzulegen, verwenden Sie Bezugspunkte (Merkmale, die als Referenzpunkte für die Teile dienen). Wenn eine Konstruktionsabsicht auf eine Bezugsstruktur abgestimmt ist, kann ein Produkt ordnungsgemäß funktionieren.

- Gegen ein Verhör ist nichts einzuwenden. Unter DFM (Design for Manufacturing) teilt der Gießer sein Verständnis des Entwurfs mit, insbesondere in Bezug auf die Position von Stiften, Anschnitten und Trennlinien (die das Zusammenspiel der Teile beeinflussen können). Hinterfragen Sie das Design anhand von Prüfberichten.

- Erstellen Sie häufig und frühzeitig Prototypen. Heutige Prototyping-Techniken, einschließlich des 3D-Drucks, können die Materialkosten senken, indem sie es ermöglichen, Komponenten und/oder das gesamte Teil zu modellieren, bevor teure Werkzeuge gebaut werden müssen.

Konstruktionsrichtlinien für das Spritzgießen

Grundlegende Regeln für starke, einfach herzustellende Kunststoffteile

Wanddicke

- Dicke behalten einheitlich im gesamten Teil

- Die meisten Kleinteile: 2-3mm dick

- Änderungen vornehmen allmählich, nicht plötzlich

- Verhindert Verformungen, Einfallstellen und Spannungen

Ecke Kurven

- Innenecken: 0.5-0.75x Wandstärke

- Äußere Ecken: 1.5x Wandstärke

- Eliminiert Spannungskonzentrationspunkte

- Verbessert den Kunststofffluss und die Formtrennung

Auswahl des Materials

- Erwägen Sie Stärke Anforderungen

- Konto für Schrumpfung Eigenschaften

- Bewerten Sie Umwelt Belastung

- Beeinflusst die Wandstärke und den Zugbedarf

Auswurf & Trennungslinie

- Plan früh im Entwurfsprozess

- Bestimmt die Platzierung von Rippen und Löchern

- Vereinfacht den Formenbau

- Vermeidet sichtbare Nahtlinien

Rippen

- Die Dicke: 50-75% der Wandstärke

- Höhe: Max 2.5-3x Dicke

- Abstände: 2x Dicke auseinander

- Entwurf: 0.5-1.5° pro Seite

- Gebogener Sockel: 0.25-0.5x Dicke

Löcher

- Abstand von Kanten: 1+ Durchmesser

- Tiefe der Sacklöcher: 2-4x Breite

- Tiefe der Durchgangslöcher: 3-10x Breite

- Hinzufügen von Vorsprüngen und Rippen zur Verstärkung

Entwurfswinkel

- Minimum: 0.5° für glatte Oberflächen

- Standard: 1-2° für die meisten Anwendungen

- Strukturierte Oberflächen: 3-5°

- hinzufügen 1° pro Zoll Tiefe

Schnelle Gestaltungsregeln

Wichtige Kontrollpunkte für erfolgreiches Spritzgießen

Beibehaltung einer einheitlichen Wandstärke mit allmählichen Übergängen

Abgerundete Ecken verbessern den Kunststofffluss und verringern die Belastung

Verwendung von Rippen für mehr Festigkeit ohne zusätzliche Masse

Verstärkung der Löcher durch Nocken und Verbindungsrippen

Entlastungswinkel sorgen für leichten Teileauswurf

Entwurf einer Auswurfstrategie von Anfang an

Fehlersuche beim Spritzgießen

| PROBLEM | REASON |

|---|---|

| 1. Kurzer Schuss | Die von Kunststoffspritzgießern hergestellten Kunststoffteile weisen unregelmäßige und unvollständige Kanten auf. Sie treten in der Regel am weitesten Punkt des Anschnitts, an den Wurzeln der dünnen und langen Rippen auf. |

| 2, Schrumpfung | Gelegentlich, ein Ort, 1. wenn die Materialstärke ungleichmäßig ist, 2. dicken Abschnitt des Spritzgussteils, 3. boss und Rippe Abschnitt. Aufgrund der Schrumpfung, die Kunststoffteile entwickeln Delle, ungleichmäßig, und wellig unter schwachem Licht |

| 3, Blitzlicht | Eine Teilekante mit einer besonders dünnen Kunststoffschicht findet sich häufig an folgenden Stellen: 1. Trennebene; 2. beweglicher Kern; 3. Position des Auswerferstifts, Position des Vorsprungs, Position des Lochs, Position des Schnappers |

| 4. Blasen | Die Blasen auf der Kunststoffoberfläche haben eine andere Farbe als die umgebenden Farben und sind typisch für 1. Blasen, die durch Gas, Luft und Wassergas verursacht werden, die nicht rechtzeitig freigesetzt werden. 2. Blasen, die durch Schrumpfung entstehen. Die Blasen im transparenten Teil sind besonders ausgeprägt. |

| 5. Linie schweißen | Wenn mehrere Schmelzfronten zusammentreffen, entsteht auf der Oberfläche eines Kunststoffteils ein tiefer Schweißpunkt. Am häufigsten tritt dies am Zusammenfluss mehrerer Schmelzfronten auf. |

| 6, Brennen | Es handelt sich nicht um eine ebene Fläche. Es handelt sich in der Regel um dunkle oder schwarze Flecken, die in der Regel an Stellen zu finden sind, an denen sich das Gas nur schwer einfüllen und einfangen lässt. |

| 7, Schwarze Flecken | Auf der Oberfläche der Kunststoffteile sind schwarze Verunreinigungen zu sehen, die vor allem durch die Verwendung von gemischten Materialien verursacht werden. |

| 8. Verfärbung | Der leichte Farbunterschied zwischen dem tatsächlichen Kunststoffteil und der gewünschten Farbe ist sehr offensichtlich und liegt in der Regel daran, dass das Pigment nicht korrekt ist, das Mischungsverhältnis nicht stimmt oder die Form auf die falsche Temperatur eingestellt ist. |

| 9. Falten | Die Kunststoffteile zeigen Wellenlinien auf der Oberfläche, die durch das Abkühlen des fließenden Harzes verursacht werden. |

| 10. Verformung | Die Kunststoffteile weisen Verwerfungen, Wellen und Rundungen auf, was besonders häufig bei Vorsprüngen, Rippen und rund geformten Spritzgussteilen der Fall ist. Diese sind vor allem bei PP-Spritzgussteilen üblich. |

| 11. Falsche Materialien | Im Gegensatz zu den spezifizierten Materialien kann man hier das Verpackungsetikett, die Dichte, die Brennkontinuität, die Farbe der Flamme, die Farbe des Rauchs und die Länge der Flammen prüfen. |

| 12. An der Form festhalten | Unvollständige Kunststoffteile, die in der Kavität verbleiben, im Gegensatz zu Short-Shot, oder aufgrund der mangelnden Gestaltung des Werkzeugauswerfersystems ist das Kunststoffteil schwer aus der Kavität auszustoßen, im Allgemeinen in dünnwandigen Bereichen, Vorsprüngen und Schnappern. |

| 13. Kratzer | Die Oberfläche der Kunststoffteile reibt beim Auswerfen an der Oberfläche des Hohlraums, so dass viele von ihnen Kratzer auf der Oberfläche aufweisen. |

| 14, Überlauf | Sie wird in der Regel durch eine Beschädigung der Kavität verursacht und tritt an der aktiven Sektion, den Vorsprüngen, den Auswerferstiften und der Trennfläche auf. |

Vor- und Nachteile des Kunststoffspritzgießens

Wir alle wissen, dass Kunststoffe im täglichen Leben eine wesentliche Rolle spielen (und ja, auch wenn wir es sagen, wir befürworten eine nachhaltige und effektive Verwendung von Kunststoffen). Mit dem Spritzgießen wurde in dieser Branche eine neue Art der Kunststoffherstellung eingeführt. Mit dieser Technik kann eine Vielzahl von Kunststoffprodukten auf einfache und kosteneffiziente Weise hergestellt werden.

Profis:

Exaktheit

Das Kunststoffspritzgießen ist ein präzises Verfahren, mit dem sich fast alle Arten von Teilen herstellen lassen. Mit diesem Verfahren lassen sich aufgrund seiner Effizienz und Zweckmäßigkeit beliebige Formen mit komplexen Geometrien herstellen. Dieses Verfahren ermöglicht auch die Herstellung von Teilen mit komplexen Geometrien. Darüber hinaus können mit diesem Verfahren große Stückzahlen hergestellt werden, was es für die Massenproduktion geeignet macht.

Schnelles Verfahren

Das Spritzgießen ist bequemer und schneller als herkömmliche Spritzgießtechniken. Es dauert 15 bis 20 Sekunden, bis der Produktionszyklus abgeschlossen ist. Spritzgussmaterialien unterscheiden sich in ihrer Struktur, was sich auf die Arbeitsgeschwindigkeit auswirkt. Spritzguss ist ein kontinuierliches Verfahren, das die Herstellung großer Mengen von Produkten in kurzer Zeit ermöglicht. Dies ist besonders nützlich, wenn es sich um Produkte mit hoher Nachfrage handelt.

Kosten-Wirksamkeit

Da das Spritzgießen in der Regel automatisch abläuft, werden die Kosten für die Überwachung minimiert. Anstatt mehrere Mitarbeiter für verschiedene Aufgaben einzustellen, können Sie einen Ihrer Angestellten für die Bedienung der Maschine schulen.

Das Spritzgussverfahren ist im Vergleich zu anderen Verfahren, bei denen Metallformen oder Gesenke verwendet werden, kostengünstig. Das macht es ideal für kleine Unternehmen und Neugründungen, die Kosten sparen und dennoch hochwertige Produkte herstellen wollen.

Nachhaltigkeit

Aus ökologischer Sicht ist es wichtig, dass die Hersteller von Spritzgussteilen die positiven und negativen Aspekte ihrer Produktion abwägen. Das Kunststoffspritzgießen ist nicht nur praktisch, sondern auch eine nachhaltige Methode zur Verringerung der Umweltauswirkungen. Im Gegensatz zu einem neuen Produkt verbraucht das Spritzgießen nur eine begrenzte Menge an Ressourcen und konzentriert sich stärker auf das Recycling.

Vielseitigkeit

In den letzten Jahren haben sich die Spritzgießtechniken stark weiterentwickelt. Die technologischen und maschinellen Möglichkeiten sind vielfältig. Das Gute am Spritzgießen ist, dass es weltweit verbreitet ist. Wenn also etwas schief geht, ist es leicht zu beheben.

Das Spritzgießen ist ein sehr vielseitiges Verfahren. Es kann zur Herstellung von fast allem verwendet werden, was man sich vorstellen kann - von kleinen Kunststoffteilen für elektronische Geräte bis hin zu großen Komponenten für Autos und Lastwagen. Die einzigen Grenzen sind die der Spritzgießmaschine selbst und des zu verarbeitenden Materials. Maschinen gibt es in allen Formen und Größen, von Tischmodellen, die so kleine Produkte wie eine Handyhülle herstellen können, bis hin zu riesigen Industriemaschinen, die alles herstellen können, von Autositzen bis hin zu Flugzeugflügeln.

Nachteile:

Normalerweise herrscht die Auffassung vor, dass das Spritzgussverfahren die einzige geeignete und kostengünstige Methode zur Herstellung von Kunststoffteilen für die Massenproduktion ist. In Wirklichkeit hat das Kunststoffspritzgießen jedoch viele Nachteile, die ernsthaft in Betracht gezogen werden sollten, bevor eine endgültige Entscheidung getroffen wird.

Kosten für Werkzeuge und Pressen

Das Spritzgießen ist ein teures Verfahren für die Einrichtung. Sie müssen sowohl für die Spritzgussmaschine als auch für das Rohmaterial bezahlen.

Die Werkzeugkosten sind einer der größten Kostenfaktoren bei spritzgegossenen Produkten. Die Kosten für die Herstellung von Formen können aufgrund ihrer Komplexität und der hohen Qualität, die sie erfordern, sehr teuer sein. Zusätzlich zu den Werkzeugkosten fallen auch Wartungskosten an, die die Reparatur oder den Ersatz von kaputten Werkzeugen oder abgenutzten Formen umfassen, was sehr kostspielig sein kann.

zeitaufwendig

Das Spritzgießen ist ein zeitaufwändiger Prozess. Es dauert nicht nur Wochen oder Monate, um Ihre Spritzgussformen zu entwerfen, sondern auch der eigentliche Spritzgussprozess selbst kann zwischen drei und sieben Tagen dauern.

Facharbeiter

Eines der wichtigsten Elemente bei der Herstellung eines hochwertigen Kunststoffprodukts sind Präzision und Genauigkeit. Um diese Eigenschaften zu gewährleisten, sind Präzision, Genauigkeit und qualifizierte Arbeitskräfte erforderlich, um ein Qualitätsprodukt herzustellen. Um ein hochwertiges spritzgegossenes Produkt herzustellen, müssen Unternehmen diese Faktoren berücksichtigen und dafür sorgen, dass ihre Kunststoffprodukte die gewünschten Ergebnisse erzielen.

Herstellungsfehler

Das Spritzgießen ist eines der genauesten Verfahren, das es gibt, aber es kann auch ungenau sein. Diese Ungenauigkeit kann zu Herstellungsfehlern führen, die Unternehmen Geld und Zeit kosten können. Für Unternehmen ist es wichtig, diese Fehler zu kennen, damit sie sie korrigieren können, bevor sie Schaden anrichten.

schwer zu recyceln und zu entsorgen

Das Spritzgießen ist ein nicht nachhaltiges Verfahren, das zu Abfall und Umweltverschmutzung führt. Daher sind die Spritzgießer dafür verantwortlich, sicherzustellen, dass ihre Produkte effektiv recycelt werden. Dies kann schwierig sein, weil es die Koordination zwischen mehreren Parteien erfordert: dem Unternehmen, das das Produkt herstellt, dem Unternehmen, das es verkauft, und den Verbrauchern, die es nach dem Kauf verwenden. Viele Unternehmen nehmen diese Verantwortung nicht ernst genug, was zur Kunststoffverschmutzung auf unserem Planeten führt.

Das Recycling von Spritzgussteilen ist aufgrund ihrer komplexen Formen und Größen schwierig und erfordert spezielle Maschinen, um sie richtig zu verarbeiten. Da diese Teile außerdem aus mehreren Materialien (Kunststoff, Metall oder Gummi) bestehen, sind für sie unterschiedliche Recyclingverfahren erforderlich, so dass sie noch schwieriger zu recyceln sind als andere Arten von Kunststoffabfällen wie Flaschen oder Tüten.

Die 6 verschiedenen Arten des Kunststoffspritzgießens

Es gibt verschiedene Arten von Kunststoff-Formteilen, die jeweils ihre eigenen Merkmale und Vorteile haben. Hier sind sechs gängige Arten des Kunststoffspritzgießens:

- Spritzgießen: Dies ist eine gängige Methode zur Herstellung großer Mengen von Kunststoffteilen. Dabei wird geschmolzener Kunststoff in einen Formhohlraum gespritzt, wo er abkühlt und in der gewünschten Form erstarrt. Das Spritzgießen ist schnell und effizient und ermöglicht die Herstellung hochpräziser und gleichmäßiger Teile.

- Blasformen: Dieses Verfahren wird zur Herstellung hohler Kunststoffteile wie Flaschen und Behälter verwendet. Dabei wird der Kunststoff erhitzt, bis er geschmeidig ist, und dann mit Luftdruck in einen Formhohlraum geblasen. Blasformen wird häufig für große, komplexe Teile mit dünnen Wänden verwendet.

- Strangpressen: Bei diesem Verfahren wird der Kunststoff geschmolzen und durch eine Düse gepresst, um eine kontinuierliche Form zu erzeugen, z. B. ein Rohr oder eine Platte. Die entstandene Form wird dann auf die gewünschte Länge geschnitten. Das Strangpressen wird häufig für Produkte mit konstantem Querschnitt, wie Rohre und Schläuche, verwendet.

- Thermoformung: Bei diesem Verfahren wird eine Kunststoffplatte erhitzt, bis sie biegsam ist, und dann mit Hilfe von Vakuumdruck über einer Form geformt. Das Thermoformen wird zur Herstellung einer breiten Palette von Produkten verwendet, darunter Becher, Schalen und Verpackungsmaterial.

- Rotationsgießen: Bei diesem Verfahren wird eine Form mit pulverförmigem Kunststoff gefüllt und dann in einem Ofen gedreht, um den Kunststoff gleichmäßig zu verteilen. Die Form wird dann abgekühlt und das entstandene Teil wird entnommen. Rotationsgießen wird häufig für große, hohle Teile mit komplexen Formen verwendet.

- Formpressen: Bei diesem Verfahren wird eine Kunststoffladung erhitzt und unter hohem Druck in einen Formhohlraum gepresst. Das Formpressen wird in der Regel für die Produktion mittlerer bis hoher Stückzahlen von Teilen mit einfachen Formen und gleichmäßigen Wandstärken verwendet.