qué es el moldeo por inyección de plásticos

El proceso de moldeo por inyección de plásticos implica el uso de moldes para crear piezas mediante la inyección de material. La industria de fabricación de plásticos utiliza este método para la creación de componentes porque ofrece resultados de precisión y alta eficiencia junto con la capacidad de crear formas intrincadas. Los fabricantes de los sectores de automoción, bienes de consumo y dispositivos médicos prefieren este método porque combina la rentabilidad con la escalabilidad.

[guía_de_inyección]

La piedra angular de la fabricación moderna

Esta guía proporciona una exploración interactiva del moldeo por inyección de plástico, un proceso fundamental para producir piezas de plástico complejas a escala. Desde el ciclo fundamental hasta los materiales avanzados y la resolución de problemas, esta herramienta está diseñada para hacer accesible y atractiva la información técnica compleja. Utilice la navegación de la izquierda para explorar las distintas facetas de esta versátil tecnología.

Versatilidad inigualable

Permite la producción de piezas con geometrías intrincadas, por lo que resulta esencial para industrias que van desde la automoción hasta la medicina.

Rentabilidad a gran escala

Aunque el utillaje inicial es una inversión importante, el bajo coste por pieza en tiradas de gran volumen lo hace muy económico.

Diversidad material

Compatible con una amplia gama de polímeros termoplásticos y termoestables, lo que permite adaptar las propiedades de las piezas.

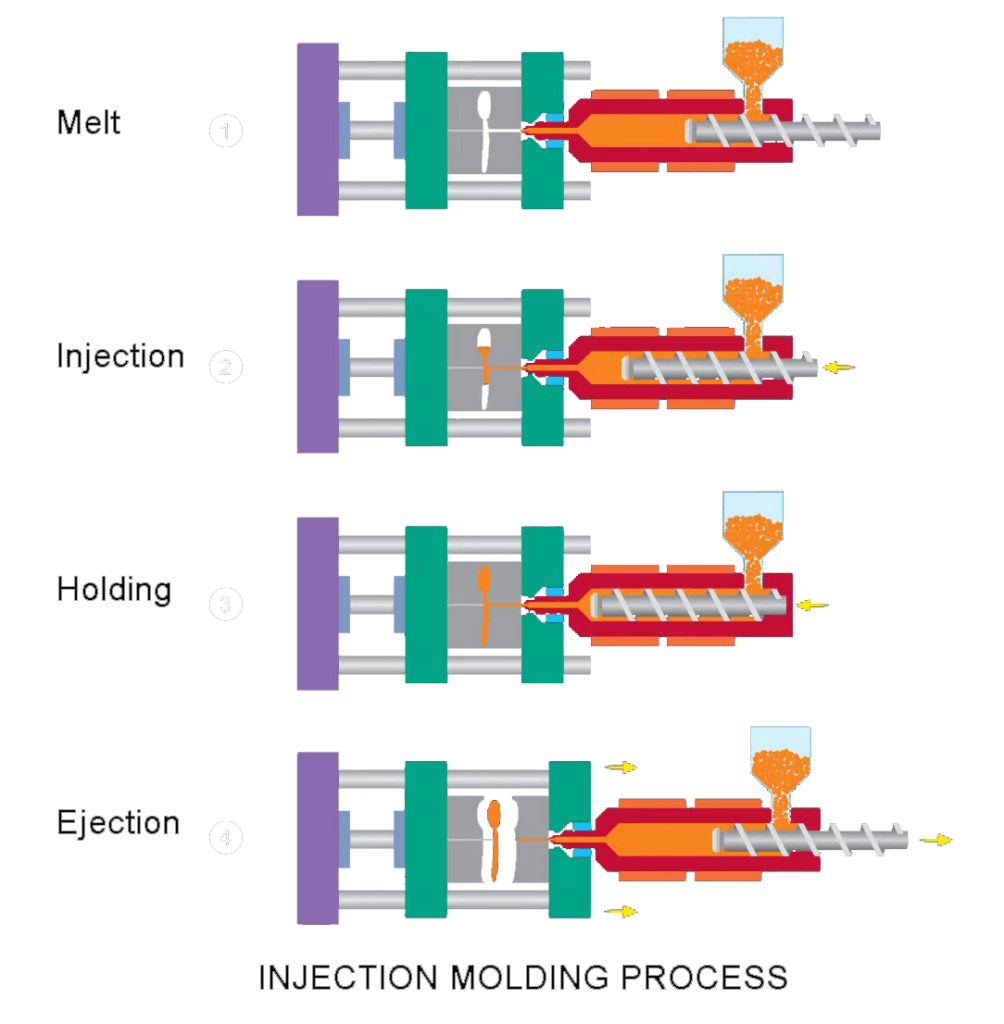

El ciclo de moldeo por inyección

El proceso de moldeo por inyección es una secuencia de acontecimientos que se repiten para producir piezas de forma eficaz. Cada etapa es fundamental para garantizar la calidad del producto final. Haga clic en cada etapa para obtener más información sobre su función en el ciclo. La etapa de enfriamiento suele ser la más larga, lo que afecta significativamente al tiempo total del ciclo y a la productividad.

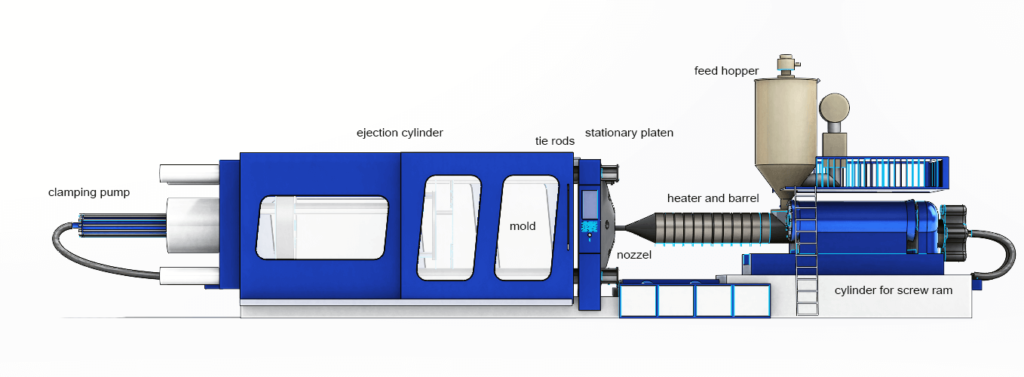

Anatomía de la máquina

Una máquina de moldeo por inyección es una sofisticada mezcla de mecánica de alta fuerza y control de precisión, compuesta principalmente por dos secciones: la unidad de inyección y la unidad de cierre. La unidad de inyección funde e inyecta el plástico, mientras que la unidad de cierre mantiene el molde cerrado contra una inmensa presión. Explore el siguiente diagrama interactivo para comprender cómo funcionan conjuntamente estos componentes.

Unidad de inyección

Unidad de sujeción

El corazón del proceso: Diseño de moldes

El molde es una herramienta de precisión que determina la forma, la calidad y el acabado de la pieza final. Su diseño implica un delicado equilibrio de múltiples principios para garantizar la fabricabilidad y evitar defectos. A continuación se exponen algunas de las consideraciones de diseño más importantes en la ingeniería de moldes.

Espesor de pared uniforme

La regla más importante. Las paredes uniformes favorecen un enfriamiento y una contracción uniformes, evitando defectos como alabeos y marcas de hundimiento. Las transiciones de grosor deben ser siempre graduales.

Ángulos de calado

Una ligera conicidad (1-2° típica) en las paredes verticales. Esto es esencial para permitir que la pieza se expulse fácilmente del molde sin daños ni marcas de arrastre.

Canales de refrigeración

Una red de canales dentro del molde que hace circular el refrigerante. Una refrigeración eficiente y uniforme es clave para reducir el tiempo de ciclo y garantizar la estabilidad dimensional.

Ventilación

Diminutos canales que permiten la salida del aire atrapado a medida que el plástico fundido llena la cavidad. Una ventilación inadecuada provoca defectos como marcas de quemaduras y piezas incompletas (disparos cortos).

Sistema de compuertas y correderas

La vía por la que se desplaza el plástico desde la boquilla hasta la cavidad de la pieza. Su diseño (tamaño, forma, ubicación) influye decisivamente en el llenado de la pieza, su aspecto y el desperdicio de material.

Sistema de eyección

Mecanismo (por ejemplo, pasadores eyectores) que empuja la pieza acabada fuera del molde. Debe aplicar la fuerza uniformemente para evitar distorsionar o dañar la pieza.

Explorador de materiales

La elección del plástico es fundamental, ya que determina la resistencia, la flexibilidad, la resistencia a la temperatura y el coste de la pieza. Los materiales se dividen en dos categorías principales: Los termoplásticos (que pueden volver a fundirse) y los termoestables (que se someten a un curado químico irreversible). Utilice los controles siguientes para comparar sus propiedades.

Solucionador de problemas

Incluso en un proceso controlado pueden producirse defectos. Identificar el indicio visual de un defecto es el primer paso para diagnosticar la causa raíz, que puede proceder del proceso, el molde o el material. Haga clic en un defecto común para ver sus causas y soluciones típicas.

¿Cómo se compara el moldeo por inyección?

El moldeo por inyección destaca en la producción de grandes volúmenes de piezas sólidas, pero otros procesos de fabricación se adaptan mejor a diferentes necesidades. Utilice el siguiente gráfico para ver una comparación visual de atributos clave como la velocidad, el coste y la libertad de diseño entre las distintas tecnologías.

El futuro del moldeo por inyección

Aunque se trata de una tecnología madura, el moldeo por inyección evoluciona continuamente. Las tendencias clave están empujando al sector hacia una mayor eficiencia, sostenibilidad y complejidad, impulsadas por los principios de la Industria 4.0 y la ciencia avanzada de materiales.

Fabricación inteligente (IIoT)

Los sensores de máquinas y moldes proporcionan datos en tiempo real para el mantenimiento predictivo, el control adaptativo de procesos y la garantía de calidad automatizada. Este enfoque basado en datos minimiza el tiempo de inactividad y mejora la coherencia.

Refrigeración conforme

Utilizando la impresión 3D para crear canales de refrigeración que siguen perfectamente la forma de la pieza. Esto reduce drásticamente el tiempo de enfriamiento (la parte más larga del ciclo), mejorando la productividad y la calidad de las piezas.

Decoración multimaterial y en molde

Combinar diferentes plásticos (por ejemplo, duros y blandos) o incrustar etiquetas decorativas en un solo paso. Esto elimina el ensamblaje, crea piezas más resistentes y permite diseños avanzados.

Sostenibilidad

El gran impulso dado al uso de plásticos reciclados y de origen biológico, unido a la eficiencia energética de las máquinas totalmente eléctricas, reduce la huella ambiental del proceso de fabricación.

Etapas del proceso de moldeo por inyección de plásticos

- Calentamiento de pellets de plástico: El primer paso consiste en calentar los gránulos de plástico dentro de una tolva hasta que pasan a estado líquido.

- Inyección en el molde: El plástico fundido se inyecta a alta presión en un molde, a través del cual se rellena la cavidad.

- Tratamiento de refrigeración: El molde recibe un tratamiento de enfriamiento tras la solidificación del plástico para crear la forma deseada de la pieza.

- Apertura de moldes: La pieza acabada queda disponible tras la apertura del molde, cuando éste alcanza la temperatura de enfriamiento.

- Operaciones de acabado: Las operaciones de acabado adicionales, incluidos el recorte y la pintura, se utilizan para finalizar la pieza después de la producción.

Hoy en día, el moldeo por inyección es una de las formas más utilizadas para fabricar productos de plástico. Permite fabricar íntegramente una pieza de plástico a partir de un solo ciclo. Elastómeros, duroplasty elastómeros.

Un proceso de moldeo por inyección

El proceso de moldeo por inyección comienza con pequeños gránulos uniformes de plástico en bruto, que se introducen por gravedad en un cilindro de inyección. Aquí, la cinta térmica y la fricción de un tornillo giratorio funden el plástico. A continuación, este plástico fundido, medido con precisión para un ciclo, se inyecta a alta presión en un molde, que es la forma negativa de la pieza final.

El ciclo del proceso consta de varias etapas clave: llenado, inyección, envasado, mantenimiento, enfriamiento y desmoldeo. Durante el llenado etapa, el tornillo plastifica los gránulos y los traslada a una cámara de preinyección. Los parámetros críticos incluyen la temperatura del cilindro (por ejemplo, 270°C para PMMA, 180°C para PE), la velocidad del tornillo y la contrapresión, que garantiza una mezcla uniforme.

A continuación, el inyección impulsa el tornillo hacia delante, forzando el plástico fundido en la cavidad del molde. La velocidad y la presión de inyección son vitales, ya que influyen en el acabado superficial y la integridad estructural de la pieza. Después de llenar el molde, presión de embalamiento para compensar la contracción del material al enfriarse. Suele ser de 30-50% de la presión de inyección. A continuación se aplica presión de mantenimientoque mantiene la presión hasta que la compuerta -el punto de entrada a la cavidad del molde- se congela, impidiendo que el material vuelva a salir.

Refrigeraciónque se produce simultáneamente con las fases de empaquetado y mantenimiento, solidifica la pieza de plástico. El refrigerante circula por los canales del molde para eliminar el calor. El tiempo de enfriamiento viene determinado principalmente por la sección de pared más gruesa de la pieza. Una vez que la pieza es lo suficientemente rígida, el eyección comienza la fase de desmoldeo. Los pasadores, manguitos o placas de expulsión empujan cuidadosamente la pieza acabada fuera del molde sin causar daños. El diseño del molde y la geometría de la pieza dictan el método de expulsión más adecuado para garantizar un desmoldeo limpio.

Consejos de diseño para el moldeo por inyección

Es posible fabricar desde piezas de plástico moldeadas por inyección sencillas hasta extremadamente complicadas, así como millones de artículos idénticos, gracias a la escalabilidad y uniformidad del proceso. Construcción de herramientas y mantenimiento son caros, y cambiar de herramienta es todo un reto.

Piezas moldeadas por inyección: maximice sus ventajas

- La coherencia es la clave. Asegúrese de que las paredes tienen el mismo grosor en toda la pieza. Las paredes deben tener un grosor medio de 2-3 mm. Los procesos estándar de moldeo por inyección recomiendan un mínimo de 1 mm y un máximo de 4 mm.

- La suavidad supera a la nitidez. Suavice las transiciones de las paredes siempre que sea posible.

- Borrador. A ángulo de calado puede causar problemas de diseño en su pieza. Añadir un ángulo de desmoldeo a las caras es útil para liberar la pieza de la herramienta, pero también puede causar problemas, sobre todo en las piezas con acabado mate. Se recomienda un ángulo de desmoldeo mínimo de un grado en las superficies de núcleo no texturizadas y de al menos tres grados en las superficies de cavidad texturizadas.

- Si es posible, aléjese de las superficies con corriente de aire nula. En el caso de una zona de tiro cero, debe intentar limitarlo a una parte de la cara, en lugar de a toda la superficie.

- Hazlo sencillo. Intenta evitar el destalonado (formación de un área que no se puede moldear simplemente abriendo y cerrando la herramienta). Cuando lo simple no funciona, los elevadores y las correderas permiten formar rasgos que son destalonados en la dirección de tracción principal. Si es así, deje al menos 2 ó 3 veces la anchura del elemento para permitir que el elevador o la corredera se desplacen.

- Flujo de grueso a fino. El plástico fluirá mejor a través de las piezas si lo hace desde las paredes más gruesas hacia las más finas, comenzando en la entrada (donde el plástico fluye hacia el interior de la pieza para rellenarla).

- Es malo tener fregaderos (densidades en las superficies causadas por secciones más gruesas de plástico que se ralentizan al enfriarse). Es importante seguir estas directrices para minimizar o eliminar la aparición de manchas en las superficies cosméticas:

- Asegúrese de que las superficies estéticas importantes no tengan rejillas, nervaduras, salientes de tornillos, etc. en la parte posterior;

- La altura de la costilla debe ser tres veces menor que el grosor de la pared;

- 60% o menos del espesor de la pared debe ser utilizado para las bases de las costillas.

- Los territorios se definen por datums. Para establecer la interfaz y la interacción entre las piezas, se utilizan puntos de referencia (características que sirven como puntos de referencia para las piezas). Cuando una intención de diseño coincide con una estructura de puntos de referencia, un producto puede funcionar correctamente.

- Los interrogatorios no tienen nada de malo. En DFM (diseño para fabricación), el moldeador comunica su comprensión del diseño, especialmente en lo que respecta a la ubicación de los pasadores, la ubicación de las compuertas y las líneas de separación (que podrían afectar a la forma en que interactúan las piezas). Interrogar el diseño mediante informes de inspección.

- Crear prototipos a menudo y en una fase temprana. Las técnicas actuales de creación de prototipos, incluida la impresión en 3D, pueden reducir los costes de material al permitir modelar componentes y/o la pieza completa antes de construir costosas herramientas.

Directrices de diseño de moldeo por inyección

Reglas esenciales para conseguir piezas de plástico resistentes y fáciles de fabricar

Espesor de pared

- Mantener espesor coherente en toda la parte

- La mayoría de las piezas pequeñas: 2-3mm gruesa

- Realizar cambios gradualno repentina

- Evita deformaciones, marcas de hundimiento y tensiones

Curvas de esquina

- Esquinas interiores: 0.5-0.75x espesor de pared

- Esquinas exteriores: 1.5x espesor de pared

- Elimina los puntos de concentración de tensiones

- Mejora la fluidez del plástico y el desmoldeo

Selección de materiales

- Considere fuerza requisitos

- Contabilizar contracción características

- Evalúe medio ambiente exposición

- Afecta al grosor de la pared y a las necesidades de calado

Línea de expulsión y separación

- Plan principios de en el proceso de diseño

- Determina la colocación de las costillas y los orificios

- Simplifica el diseño del molde

- Evita las líneas de costura visibles

Costillas

- Grosor: 50-75% de espesor de pared

- Altura: Max 2.5-3x espesor

- Espaciado: 2x espesor aparte

- Borrador: 0.5-1.5° por lado

- Base curvada: 0.25-0.5x espesor

Agujeros

- Distancia de los bordes: 1+ diámetro

- Profundidad de los agujeros ciegos: 2-4x anchura

- Profundidad de los orificios pasantes: 3-10x anchura

- Añade salientes y nervaduras para reforzar

Ángulos de calado

- Mínimo: 0.5° para superficies lisas

- Estándar: 1-2° para la mayoría de las aplicaciones

- Superficies con textura: 3-5°

- Añadir 1° por pulgada de profundidad

Reglas de diseño rápido

Puntos de control esenciales para el éxito del moldeo por inyección

Mantener un grosor de pared uniforme con transiciones graduales

Las esquinas curvadas mejoran el flujo del plástico y reducen la tensión

Utiliza costillas para aumentar la resistencia sin añadir volumen

Reforzar los orificios con resaltes y nervios de unión

Los ángulos de inclinación facilitan la expulsión de las piezas

Diseñar la estrategia de expulsión desde el principio

solución de problemas de moldeo por inyección

| PROBLEMA | RAZÓN |

|---|---|

| 1. Tiro corto | Las piezas de plástico fabricadas por empresas de moldeo por inyección de plástico tienen bordes irregulares e incompletos. Suele producirse en el punto más alejado de la puerta, las raíces de las nervaduras finas y largas. |

| 2, Encogimiento | De vez en cuando, un lugar 1. cuando el espesor del material es desigual, 2. sección gruesa de la pieza moldeada por inyección, 3. jefe y la sección de la costilla. Debido a la contracción, las piezas de plástico desarrollar abolladuras, desigual, y ondulado bajo poca luz |

| 3, Flash | Un borde de pieza con una capa extrafina de plástico se encuentra a menudo en los siguientes lugares 1. Línea de separación 1. Línea de separación; 2. Núcleo móvil; 3. Posición del pasador de expulsión, posición del saliente, posición del orificio, ubicación del encaje. |

| 4. Burbujas | Las burbujas en la superficie del plástico son de un color diferente de los colores circundantes y son típicas 1. burbujas causadas por gas, aire y agua-gas que no se liberan a tiempo. 2. burbujas causadas por la contracción. Las burbujas en la parte transparente son particularmente distintas. |

| 5. Línea de soldadura | Cuando varios frentes de flujo fundido coinciden entre sí, aparece una marca de soldadura profunda en la superficie de una pieza de plástico. Esto ocurre con mayor frecuencia en la confluencia de múltiples frentes de flujo fundido. |

| 6, Quema | no es una superficie plana. Suelen ser manchas oscuras o negras; normalmente, se encuentran en secciones donde es difícil llenar y atrapar el gas con facilidad. |

| 7, Puntos negros | Se aprecian impurezas negras en la superficie de las piezas de plástico, causadas principalmente por el uso de materiales mezclados. |

| 8. Decoloración | La ligera diferencia de color entre la pieza de plástico real y su color requerido es muy evidente, y generalmente se debe a que el pigmento es incorrecto, la proporción de la mezcla es incorrecta o el molde está ajustado a la temperatura incorrecta. |

| 9. Arrugas | Las piezas de plástico muestran líneas onduladas en la superficie causadas por el enfriamiento de la resina que fluye. |

| 10. Deformación | Las piezas de plástico presentan distorsiones, ondulaciones, curvas, y esto es especialmente común en los resaltes, las nervaduras y las piezas de inyección de forma redonda. Estas son especialmente comunes en el moldeo por inyección de PP. |

| 11. Materiales incorrectos | A diferencia de los materiales especificados, el de aquí se puede identificar comprobando la etiqueta del envase, la densidad, la continuidad de la combustión, el color de la llama, el color del humo y la longitud de las llamas. |

| 12. Pegarse al molde | Permanencia incompleta de la pieza de plástico en la cavidad, a diferencia del tiro corto, o debido a la falta de diseño del sistema eyector del molde, la pieza de plástico es difícil de expulsar de la cavidad, generalmente en zonas de paredes finas, resaltes y broches. |

| 13. Rasca | La superficie de las piezas de plástico roza con la superficie de la cavidad durante la expulsión, por lo que muchas de ellas presentan arañazos en la superficie. |

| 14, Desbordamiento | Generalmente está causada por daños en la cavidad y se produce en la sección activa, los resaltes, los pasadores eyectores y la superficie de separación. |

Ventajas e inconvenientes del moldeo por inyección de plásticos

Todos sabemos que los plásticos desempeñan un papel integral en la vida cotidiana (y sí, aunque lo digamos, abogamos por un uso sostenible y eficaz de los plásticos). El moldeo por inyección introdujo una nueva forma de producir plásticos en esta industria. Con esta técnica se pueden fabricar diversos productos de plástico de forma fácil y rentable.

profesionales:

Exactitud

El proceso de moldeo de plásticos es preciso y puede utilizarse para fabricar casi cualquier tipo de pieza. Utilizando el proceso, es posible obtener cualquier forma con geometrías complejas, debido a su eficacia y a su practicidad. Este proceso también permite fabricar piezas con geometrías complejas. Además, puede utilizarse para producir grandes cantidades de piezas, lo que lo hace adecuado para la producción en serie.

Proceso rápido

El moldeo por inyección es más cómodo y rápido que las técnicas de moldeo tradicionales. El ciclo de producción tarda entre 15 y 20 segundos en completarse. Los materiales de moldeo por inyección difieren en su estructura, lo que afecta a la velocidad de trabajo.moldeo por inyección es un proceso continuo, lo que permite la fabricación de grandes cantidades de productos en un corto período de tiempo. Esto es especialmente útil cuando se trata de productos de gran demanda.

Relación coste-eficacia

El moldeo por inyección suele ser automático, por lo que minimiza los costes de supervisión. En lugar de contratar a varias personas para distintas tareas, puede formar a uno de sus empleados para que utilice la máquina.

El proceso de moldeo por inyección es barato en comparación con otros tipos de procesos que utilizan moldes o matrices metálicas. Esto lo hace ideal para pequeñas empresas y startups que quieren ahorrar costes sin dejar de fabricar productos de alta calidad.

Sostenibilidad

Desde una perspectiva medioambiental, es vital que los fabricantes de moldeo por inyección sopesen los aspectos positivos y negativos de su producción. Además de ser práctico, el moldeo de plástico es también un método sostenible para reducir el impacto medioambiental. A diferencia de un producto nuevo, el moldeo por inyección utiliza una cantidad limitada de recursos y se centra más en el reciclaje.

Versatilidad

En los últimos años, las técnicas de moldeo por inyección se han vuelto mucho más sofisticadas. Las opciones tecnológicas y de maquinaria son abundantes. Lo bueno del moldeo por inyección es que es común en todo el mundo, así que si algo sale mal, es fácil de arreglar.

El moldeo por inyección es un proceso muy versátil. Se puede utilizar para fabricar casi cualquier cosa que se le ocurra, desde pequeñas piezas de plástico para dispositivos electrónicos hasta grandes componentes para coches y camiones. Las únicas limitaciones son las de la propia máquina de moldeo por inyección y el material que se moldea. Hay máquinas de todas las formas y tamaños, desde modelos de sobremesa que pueden fabricar productos tan pequeños como una carcasa de móvil, hasta enormes máquinas industriales capaces de fabricar desde asientos de coche hasta alas de avión.

contras:

Existe la percepción normal de que el método de moldeo por inyección es el único adecuado y eficiente en cuanto a precio para la producción de componentes de plástico para la fabricación en serie. En realidad, el moldeo de plástico tiene muchos inconvenientes que deben considerarse seriamente antes de tomar una decisión definitiva.

Costes de utillaje y prensas

El moldeo por inyección es un proceso caro de instalar. Usted tiene que pagar por la máquina de moldeo por inyección, así como los costes de las materias primas.

Los costes de utillaje son uno de los mayores gastos en los productos moldeados por inyección. El coste de fabricación de moldes puede ser muy elevado debido a su complejidad y a la alta calidad que requieren. Además de los costes de utillaje, también existen costes de mantenimiento que incluyen la reparación o sustitución de herramientas rotas o moldes desgastados, lo que puede resultar bastante costoso.

consume tiempo

El moldeo por inyección es un proceso que requiere mucho tiempo. No solo se tardan semanas o meses en diseñar los moldes de inyección, sino que el propio proceso de moldeo por inyección puede durar entre tres y siete días.

mano de obra cualificada

Uno de los elementos más importantes para fabricar un producto de plástico de calidad es la precisión y la exactitud. Para garantizar estas cualidades, se requiere precisión, exactitud y mano de obra cualificada para producir un producto de calidad. Para producir un producto moldeado por inyección de alta calidad, las empresas deben tener en cuenta estos factores y asegurarse de que sus productos de plástico tienen los resultados deseados.

Defectos de fabricación

El moldeo por inyección es uno de los procesos más precisos que existen, pero también puede ser impreciso. Esta imprecisión puede dar lugar a defectos de fabricación, que pueden costar dinero y tiempo a las empresas. Es importante que las empresas conozcan estos defectos para poder corregirlos antes de que causen daños.

difíciles de reciclar y eliminar

El moldeo por inyección es un proceso insostenible que genera residuos y contaminación. En consecuencia, los moldeadores por inyección tienen la responsabilidad de garantizar que sus productos se reciclan de forma eficaz. Esto puede resultar difícil porque requiere la coordinación de varias partes: la empresa que fabrica el producto, la que lo vende y los consumidores que lo utilizan una vez adquirido. Muchas empresas no se toman esta responsabilidad lo suficientemente en serio, lo que conduce a la contaminación por plásticos en todo nuestro planeta.

Es difícil reciclar piezas moldeadas por inyección debido a sus formas y tamaños complejos, que requieren maquinaria especializada para manipularlas adecuadamente. Además, como estas piezas están hechas de múltiples materiales (plástico, metal o caucho), requieren diferentes tipos de procesos de reciclado, lo que las hace aún más difíciles de reciclar eficazmente que otros tipos de residuos plásticos, como botellas o bolsas."

Los 6 tipos de moldeo de plástico

Existen varios tipos de moldeado de plástico, cada uno con sus propias características y ventajas. He aquí seis tipos comunes de moldeo de plástico:

- Moldeo por inyección: Es un método habitual para producir grandes cantidades de piezas de plástico. Consiste en inyectar plástico fundido en la cavidad de un molde, donde se enfría y solidifica con la forma deseada. El moldeo por inyección es rápido y eficaz, y puede producir piezas muy precisas y uniformes.

- Moldeo por soplado: Este proceso se utiliza para fabricar piezas huecas de plástico, como botellas y recipientes. Consiste en calentar el plástico hasta que se vuelve flexible y, a continuación, utilizar aire a presión para soplarlo en la cavidad de un molde. El moldeo por soplado suele utilizarse para piezas grandes y complejas con paredes finas.

- Moldeo por extrusión: En este proceso, el plástico se funde y se hace pasar por una matriz para crear una forma continua, como un tubo o una lámina. A continuación, la forma resultante se corta a la longitud deseada. El moldeo por extrusión suele utilizarse para productos con una sección transversal constante, como tubos y tuberías.

- Termoformado: Este proceso consiste en calentar una lámina de plástico hasta que sea flexible y, a continuación, darle forma sobre un molde utilizando presión de vacío. El termoformado se utiliza para fabricar una amplia gama de productos, como vasos, bandejas y materiales de envasado.

- Moldeo rotacional: En este proceso, se llena un molde con plástico en polvo y luego se gira en un horno para distribuir el plástico uniformemente. A continuación, se enfría el molde y se retira la pieza resultante. El moldeo rotacional suele utilizarse para piezas huecas de gran tamaño y formas complejas.

- Moldeo por compresión: Este proceso consiste en calentar una carga de plástico y presionarla en la cavidad de un molde a alta presión. El moldeo por compresión suele utilizarse para la producción de volúmenes medios y altos de piezas con formas sencillas y espesores de pared uniformes.