Der ultimative Leitfaden zur Vereinfachung des Designprozesses für neue Produktentwickler

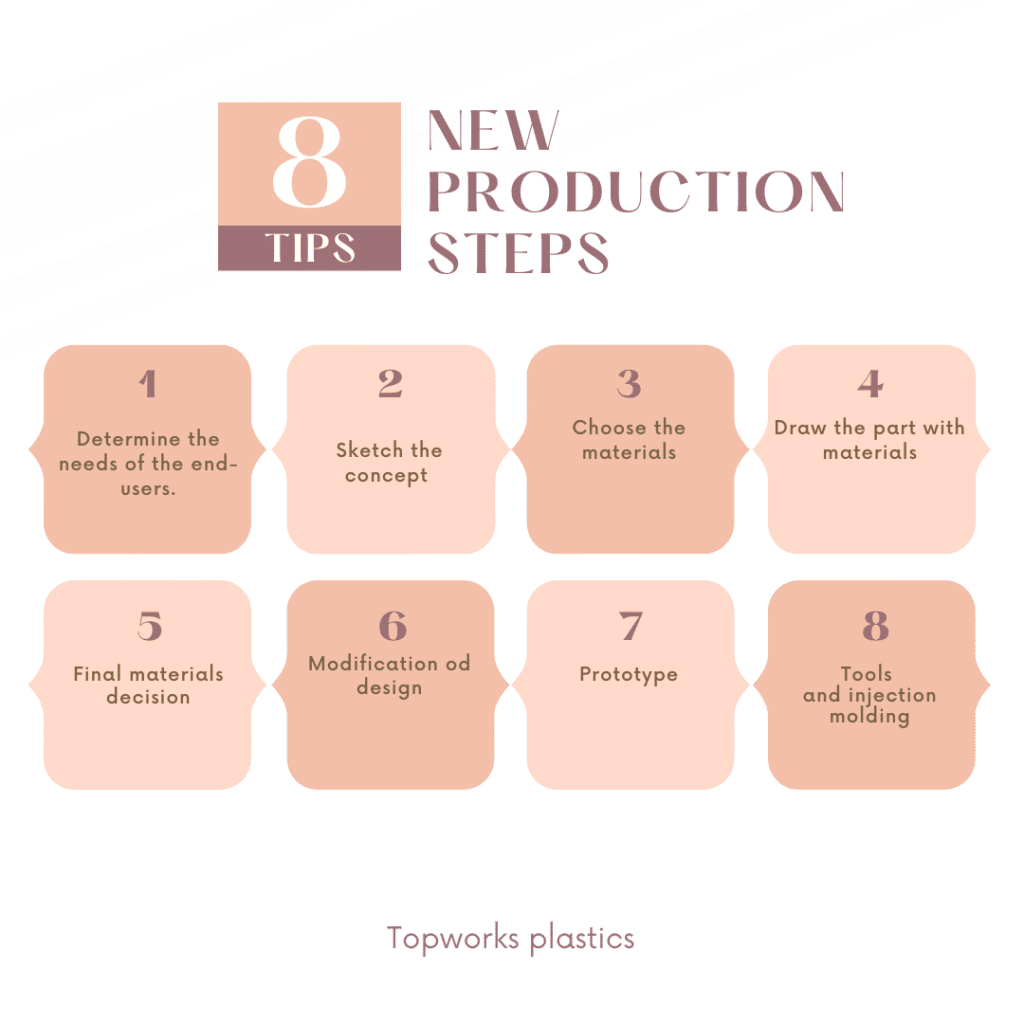

Die Entwicklung eines neuen Produkts ist eine aufregende und zugleich entmutigende Aufgabe. Ob Sie nun ein erfahrener Designer oder ein neuer Produktentwickler sind, der Weg vom Konzept zur Produktion erfordert Präzision und eine gut organisierte Vorgehensweise. Die Website Entwurfsprozess lässt sich in 10 wichtige Schritte unterteilen, von denen jeder dazu beiträgt, dass Ihr Produkt sowohl funktional als auch herstellbar ist. Wenn Sie diese Schritte verstehen und befolgen, können Sie Ihre Arbeitsabläufe straffen und kostspielige Fehler auf dem Weg dorthin vermeiden. Lassen Sie uns diese Schritte im Detail erkunden.

1. Definition der Anforderungen

Der erste und wichtigste Schritt in jedem Designprojekt ist die Definition der Anforderungen. In dieser Phase werden die Hauptfunktion des Produkts, der Zielmarkt und die Bedürfnisse der Benutzer bestimmt. Ein detaillierter Anforderungskatalog leitet den Entwurfsprozess und sorgt dafür, dass alle Beteiligten auf derselben Seite stehen.

Wenn Sie zum Beispiel ein neues Unterhaltungselektronikprodukt entwerfen, können Sie Faktoren wie Größe, Gewicht und Batterielebensdauer berücksichtigen. Je spezifischer Sie sind, desto leichter können Sie Ihre Designentscheidungen an den Zielen des Produkts ausrichten. Es ist wichtig, eine offene Kommunikation mit allen Beteiligten aufrechtzuerhalten, da ihr Feedback dazu beitragen kann, die Produktvision zu verfeinern und Funktionen zu definieren, die das Produkt auf dem Markt hervorheben.

2. Erstellen Sie eine vorläufige Konzeptskizze

Sobald Sie die Produktanforderungen definiert haben, ist es an der Zeit, mit dem visuellen Denken zu beginnen. Die Erstellung einer vorläufigen Konzeptskizze ist oft der erste Schritt in der Entwurfsphase. In diesem Stadium muss Ihre Skizze nicht präzise sein, sondern nur eine grobe Darstellung, die Ihnen hilft, Ihre Vision zu vermitteln. Diese Skizze dient als Hilfsmittel, um mögliche Probleme frühzeitig zu erkennen.

Wenn Sie z. B. ein Gehäuse für ein elektronisches Gerät entwerfen, kann eine grobe Skizze zeigen, ob die internen Komponenten zusammenpassen und ob genügend Platz für die Wärmeableitung vorhanden ist. Die Skizze hilft Ihnen, Probleme zu erkennen, die in abstrakten Beschreibungen vielleicht nicht offensichtlich sind. Sobald das Konzept solide ist, kann es zu detaillierteren Entwürfen und 3D-Modellierung führen.

3. Erste Materialauswahl

In dieser Phase müssen Sie sich Gedanken über die Materialien machen, die Sie für das Endprodukt verwenden werden. Die Auswahl der Materialien ist nicht nur für die Funktionalität und Haltbarkeit wichtig, sondern auch für die Herstellbarkeit. Die verschiedenen Materialien bieten unterschiedliche Vorteile, z. B. Festigkeit, Flexibilität, Hitzebeständigkeit und leichte Formbarkeit.

Wenn Sie zum Beispiel ein Produkt mit einem Kunststoffgehäuse entwerfen, werden Sie wahrscheinlich spritzgussfähige Thermoplaste wie ABS (Acrylnitril-Butadien-Styrol) oder Polycarbonat verwenden. ABS wird häufig wegen seiner Festigkeit, Schlagzähigkeit und einfachen Spritzgießbarkeit gewählt, was es ideal für Gehäuse von Unterhaltungselektronik macht. Die Kenntnis der Materialeigenschaften hilft Ihnen bei Ihren Designentscheidungen - wie dick sollten die Wände sein? Hält das Material einer wiederholten Verwendung stand? Anhand dieser Fragen können Sie Ihre Entscheidungen schon früh im Designprozess treffen.

| Allzweck-Polystyrol | PS | Lampenschirme, Instrumentengehäuse, Spielzeug usw. |

|---|---|---|

| Teflon, PFA | Chemische Armaturen, mechanische Teile | |

| ETFE | Chemische Armaturen, mechanische Teile | |

| Acrylnitril-Butadien-Styrol | ABS | Instrumentengehäuse, Haushaltswaren, modernes Spielzeug, Sportartikel |

| Acrylnitril Styrol | AS(SAN) | Tägliche transparente Behälter |

| Acrylnitril-Styrol-Acrylat-Copolymer | ASA | Außenmöbel, Außenspiegelgehäuse für Autos |

| Butadien Styrol | BS(BDS) | Spezialverpackungen, Lebensmittelbehälter, Kugelschreiber usw. |

| Celluloseacetat | CA | Werkzeuggriffe, Behälter, etc. |

| Zellulosenitrat | CN | Brillengestelle, Spielzeug usw. |

| Chlorierte Polyether | PENTON( CPT) | Ersatz für rostfreien Stahl |

| Chloriertes Polyethylen | CPE | Baumaterialien, Rohre, Kabelisolierungen, schwere Verpackungsmaterialien |

| Chloriertes Polypropylen | PPC | Dinge des täglichen Bedarfs, Elektrogeräte usw. |

| bearbeiten | ||

| Ethyl-Zellulose | EC | Werkzeuggriffe, Sportartikel, etc. |

| Ethylen-Propylen-Copolymer | FFP | Elektronische Hochfrequenzinstrumente, Radar-Isolationskomponenten |

| Ethylen-Vinylacetat | EVA | Sohlen, Folien, Blätter, Schläuche, Dinge des täglichen Bedarfs usw. |

| Hochdichtes Polyethylen | HDPE | Verpackungen, Baumaterialien, Eimer, Spielzeug usw. |

| Hochschlagfestes Polystyrol | HIPS | Haushaltswaren, elektrische Bauteile, Spielzeug usw. |

| Polyethylen niedriger Dichte | LDPE | Verpackungsbeutel, Plastikblumen, Plastikflaschen, Draht, Verpackungen usw. |

| Methylmethacrylat-Butadien | MMB | Maschinenrahmen, Rahmen und Dinge des täglichen Bedarfs, usw. |

| Perfluoriert | ||

| Poly(Butylenterephthalat) | PBT | |

| Poly(ethylenterephthalat) | PET | Lager, Ketten, Zahnräder, Bänder, usw. |

| Poly(vinylchlorid) | PVC | Stange, Rohr, Platte, Rohr, Drahtisolierung, Abdichtung usw. |

| Polyamid-1010 | PA-1010 | Seile, Rohre, Getriebe, mechanische Teile |

| Polyamid-6 | PA-6 | Lager, Zahnräder, Schläuche, Behälter, Dinge des täglichen Bedarfs |

| Polyamid-66 | PA-66 | Maschinen, Kraftfahrzeuge, chemische und elektrische Geräte usw. |

| Polyamid-9 | PA-9 | Mechanische Teile, Pumpe, Kabelmantel |

| Polycarbonat | PC | transparente Teile, stoßfeste Teile |

| Polychlorctrifl uoreethylen | PCTFE | Transparente Spiegel, Armaturen, etc. |

| Polyethersulfon e | PES | Elektrische Teile, Flugzeug- und Automobilteile usw. |

| Polymethylmethacrylat | PMMA | Transparente Dekorationsmaterialien, Lampenschirm, Windschutzscheibe, Instrumentenkasten |

| Polymethylmethacrylat-Styrol | MMS | transparente Produkte mit hoher Belastung |

| Polyoxymethylen e(Polyformaldeh yde) | POM | Gute Abriebfestigkeit, für mechanische Getriebe, Lager, usw. |

| Polypropylen | PP | Packtaschen, Verpackungen, Dinge des täglichen Bedarfs, Spielzeug usw. |

| Polysulfon | PSU(PSF) | Elektrische Teile, Flugzeug- und Automobilteile usw. |

| Polytetrafluorethylen | PTFE | Elektronische Hochfrequenzinstrumente, Radar-Isolationskomponenten |

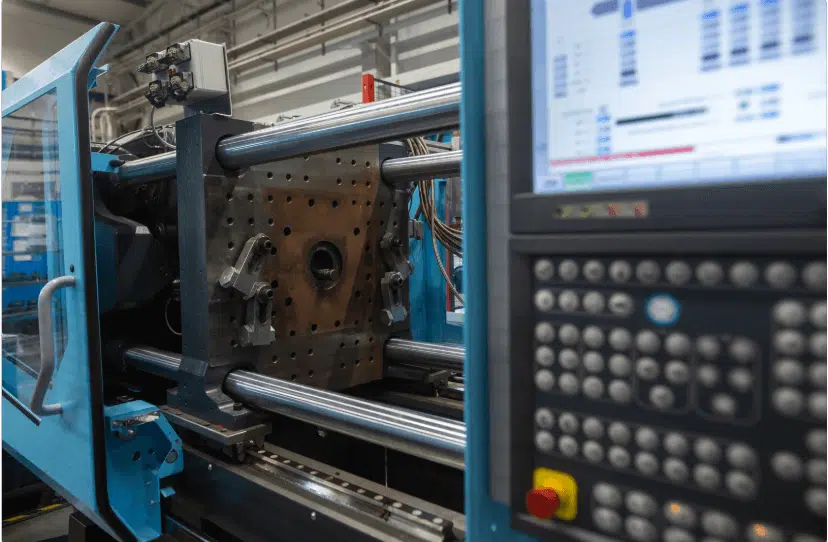

4. Teile gestalten

Wenn Sie Ihre Materialauswahl getroffen haben, ist es an der Zeit, die Teile zu entwerfen, aus denen Ihr Produkt bestehen wird. Dieser Schritt ist entscheidend, denn jedes Material verhält sich anders. Ein thermoplastischer Kunststoff wie Polyethylen dehnt sich bei Erwärmung ganz anders aus als Metalle.

Beim Spritzgießen zum Beispiel muss die Konstruktion die Schrumpfung des Materials während des Abkühlens berücksichtigen. Wenn Sie dies nicht berücksichtigen, kann es passieren, dass sich die Teile verziehen oder unförmig werden. Eine gute Praxis ist es, Merkmale wie Entformungsschrägen in die Konstruktion einzubeziehen, die die Entnahme des Teils aus der Form erleichtern. Je besser Sie die Konstruktion auf die Materialeigenschaften abstimmen, desto einfacher und kostengünstiger wird der Fertigungsprozess.

Hier ist eine zusammenfassende Tabelle mit Überlegungen zur Konstruktion von Spritzgussteilen:

| Design-Aspekt | Überlegungen |

|---|---|

| Wanddicke | Erfüllt oder übertrifft Ihre Konstruktion die Nennwandstärke? Wird Ihr Teil bei gleichbleibender Wandstärke im Design gleichmäßig abkühlen? |

| Entwurfswinkel | Wie groß ist Ihr Entformungswinkel in Bezug auf die Schwindung, die Sie während der Abkühlung erwarten? Werden Sie Ihre Form mit Ihrem aktuellen Entwurf belasten? |

| Ecken | Wurden die Ecken gerundet, um Schrumpfung, Verformung, Scherung und/oder Bruch zu vermeiden? Wie werden alle Ecken in der Form geformt, damit genügend Material einfließen kann und eine gleichmäßige Wandstärke erhalten bleibt? |

| Unterschneidet | Können Sie Hinterschneidungen aus der Formkonstruktion entfernen, ohne die Funktion des Teils zu verändern? Kann die Form so gestaltet werden, dass sie die Hinterschneidungen aufnehmen kann, ohne das Budget zu überschreiten? |

| Auswahl des Harzes | Erlaubt die Konstruktion des Teils einen ordnungsgemäßen Harzfluss während der Injektion und hält es dem erforderlichen Druck stand? Was kann die Abkühlzeit, die Oberfläche oder andere Eigenschaften des Teils beeinflussen? Wie können Sie diese Probleme durch Änderungen an der Konstruktion des Teils und/oder des Harzes beheben? |

| Toleranzen | Wie wirken sich die Toleranzen Ihres Teils auf das Werkzeug aus (z. B. Änderung des Materials für die Form, zusätzliche Qualitätsprüfungen oder komplexere Formen)? Wie können Sie die Leistungsanforderungen durch eine Neugestaltung des Teils/der Form erfüllen? |

5. Strukturelle Analyse

Die Strukturanalyse ist einer der wichtigsten Schritte im Entwurfsprozess. Ohne sie kann Ihr Produkt unter realen Bedingungen versagen, was zu kostspieligen Rückrufaktionen, Verzögerungen oder sogar einem beschädigten Markenruf führen kann. Das Ziel besteht darin, vorherzusagen und zu analysieren, wie sich das Produkt verhält, wenn es verschiedenen Kräften, Umweltbedingungen und Belastungen ausgesetzt ist.

Bei der Konstruktion eines spritzgegossenen Kunststoffteils ist beispielsweise die strukturelle Integrität des Materials von größter Bedeutung. Bestimmte Materialien wie Polypropylen (PP) können sich unter Belastung anders verhalten als Materialien wie Polycarbonat (PC), das viel steifer und haltbarer ist. Mithilfe von Finite-Elemente-Analyse-Software (FEA) können Ingenieure simulieren, wie das Teil auf Druck, Temperaturänderungen und mechanische Kräfte reagiert. Mit Hilfe der FEA lassen sich Schwachstellen in der Konstruktion erkennen, z. B. potenzielle Bruchstellen oder Bereiche, die sich unter Hitze oder Belastung verformen können. Diese Analyse ist besonders wichtig für Produkte, die stark beansprucht werden oder extremen Bedingungen ausgesetzt sind, wie z. B. Automobilteile oder Elektronik für den Außenbereich.

Außerdem wird in SpritzgießenDie Konstrukteure müssen die Abkühlung und Schrumpfung von Materialien berücksichtigen. Wenn die Konstruktion nicht richtig darauf abgestimmt ist, wie sich die Materialien während der Abkühlung zusammenziehen, kann das Produkt Maßabweichungen, Verformungen oder Risse aufweisen. So können beispielsweise Teile mit dickem Querschnitt unterschiedlich schnell abkühlen, was zu Spannungen führt, die im Laufe der Zeit zum Versagen führen können. Durch die Durchführung einer Strukturanalyse können Sie diese Risiken mindern und sicherstellen, dass Ihr Produkt langfristig robust und zuverlässig ist.

6. Auswahl der endgültigen Materialien

Wenn sich Ihr Entwurf weiterentwickelt, ist es an der Zeit, Ihre Materialauswahl zu treffen. Inzwischen sollten Sie eine genauere Vorstellung davon haben, welches Material den Anforderungen Ihres Produkts in Bezug auf Kosten, Leistung und Herstellbarkeit am besten entspricht. Diese Entscheidung kann nach weiteren Tests, Simulationen oder Beratungen mit Lieferanten getroffen werden.

Wenn Sie beispielsweise ein medizinisches Gerät entwerfen, das sterilisiert werden muss, könnten Sie sich für ein Material wie PEEK (Polyetheretherketon) entscheiden, das für seine hervorragende Beständigkeit gegen Hitze und Chemikalien bekannt ist. Wenn Sie hingegen eine Einwegverpackung entwerfen, könnte ein kostengünstigeres Material wie PET (Polyethylenterephthalat) geeignet sein.

7. Ändern Sie den Entwurf für die Fertigung (DFM)

Design for Manufacturing (DFM) ist der Prozess der Verfeinerung Ihres Entwurfs, um ihn einfacher, kostengünstiger und effizienter herstellen zu können. Es ist ein wesentlicher Schritt für jeden, der vom Prototyp zur Produktion übergehen möchte, da er dazu beiträgt, dass das Produkt ohne erhebliche Verzögerungen oder unerwartete Kosten hergestellt werden kann.

Der DFM-Prozess umfasst die Analyse aller Aspekte des Entwurfs, um potenzielle Probleme zu ermitteln, die während der Produktion auftreten könnten. Im Falle des Spritzgießens könnte dies bedeuten, dass Teile vereinfacht werden, um die Komplexität der Form zu verringern. Wenn der Entwurf beispielsweise tiefe Hinterschneidungen oder komplexe Geometrien aufweist, die das Auswerfen des Teils aus der Form erschweren, könnten diese Merkmale geändert oder ganz eliminiert werden.

Ein gutes Beispiel für DFM beim Spritzgießen ist die Verwendung von Entformungswinkeln. Ohne Entformungsschrägen (leichte Schrägen an den Seiten des Formhohlraums) könnte das Formteil in der Form stecken bleiben, was zusätzlichen Arbeitsaufwand oder Werkzeuge erfordert, um es zu entfernen. Entformungsschrägen von etwa 1 bis 2 Grad werden häufig verwendet, um das Auswerfen zu erleichtern. Zusätzlich zu den Entformungswinkeln werden während des DFM-Prozesses auch die Anschnitt- und Angusssysteme (die den Fluss des geschmolzenen Materials in die Form leiten) optimiert. Durch die strategische Platzierung der Anschnitte und die Gewährleistung eines gleichmäßigen Materialflusses können die Hersteller die Zykluszeiten und den Materialabfall reduzieren, was wiederum die Produktionskosten senkt.

Ein weiterer wichtiger Aspekt des DFM ist die Anzahl der Teile. Je weniger Teile ein Produkt hat, desto einfacher und kostengünstiger ist es zu fertigen. Die Konsolidierung von Komponenten, wo dies möglich ist, oder der Entwurf von multifunktionalen Teilen kann dazu beitragen, die Herstellungszeit, die Komplexität der Werkzeuge und die Montagekosten zu reduzieren. Letztlich geht es beim DFM darum, das richtige Gleichgewicht zwischen Designkomplexität, Herstellbarkeit und Kosteneffizienz zu finden.

8. Prototyping

Beim Prototyping geht es ans Eingemachte. Bis zu diesem Stadium existiert Ihr Entwurf nur als Idee oder als digitale Datei. Der Prototyp ist das erste Mal, dass Sie Ihren Entwurf in der realen Welt sehen und fühlen können. Dieser Schritt ist von unschätzbarem Wert, wenn es darum geht, Probleme zu erkennen, die in der Entwurfsphase nicht offensichtlich waren, und zu überprüfen, ob Ihr Entwurf wie beabsichtigt funktioniert, bevor er in die Serienproduktion geht.

Bei spritzgegossenen Produkten umfasst das Prototyping oft die Herstellung einer Form in begrenzter Auflage, die zur Produktion einer kleinen Charge von Teilen verwendet wird. Diese Teile werden dann auf Funktionalität, Passform und Verarbeitung getestet. Diese Phase bietet die Möglichkeit, die Leistung des Produkts unter realen Bedingungen zu bewerten, einschließlich der Festigkeit, der einfachen Montage und der Benutzerfreundlichkeit. Wenn Sie an einem Verbraucherprodukt arbeiten, z. B. an einer neuen Handyhülle, möchten Sie vielleicht auch die Haptik testen - wie fühlt sich das Produkt in der Hand an? Ist es zu sperrig, zu glatt oder unangenehm in der Handhabung?

In einigen Fällen, schneller Prototypenbau Methoden wie der 3D-Druck werden zur Erstellung eines Prototyps verwendet. 3D-gedruckte Prototypen können zwar dabei helfen, die Form und Passform eines Entwurfs schnell zu visualisieren, sie können aber in der Regel nicht die Materialeigenschaften oder Produktionsprozesse des Spritzgusses nachbilden. 3D-gedruckte Modelle können jedoch unschätzbare Einblicke in Designanpassungen liefern, die vor der Herstellung teurerer Formen notwendig sind.

Das Prototyping bietet auch die Möglichkeit, den Montageprozess zu verfeinern. Lassen sich alle Teile leicht zusammenbauen? Gibt es eine einfachere Möglichkeit, sie zu verbinden? Sind Anpassungen in Bezug auf die Toleranzen der Teile erforderlich? Das Testen mit einem Prototyp hilft, diese kleinen, aber wichtigen Probleme aufzudecken, die bei der Massenproduktion zu größeren Problemen führen könnten.

9. Werkzeugbau

Der Werkzeugbau ist wohl eine der teuersten und zeitaufwändigsten Phasen der Produktentwicklung. In diesem Schritt werden die Formen oder Werkzeuge erstellt, mit denen Ihr Produkt in großen Stückzahlen produziert werden soll. Der Werkzeugbau umfasst die Herstellung präziser Formen für das Spritzgießen, den Druckguss oder andere Fertigungsverfahren und schafft die Voraussetzungen für die Massenproduktion.

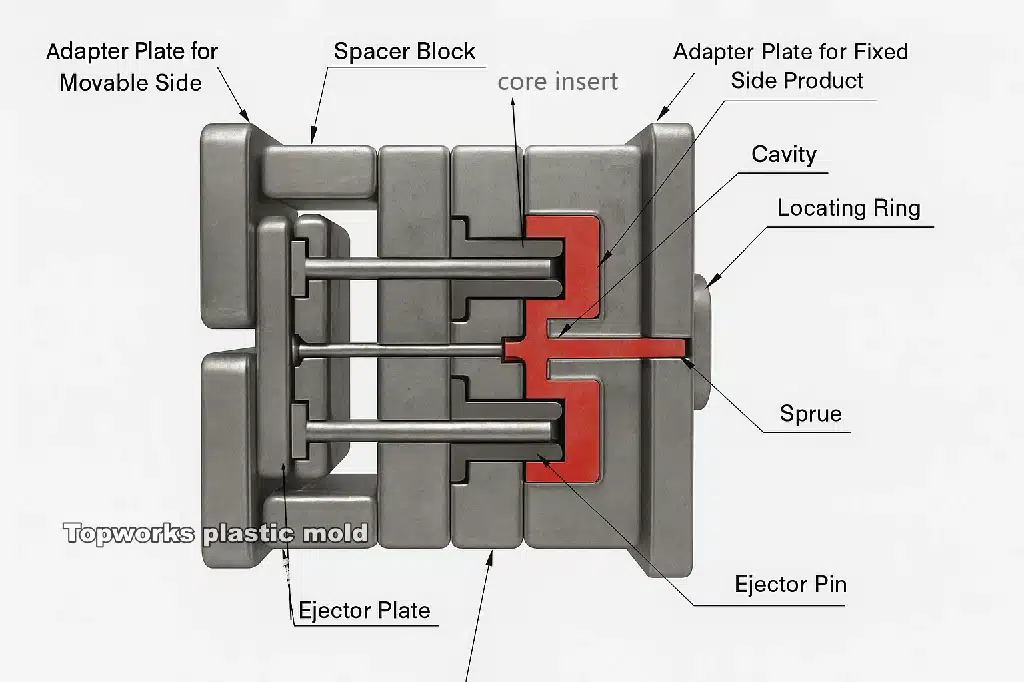

Die Erstellung der richtigen Werkzeuge ist entscheidend für den Erfolg des Herstellungsprozesses Ihres Produkts. Wenn die Werkzeuge ungenau oder schlecht konstruiert sind, kann dies zu Mängeln wie schlechter Oberflächengüte, Maßungenauigkeiten oder übermäßigen Zykluszeiten führen. Beim Spritzgießen ist die Herstellung der Form eine hochspezialisierte Aufgabe, die erfahrene Ingenieure und Maschinenbauer erfordert. Bei der Konstruktion der Form werden die Anzahl der Kavitäten (wie viele identische Teile auf einmal hergestellt werden können), die Anschnittsysteme (wie das geschmolzene Material in die Form gelangt) und die Kühlkanäle (zur Temperaturregelung und Gewährleistung einer gleichmäßigen Kühlung) berücksichtigt.

Der Werkzeugbau beginnt oft mit dem Prototyping der Form selbst, bei dem Testformen erstellt werden, um das Design zu überprüfen und eventuelle Probleme zu erkennen, bevor die Produktion in vollem Umfang beginnt. Sobald die Form fertig ist, wird sie getestet, um sicherzustellen, dass sie in der Lage ist, konsistente, hochwertige Teile ohne übermäßigen Verschleiß zu produzieren. Wenn Sie zum Beispiel eine Komponente für ein Automobilanwendungbenötigen Sie Werkzeuge, die hohe Stückzahlen ohne Beeinträchtigung der Präzision verarbeiten können. In der Regel werden diese Werkzeuge aus gehärtetem Stahl hergestellt, um dem Druck mehrerer Spritzzyklen standzuhalten.

Es ist wichtig zu wissen, dass die Werkzeugkosten einen erheblichen Teil der gesamten Herstellungskosten ausmachen, und diese Kosten können je nach Komplexität des Produktdesigns variieren. Komplexe Merkmale, wie z. B. Mehrfachformen, können in der Herstellung teurer sein, führen aber zu kürzeren Zykluszeiten und niedrigeren Stückkosten. Wenn die Werkzeuge schlecht konstruiert sind oder häufig gewartet werden müssen, kann dies zu Verzögerungen in der Produktion oder zu erhöhten Ausschussraten führen, was letztlich die Produktionskosten erhöht.

10. Produktion

Schließlich kommen wir zur Produktionsphase, in der Ihr Produkt in großen Mengen hergestellt wird. Während der Produktion ist die Qualitätskontrolle entscheidend. Bei Spritzgussteilen bedeutet dies, dass jede Charge auf Fehler wie kurze Schüsse (unvollständige Füllung), Verformungen oder Einfallstellen (Oberflächenfehler aufgrund der Abkühlung) geprüft wird.

An diesem Punkt werden Sie wahrscheinlich in eine kontinuierliche Feedbackschleife mit dem Produktionsteam eintreten, um sicherzustellen, dass der Prozess auf Kurs bleibt. Wenn Sie alle vorherigen Schritte sorgfältig befolgt haben, sollte die Produktionsphase reibungslos verlaufen. Aber auch dann ist eine regelmäßige Überwachung unerlässlich, um die Qualität und Integrität jeder Charge zu gewährleisten.

Zusammenfassend lässt sich sagen, dass eine erfolgreiche Produktentwicklung eine Reise ist, die eine sorgfältige Planung und eine sorgfältige Ausführung erfordert. Von der Definition Ihrer Anforderungen bis zur endgültigen Produktion spielt jeder Schritt im Entwicklungsprozess eine entscheidende Rolle, um sicherzustellen, dass Ihr Produkt nicht nur die Kundenanforderungen erfüllt, sondern auch herstellbar und kosteneffizient ist. Wenn Sie diese 10 wichtigen Schritte befolgen, können Sie sich auf den Erfolg vorbereiten und häufige Fallstricke vermeiden, die die Produktentwicklung zum Scheitern bringen können. Wenn Sie jeden einzelnen Schritt ernst nehmen, sind Sie auf dem besten Weg, Ihre Ideen in die Realität umzusetzen.

| Materialien | Kunststoffhersteller wählen oft eine Standardsorte für eine ähnliche Anwendung oder auf der Grundlage von Lieferantenempfehlungen. Diese Kunststoffe sind jedoch möglicherweise nicht optimal. Bei der Auswahl von Kunststoffen sind viele Faktoren zu berücksichtigen, darunter: |

|---|---|

| Hitze: Die Belastung, die durch normale und extreme Einsatzbedingungen und während der Montage-, Endbearbeitungs- und Versandprozesse entsteht. | |

| Die chemische Beständigkeit ist eine Eigenschaft, die sich auf die Leistung eines Teils auswirkt, wenn es mit Feststoffen, Flüssigkeiten oder Gasen in Kontakt kommt. | |

| Behördliche Zulassungen: Von der Regierung oder dem Privatsektor entwickelte Normen für Eigenschaften wie Hitzebeständigkeit, Entflammbarkeit sowie mechanische und elektrische Leistung. | |

| Zusammenbau: Während des Montageprozesses in der Kunststofffabrik wird der Kunststoff geklebt, mechanisch befestigt und geschweißt. | |

| Oberfläche: Die Fähigkeit des Materials, aus der Form mit den gewünschten Erscheinungsmerkmalen, wie z. B. Glanz und Glätte, herauszukommen. | |

| Preis: Der Preis des Harzes, die Kosten für Herstellung, Wartung, Montage, Demontage und andere Kosten, um Arbeit, Endbearbeitung und Werkzeuge zu reduzieren. | |

| Zugang: Die Verfügbarkeit von Harz unter dem Gesichtspunkt der für die Produktion von Kunststoffherstellern erforderlichen Menge. | |

| Entwurf | Ein Entformungswinkel erleichtert die Entnahme eines abgekühlten, fertigen Teils aus einer Form. Entformungsschrägen sind ein wesentlicher Bestandteil des Spritzgießens. Durch die Minimierung der Reibung während des Entformungsvorgangs können eine gleichmäßige Oberflächenbeschaffenheit und ein geringerer Verschleiß der Form im Kunststoffwerk erreicht werden. |

| Der Winkel der Entformung wird entsprechend der Zugrichtung gemessen. Die meisten Konstrukteure empfehlen für Teile mit ausreichender Verformung einen Verformungswinkel von mindestens 0,5° für die Kavität und 1,0° für den Kern. Wenn eine strukturierte Oberfläche gewünscht wird, muss das Werkzeug mit mehr Verzug konstruiert werden, ebenso wie mit Stahlabschlüssen. | |

| Wanddicke | Die Wandstärke von Spritzgussteilen ist ebenfalls ein wichtiger Aspekt. Ein spritzgegossenes Teil von einem Anbieter von Kunststoffprodukten mit einer angemessenen und gleichmäßigen Wandstärke ist weniger anfällig für strukturelle und kosmetische Probleme. |

| Die meisten Kunststoffe haben eine typische Wandstärke von 0,04 bis 0,150. Es wird jedoch empfohlen, dass Sie sich bei einem Spritzgießer/Konstrukteur und einem Kunststoffhersteller nach den Dickenspezifikationen für das Material Ihrer Wahl erkundigen. | |

| Die Wandstärke sollte während des Konstruktionsprozesses analysiert werden, um sicherzustellen, dass die Teile nicht einsinken, sich verziehen oder nicht mehr funktionieren. | |

| Rippen | Da Rippen zur Verstärkung der Wände Ihrer Spritzgussteile verwendet werden, ohne deren Dicke zu erhöhen, sind sie ein wertvoller Bestandteil von Spritzgussteilen. Die Rippenkonstruktion sollte bei der Konstruktion komplexer Teile die Fließlänge der Form reduzieren und sicherstellen, dass die Rippen angemessen verbunden sind, um die Festigkeit des Teils zu erhöhen. |

| Die Rippen sollten je nach verwendetem Material nicht mehr als 2/3 der Wanddicke betragen. BREITE Rippen können zu Senkungen und Konstruktionsproblemen führen. Es ist üblich, dass Konstrukteure und Kunststoffhersteller einen Teil des Gewebes aushöhlen, um die Schrumpfung zu verringern und die Festigkeit zu erhalten. | |

| Wenn die Höhe der Rippen das Dreifache der Wanddicke übersteigt, kann dies dazu führen, dass das Teil zu kurz ist und nicht gefüllt werden kann. Rippenplatzierung, -dicke und -länge sind kritische Faktoren bei der Bestimmung der Lebensfähigkeit eines Teils in seinen frühen Entwurfsphasen. | |

| Tor | In einem Formteil ist ein Anschnitt ein Punkt, an dem flüssiger Kunststoff in das Teil fließt. Spritzgegossene Teile haben mindestens einen Anschnitt, werden aber oft mit mehreren Anschnitten hergestellt. Die Lage des Angusses und des Anschnitts beeinflusst die Ausrichtung der Polymermoleküle und die Art und Weise, wie das Teil beim Abkühlen schrumpft. Die Lage des Anschnitts wirkt sich daher auf das Design und die Funktionalität Ihres Teils aus. |

| Das Tor sollte am Ende eines langen und schmalen Teils angebracht werden, wenn es gerade sein muss. Es wird empfohlen, ein Tor in der Mitte von Teilen zu platzieren, die perfekt rund sein müssen. | |

| Mit Hilfe des Teams Ihres Kunststoffherstellers sind Sie in der Lage, optimale Entscheidungen hinsichtlich der Anschnittplatzierung und der Einspritzpunkte zu treffen. | |

| Auswerferstift | Auswerferstifte (an der B-Seite/am Kern der Form) werden verwendet, um Kunststoffteile nach dem Gießen aus der Form zu lösen. Die Gestaltung und Positionierung von Auswerferstiften sollte von Kunststoffherstellern so früh wie möglich im Prozess berücksichtigt werden. Dies gilt auch dann, wenn sie in den frühen Entwurfsphasen in der Regel eine relativ geringe Rolle spielen. Durch falsch platzierte Auswerferstifte können Eindrücke und Markierungen entstehen, weshalb die richtige Platzierung bereits in den frühen Phasen berücksichtigt werden sollte. |

| Auswerferstifte befinden sich in der Regel an der Unterseite der Seitenwände, je nach Entwurf, Struktur, Tiefe und Art des Materials. Durch eine Überprüfung des Entwurfs können Sie möglicherweise feststellen, ob die ursprüngliche Platzierung der Auswerferstifte richtig war. Darüber hinaus können Sie möglicherweise weitere Änderungen vornehmen, um die Produktionsergebnisse zu verbessern. | |

| Spülbecken | Einfallstellen können auf dem spritzgegossenen Kunststoffteil während des Spritzgießens auftreten, wenn das Material in dickeren Bereichen wie Rippen und Vorsprüngen stärker schrumpft. In diesem Fall wird die Einfallstelle dadurch verursacht, dass dickere Bereiche langsamer abkühlen als dünne, und die unterschiedlichen Abkühlungsraten führen zu einer Vertiefung an der angrenzenden Wand. |

| Einfallstellen entstehen aufgrund verschiedener Faktoren, darunter die Bearbeitungsmethode, die Geometrie des Teils, die Materialauswahl und die Werkzeugkonstruktion. Die Geometrie und die Materialauswahl des Teils können möglicherweise nicht an die Spezifikationen angepasst werden, aber es gibt mehrere Möglichkeiten, Einfallstellen zu beseitigen. | |

| Das Einfallen kann durch die Werkzeugkonstruktion (z. B. Kühlkanaldesign, Anschnittart und -größe) beeinflusst werden, je nach Teil und Anwendung. Auch die Beeinflussung der Prozessbedingungen (z. B. Packungsdruck, Zeit, Packungsphase und Bedingungen) kann das Einfallen verringern. Darüber hinaus können geringfügige Werkzeugänderungen (z. B. Aufschäumen oder Gasunterstützung) die Senkung verringern. Wenden Sie sich am besten an Ihren Spritzgießer und Kunststoffhersteller, um die effektivste Methode zur Minimierung des Einfallens in spritzgegossenen Teilen zu finden. | |

| Abschiedszeilen | Bei komplizierteren Teilen und/oder komplexen Formen ist es wichtig zu beachten, wo sich die Trennlinie befindet. |

| Die gemeinsame Nutzung Ihres Entwurfs mit Ihrem Spritzgießer kann die Produktion und Funktionalität Ihres Endprodukts stark beeinflussen, da Designer und Spritzgießer dazu neigen, Teile unterschiedlich zu bewerten. Die Herausforderung der Trennebenen kann auf verschiedene Weise angegangen werden. | |

| Es ist wichtig, dass Sie sich der Bedeutung der Trennlinie bewusst sind, wenn Sie Ihr erstes Konzept entwerfen, aber Sie sind nicht darauf beschränkt. Mit Hilfe von CAD-Software und einer Mold-Flow-Analyse können Sie möglicherweise auch andere mögliche Stellen ausfindig machen. Wenn Sie mit einem Spritzgießer zusammenarbeiten, hat dieser die Endanwendung Ihres Teils im Blick und hilft Ihnen bei der Festlegung der Trennlinien. | |

| Besondere Merkmale | Es ist wichtig, Kunststoffteile so zu gestalten, dass die Werkzeuge sie problemlos öffnen und auswerfen können. Spritzgießwerkzeuge entformen Teile, indem sie die beiden Seiten in entgegengesetzter Richtung trennen. Ein seitlicher Eingriff kann in einigen Fällen erforderlich sein, wenn besondere Merkmale wie Löcher, Hinterschneidungen oder Schultern die Entformung verhindern. |

| Die Entkernung wird in einer Richtung entgegengesetzt zur Formtrennung als Nebenwirkung gezogen. In einigen Fällen können die Kosten aufgrund dieser Flexibilität bei der Teilegestaltung steigen. | |

| Bei der Konzeption und Entwicklung eines Produkts ist es für Sie (Kunststoffhersteller) wichtig, den richtigen Spritzgießer und Ingenieur an Ihrer Seite zu haben. Durch die Zusammenarbeit mit ihnen können Sie viele Probleme vermeiden. Wenn Sie diese Elemente in Ihren Produktentwicklungsprozess integrieren und mit einem Kunststofftechniker zusammenarbeiten, der Erfahrung mit diesen Materialien hat, wird Ihr Ziel sein, Ihr Produkt so schnell und kostengünstig wie möglich auf den Markt zu bringen. |