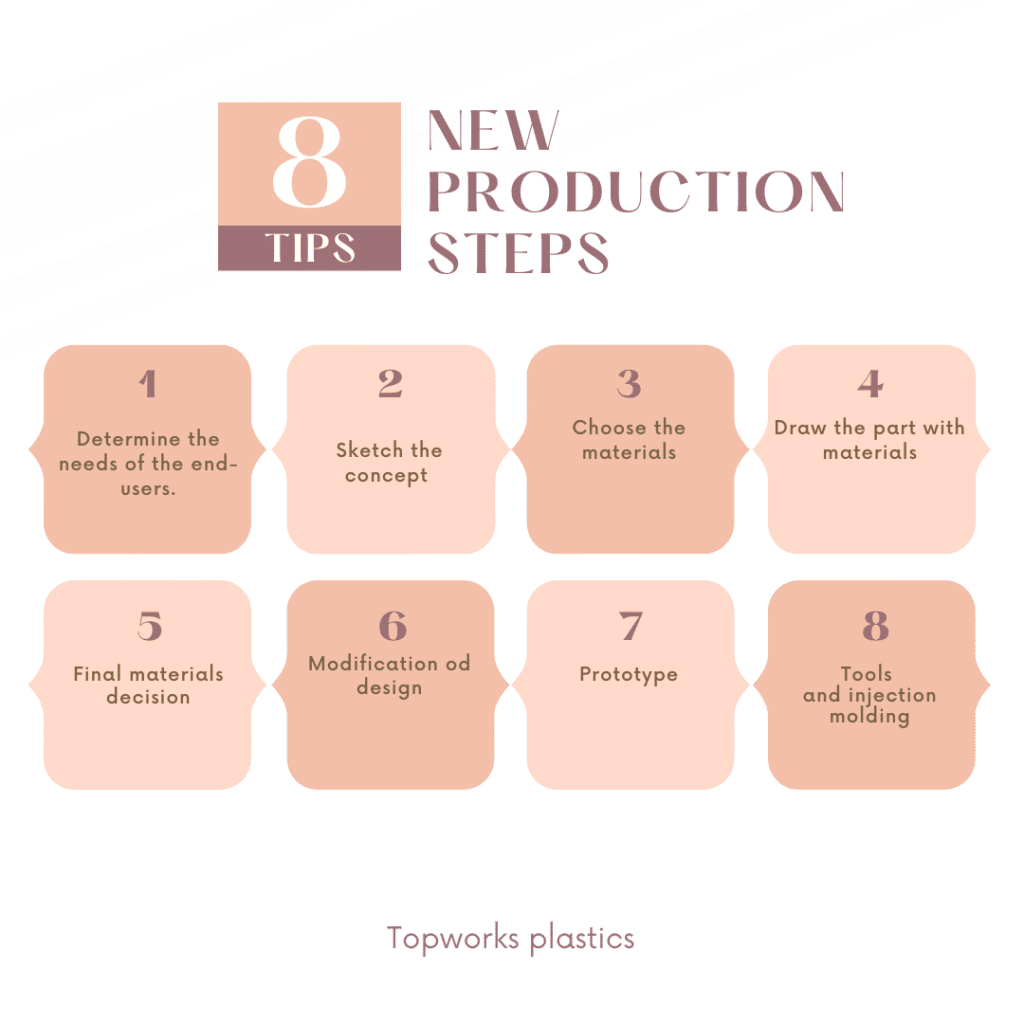

La guida definitiva alla semplificazione del processo di progettazione per gli sviluppatori di nuovi prodotti

La creazione di un nuovo prodotto è un compito tanto eccitante quanto scoraggiante. Che si tratti di un designer esperto o di uno sviluppatore di nuovi prodotti, il viaggio dall'idea alla produzione richiede precisione e un approccio ben organizzato. Il processo di progettazione può essere suddiviso in 10 fasi chiave, ognuna delle quali è fondamentale per garantire che il prodotto sia funzionale e producibile. Comprendendo e seguendo queste fasi, è possibile ottimizzare il flusso di lavoro ed evitare costosi errori lungo il percorso. Esploriamo queste fasi in dettaglio.

1. Definizione dei requisiti

La prima e più importante fase di qualsiasi progetto di design è la definizione dei requisiti. Questa fase prevede la determinazione della funzione principale del prodotto, del mercato di destinazione e delle esigenze degli utenti. Un insieme dettagliato di requisiti guida il processo di progettazione e mantiene tutti sulla stessa pagina.

Ad esempio, quando si progetta un nuovo prodotto di elettronica di consumo, si possono prendere in considerazione fattori come le dimensioni, il peso e la durata della batteria. Più si è specifici, più sarà facile allineare le decisioni di progettazione agli obiettivi del prodotto. È importante mantenere una linea di comunicazione aperta con tutte le parti interessate, poiché il loro feedback può aiutare a perfezionare la visione del prodotto e a definire le caratteristiche che lo differenzieranno sul mercato.

2. Creare uno schizzo concettuale preliminare

Una volta definiti i requisiti del prodotto, è il momento di iniziare a pensare visivamente. La creazione di uno schizzo concettuale preliminare è spesso il primo passo della fase di progettazione. In questa fase, lo schizzo non deve essere preciso, ma solo una rappresentazione approssimativa che aiuti a comunicare la vostra visione. Questo schizzo è uno strumento per identificare tempestivamente i potenziali problemi.

Ad esempio, se state progettando un'unità di alloggiamento per un dispositivo elettronico, uno schizzo approssimativo può evidenziare se i componenti interni si incastrano tra loro e se c'è spazio sufficiente per la dissipazione del calore. Lo schizzo aiuta a individuare i problemi che potrebbero non essere evidenti nelle descrizioni astratte. Una volta che il concetto è solido, si può passare a progetti più dettagliati e alla modellazione 3D.

3. Selezione iniziale dei materiali

In questa fase è necessario considerare i materiali che verranno utilizzati nel prodotto finale. La scelta dei materiali è essenziale non solo per la funzionalità e la durata, ma anche per la producibilità. I diversi materiali offrono diversi vantaggi, come la forza, la flessibilità, la resistenza al calore e la facilità di stampaggio.

Se state progettando un prodotto con un involucro in plastica, ad esempio, probabilmente userete termoplastici stampabili a iniezione come l'ABS (acrilonitrile butadiene stirene) o il policarbonato. L'ABS viene spesso scelto per la sua forza, la resistenza agli urti e la facilità di stampaggio a iniezione, che lo rendono ideale per gli involucri dell'elettronica di consumo. La comprensione delle proprietà del materiale aiuta a prendere decisioni sulla progettazione: quanto devono essere spesse le pareti? Il materiale sarà in grado di resistere all'uso ripetuto? Queste domande guidano le decisioni nelle prime fasi del processo di progettazione.

| Polistirene per uso generale | PS | Paralume, alloggiamento di strumenti, giocattoli, ecc. |

|---|---|---|

| Teflon, PFA | Raccordi chimici, parti meccaniche | |

| ETFE | Raccordi chimici, parti meccaniche | |

| Acrilonitrile Butadiene Stirene | ABS | strumenti abitativi, articoli per la casa, giocattoli avanzati, articoli sportivi |

| Acrilonitrile Stirene | AS(SAN) | Contenitori trasparenti giornalieri |

| Copolimero acrilonitrile stirene acrilato | ASA | Mobili per esterni, alloggiamento dello specchio esterno dell'auto |

| Butadiene Stirene | LAUREA (BDS) | Imballaggi speciali, contenitori per alimenti, penne, ecc. |

| Acetato di cellulosa | CA | Maniglie di utensili, contenitori, ecc. |

| Nitrato di cellulosa | CN | Montature per occhiali, giocattoli, ecc. |

| Polieteri clorurati | PENTONE( CPT) | Sostituto dell'acciaio inossidabile |

| Polietilene clorurato | CPE | Materiali da costruzione, tubature, strato isolante dei cavi, materiali da imballaggio pesanti |

| Polipropilene clorurato | PPC | Beni di prima necessità, elettrodomestici, ecc. |

| Modifica | ||

| Cellulosa etilica | CE | Impugnatura di utensili, articoli sportivi, ecc. |

| Copolimero etilene-propilene | FFP | Strumenti elettronici ad alta frequenza, componenti di isolamento radar |

| Acetato di etilene e vinile | EVA | Suole, pellicole, fogli, tubi, oggetti di uso quotidiano, ecc. |

| Polietilene ad alta densità | HDPE | Imballaggi, materiali da costruzione, secchi, giocattoli, ecc. |

| Polistirene ad alto impatto | HIPS | Articoli per la casa, componenti elettrici, giocattoli, ecc. |

| Polietilene a bassa densità | LDPE | Sacchetti da imballaggio, fiori di plastica, bottiglie di plastica, fili metallici, imballaggi, ecc. |

| Metacrilato di metile-butadiene | MMB | Telaio della macchina, telaio e oggetti di uso quotidiano, ecc. |

| Perfluorurati | ||

| Poli(Butilene Tereftalare) | PBT | |

| Poli(etilene tereftalare) | PET | Cuscinetti, catene, ingranaggi, nastri, ecc. |

| Poli(cloruro di vinile) | PVC | Barra, tubo, piastra, tubo, isolamento dei fili, sigillatura, ecc. |

| Poliammide-1010 | PA-1010 | Corda, tubo, ingranaggi, parti meccaniche |

| Poliammide-6 | PA-6 | Cuscinetti, ingranaggi, tubi, contenitori, beni di prima necessità |

| Poliammide-66 | PA-66 | Macchinari, automobili, prodotti chimici, apparecchiature elettriche, ecc. |

| Poliammide-9 | PA-9 | Parti meccaniche, pompa, rivestimento del cavo |

| Policarbonato | PC | parti trasparenti, parti resistenti agli urti |

| Policlorotrifl uoreetilene | PCTFE | Specchio trasparente, raccordi per valvole, ecc. |

| polietersolfone e | PES | Parti elettriche, parti per aerei e automobili, ecc. |

| Polimetilmetacrilato | PMMA | Materiali decorativi trasparenti, paralume, parabrezza, custodia degli strumenti |

| Polimetilmetacrilato-stirene | MMS | prodotti trasparenti con carico pesante |

| Poliossimetilene (poliformaldeide) | POM | Buona resistenza all'abrasione, per ingranaggi meccanici, cuscinetti, ecc. |

| Polipropilene | PP | Borsa da imballo, imballaggio, beni di prima necessità, giocattoli, ecc. |

| polisolfone | PSU(PSF) | Parti elettriche, parti per aerei e automobili, ecc. |

| Politetrafluoroetilene | PTFE | Strumenti elettronici ad alta frequenza, componenti di isolamento radar |

4. Parti di design

Dopo aver scelto il materiale, è il momento di progettare le parti che comporranno il prodotto. Questa fase è fondamentale perché ogni materiale si comporta in modo diverso. Il modo in cui un materiale termoplastico come il polietilene si espande quando viene riscaldato è molto diverso dal comportamento dei metalli.

Nello stampaggio a iniezione, ad esempio, il progetto deve tenere conto del ritiro del materiale durante il raffreddamento. Se non si tiene conto di questo fenomeno, si rischia di ottenere pezzi deformati o con forme sbagliate. Una buona pratica è quella di includere nel progetto caratteristiche come gli angoli di sformo, che aiutano a rimuovere facilmente il pezzo dallo stampo. Più il progetto è allineato alle proprietà del materiale, più il processo di produzione sarà facile ed economico.

Ecco una tabella riassuntiva delle considerazioni sulla progettazione dello stampaggio a iniezione:

| Aspetto progettuale | Considerazioni |

|---|---|

| Spessore della parete | il progetto rispetta o supera lo spessore nominale della parete? Con uno spessore di parete costante nel progetto, il pezzo si raffredda in modo uniforme? |

| Angoli di sformo | Qual è l'angolo di sformo rispetto al ritiro previsto durante il raffreddamento? Il pezzo può essere espulso facilmente dallo stampo con gli angoli di sformo previsti? Con il progetto attuale, lo stampo viene sottoposto a stress? |

| Angoli | Gli angoli sono stati irradiati per evitare restringimenti, deformazioni, cesoiamenti e/o rotture? Come sono stati sagomati tutti gli angoli nello stampo in modo che il materiale possa fluire in quantità sufficiente e si mantenga uno spessore di parete costante? |

| Sottotagli | È possibile eliminare i sottosquadri dal progetto dello stampo senza modificare la funzione del pezzo? È possibile progettare lo stampo per accogliere i sottosquadri senza sforare il budget? |

| Selezione della resina | Il design del pezzo consente un flusso adeguato di resina durante l'iniezione e resiste alla pressione richiesta? Cosa può influire sul tempo di raffreddamento del pezzo, sulla finitura o su altre proprietà? Come si possono risolvere questi problemi modificando il progetto del pezzo e/o la resina? |

| Tolleranze | In che modo le tolleranze del pezzo influiscono sull'attrezzaggio (ad esempio, cambiando il materiale dello stampo, richiedendo controlli di qualità supplementari o stampi più complessi)? Come si possono soddisfare i requisiti di prestazione riprogettando il pezzo/lo stampo? |

5. Analisi strutturale

L'analisi strutturale è una delle fasi più critiche del processo di progettazione. Senza di essa, il prodotto può finire per cedere in condizioni reali, con il rischio di costosi richiami, ritardi o persino di danneggiare la reputazione del marchio. L'obiettivo è prevedere e analizzare il comportamento del prodotto quando viene sottoposto a varie forze, condizioni ambientali e sollecitazioni.

Ad esempio, quando si progetta un componente in plastica stampato a iniezione, l'integrità strutturale del materiale è fondamentale. Alcuni materiali, come il polipropilene (PP), possono comportarsi diversamente sotto sforzo rispetto a materiali come il policarbonato (PC), che è molto più rigido e resistente. Utilizzando un software di analisi agli elementi finiti (FEA), gli ingegneri possono simulare come il pezzo risponderà alla pressione, alle variazioni di temperatura e alle forze meccaniche. L'analisi FEA aiuta a identificare i punti deboli del progetto, come i potenziali punti di rottura o le aree soggette a deformazione a causa del calore o delle sollecitazioni. Questa analisi è particolarmente importante per i prodotti che saranno sottoposti a un uso intenso o a condizioni estreme, come i componenti automobilistici o l'elettronica per esterni.

Inoltre, in stampaggio a iniezioneI progettisti devono tenere conto del raffreddamento e del ritiro dei materiali. Se il progetto non è adeguatamente allineato al modo in cui i materiali si contraggono durante il raffreddamento, il prodotto potrebbe presentare incongruenze dimensionali, deformazioni o crepe. Ad esempio, i pezzi con sezioni trasversali spesse possono raffreddarsi a velocità diverse, causando sollecitazioni che potrebbero portare a guasti nel tempo. Conducendo un'analisi strutturale, è possibile ridurre questi rischi, assicurando che il prodotto sia robusto e affidabile a lungo termine.

6. Selezione finale dei materiali

Con l'evolversi del progetto, è giunto il momento di finalizzare la scelta dei materiali. A questo punto, dovreste avere una visione più chiara del materiale più adatto alle esigenze del vostro prodotto in termini di costi, prestazioni e producibilità. La decisione può essere presa dopo ulteriori test, simulazioni o consultazioni con i fornitori.

Ad esempio, se state progettando un dispositivo medico che richiede la sterilizzazione, potreste optare per un materiale come il PEEK (Polietere Etere Chetone), noto per la sua eccellente resistenza al calore e alle sostanze chimiche. Se invece state progettando un prodotto di imballaggio monouso, potrebbe essere adatto un materiale più economico come il PET (polietilene tereftalato).

7. Modificare la progettazione per la produzione (DFM)

Il Design for Manufacturing (DFM) è il processo di perfezionamento del progetto per renderlo più facile, economico ed efficiente da produrre. È una fase essenziale per chiunque voglia passare dal prototipo alla produzione, in quanto aiuta a garantire che il prodotto possa essere realizzato senza ritardi significativi o costi imprevisti.

Il processo DFM prevede l'analisi di ogni aspetto del progetto per identificare i potenziali problemi che potrebbero sorgere durante la produzione. Nel caso dello stampaggio a iniezione, ciò potrebbe comportare la semplificazione delle parti per ridurre la complessità dello stampo. Ad esempio, se il progetto presenta profondi sottosquadri o geometrie complesse che rendono difficile l'espulsione del pezzo dallo stampo, queste caratteristiche possono essere modificate o eliminate del tutto.

Un buon esempio di DFM nello stampaggio a iniezione è l'uso degli angoli di sformo. Senza angoli di sformo (leggere pendenze sui lati della cavità dello stampo), il pezzo stampato potrebbe rimanere bloccato nello stampo, richiedendo ulteriore manodopera o attrezzature per rimuoverlo. Gli angoli di sformo di circa 1 o 2 gradi sono spesso utilizzati per facilitare l'espulsione. Oltre agli angoli di sformo, durante il processo di DFM vengono ottimizzati anche i sistemi di cancelli e guide (che dirigono il flusso di materiale fuso nello stampo). Posizionando strategicamente le porte e garantendo un flusso uniforme di materiale, i produttori possono ridurre i tempi di ciclo e gli scarti di materiale, abbassando così i costi di produzione.

Un'altra importante considerazione DFM è il numero di pezzi. Meno parti ha un prodotto, più facile e meno costoso è produrlo. Il consolidamento dei componenti, ove possibile, o la progettazione di parti multifunzionali possono contribuire a ridurre i tempi di produzione, la complessità degli strumenti e i costi di assemblaggio. In definitiva, la DFM consiste nel trovare il giusto equilibrio tra complessità del progetto, producibilità ed efficienza dei costi.

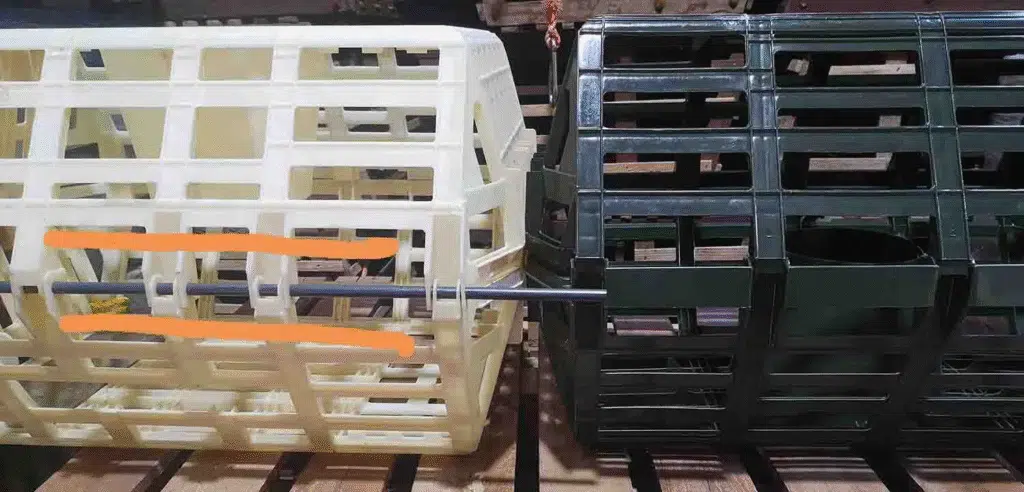

8. Prototipazione

La prototipazione è il momento in cui la gomma incontra la strada. Fino a questa fase, il vostro progetto esiste solo come idea o file digitale. Il prototipo è la prima volta che vedrete e sentirete il vostro progetto nel mondo reale. È una fase preziosa per identificare problemi che potrebbero non essere stati evidenti durante la fase di progettazione e per verificare che il progetto funzioni come previsto prima di passare alla produzione in scala reale.

Per i prodotti stampati a iniezione, la prototipazione spesso comporta la creazione di uno stampo a tiratura limitata che viene utilizzato per produrre un piccolo lotto di pezzi. Questi pezzi vengono poi testati per verificarne la funzionalità, l'adattamento e la finitura. Questa fase offre la possibilità di valutare le prestazioni reali del prodotto, tra cui la resistenza, la facilità di montaggio e l'esperienza d'uso. Se state lavorando a un prodotto di consumo, come una nuova custodia per cellulare, potreste anche voler testare le qualità tattili: come si sente il prodotto in mano? È troppo ingombrante, troppo lucido o scomodo da usare?

In alcuni casi, prototipazione rapida Per creare un prototipo si utilizzano metodi come la stampa 3D. Sebbene i prototipi stampati in 3D possano aiutare a visualizzare rapidamente la forma e l'adattamento di un progetto, in genere non replicano le proprietà dei materiali o i processi di produzione dello stampaggio a iniezione. Tuttavia, i modelli stampati in 3D possono fornire preziose indicazioni sulle regolazioni del progetto necessarie prima di creare stampi più costosi.

La prototipazione offre anche l'opportunità di perfezionare il processo di assemblaggio. È possibile assemblare facilmente tutte le parti? Esiste un modo più semplice per collegarli? Sono necessari aggiustamenti in termini di tolleranze dei pezzi? I test con un prototipo aiutano a scoprire questi piccoli ma significativi problemi che potrebbero portare a problemi più grandi durante la produzione di massa.

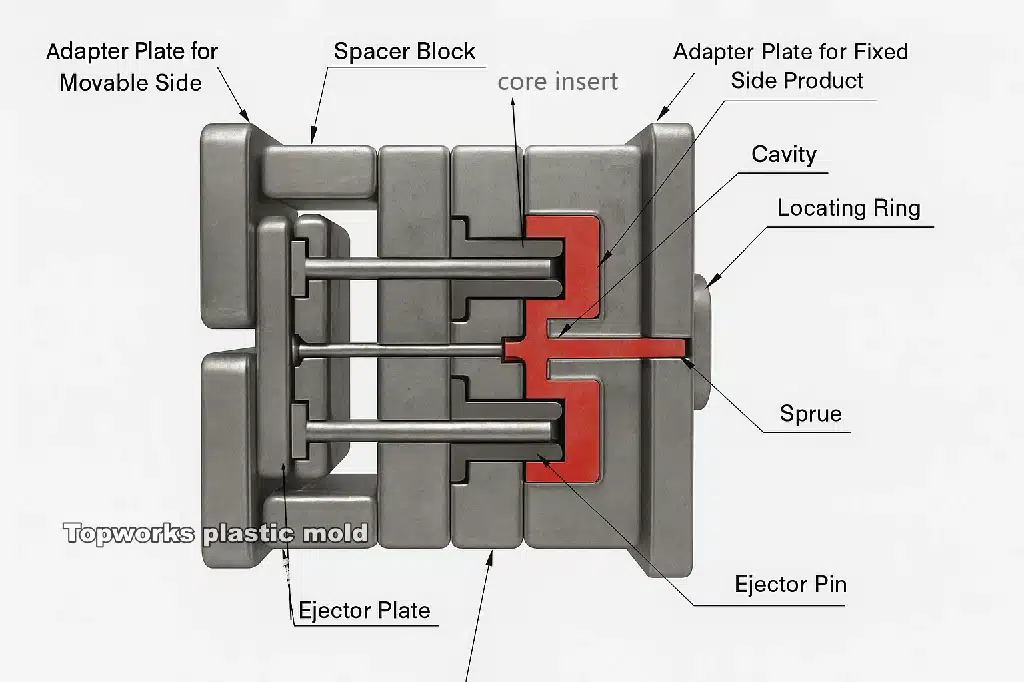

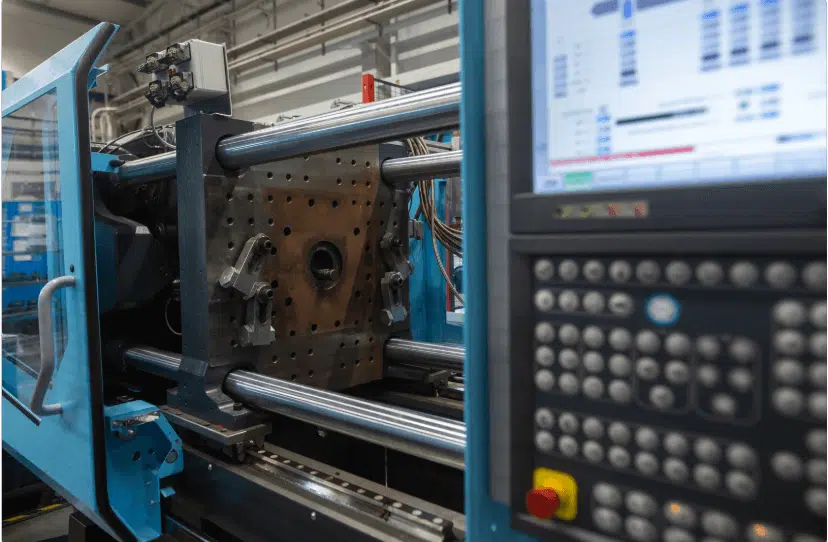

9. Utensili

L'attrezzaggio è probabilmente una delle fasi più costose e lunghe dello sviluppo di un prodotto. Questa fase prevede la creazione degli stampi o degli strumenti che verranno utilizzati per produrre il prodotto in grandi quantità. Il processo di attrezzaggio prevede la creazione di stampi precisi per lo stampaggio a iniezione, la pressofusione o altre tecniche di produzione, e pone le basi per la produzione di massa.

La creazione di utensili adeguati è essenziale per il successo del processo di produzione del vostro prodotto. Se l'attrezzatura è imprecisa o mal progettata, potrebbe causare difetti quali scarsa finitura superficiale, imprecisioni dimensionali o tempi di ciclo eccessivi. Per lo stampaggio a iniezione, la creazione dello stampo è un compito altamente specializzato che richiede ingegneri e macchinisti esperti. Il processo di progettazione dello stampo prende in considerazione il numero di cavità (quanti pezzi identici possono essere prodotti contemporaneamente), i sistemi di chiusura (come il materiale fuso entra nello stampo) e i canali di raffreddamento (per controllare la temperatura e garantire un raffreddamento uniforme).

Il processo di attrezzaggio inizia spesso con la prototipazione dello stampo stesso, con la creazione di stampi di prova per verificare il progetto e identificare eventuali problemi prima di iniziare la produzione su larga scala. Una volta pronto, lo stampo viene sottoposto a test per garantire che sia in grado di produrre pezzi costanti e di alta qualità senza un'usura eccessiva. Ad esempio, se si sta progettando un componente per uno stampo di applicazione automobilisticaè necessario un utensile in grado di gestire volumi elevati senza compromettere la precisione. In genere, questi utensili sono realizzati in acciaio temprato per resistere alla pressione di più cicli di iniezione.

È importante notare che i costi di attrezzaggio rappresentano una parte significativa del costo complessivo di produzione e possono variare a seconda della complessità del progetto del prodotto. Le caratteristiche complesse, come gli stampi a più cavità, possono costare di più da produrre, ma si traducono in tempi di ciclo più rapidi e costi unitari inferiori. Inoltre, se gli stampi sono progettati male o necessitano di una manutenzione frequente, potrebbero verificarsi ritardi nella produzione o un aumento degli scarti, con conseguente aumento dei costi di produzione.

10. La produzione

Infine, arriviamo alla fase di produzione, dove il vostro prodotto prende vita in grandi quantità. Durante la produzione, il controllo della qualità è fondamentale. Per i pezzi stampati a iniezione, ciò significa controllare ogni lotto per verificare la presenza di eventuali difetti, come ad esempio la presenza di colpi corti (riempimento incompleto), la deformazione o i segni di affondamento (imperfezioni della superficie dovute al raffreddamento).

A questo punto, probabilmente entrerete in un ciclo di feedback continuo con il team di produzione, assicurandovi che il processo rimanga in linea. Se avete seguito attentamente tutti i passaggi precedenti, la fase di produzione dovrebbe svolgersi senza problemi. Ma anche in questo caso, un monitoraggio regolare è essenziale per mantenere la qualità e l'integrità di ogni lotto.

In conclusione, lo sviluppo di un prodotto di successo è un viaggio che richiede una pianificazione meticolosa e un'esecuzione attenta. Dalla definizione dei requisiti alla produzione finale, ogni fase del processo di progettazione svolge un ruolo fondamentale nel garantire che il prodotto non solo soddisfi le esigenze dei clienti, ma sia anche producibile ed economico. Seguendo questi 10 passaggi chiave, vi preparerete al successo ed eviterete le insidie più comuni che possono far deragliare lo sviluppo del prodotto. Prendete sul serio ogni fase e sarete sulla buona strada per trasformare le vostre idee in realtà.

| I materiali | I produttori di materie plastiche spesso scelgono un tipo di plastica standard per un'applicazione simile o in base alle raccomandazioni dei fornitori. Tuttavia, queste resine potrebbero non essere ottimali. Nella scelta della plastica, sono molti i fattori da considerare, tra cui: |

|---|---|

| Calore: lo stress creato da condizioni d'uso normali ed estreme e durante i processi di assemblaggio, finitura e spedizione. | |

| La resistenza chimica è una proprietà che influisce sulle prestazioni del pezzo in caso di contatto con solidi, liquidi o gas. | |

| Approvazioni delle agenzie: Standard sviluppati dal governo o dal settore privato per proprietà come la resistenza al calore, l'infiammabilità e le prestazioni meccaniche ed elettriche. | |

| Assemblaggio: Durante il processo di assemblaggio nella fabbrica di plastica, la plastica viene incollata, fissata meccanicamente e saldata. | |

| Finitura: Capacità del materiale di uscire dallo stampo con i valori estetici desiderati, come lucentezza e levigatezza. | |

| Prezzo: Il prezzo della resina, i costi di produzione, manutenzione, assemblaggio, smontaggio e altri costi per ridurre la manodopera, le finiture e gli strumenti. | |

| Accesso: La disponibilità di resina dal punto di vista della quantità necessaria per la produzione del produttore di plastica. | |

| Bozza | Un angolo di sformo facilita la rimozione di un pezzo raffreddato e finito da uno stampo. Gli angoli di sformo sono un componente essenziale dello stampaggio a iniezione. Riducendo al minimo l'attrito durante il processo di rilascio del pezzo, è possibile ottenere una finitura superficiale uniforme e ridurre l'usura dello stampo nella fabbrica di plastica. |

| L'angolo di sformo viene misurato in base alla direzione di trazione. La maggior parte dei progettisti suggerisce angoli di sformo di almeno 0,5° per la cavità e di 1,0° per l'anima per ottenere pezzi con uno sformo sufficiente. L'utensile deve essere progettato con un tiraggio maggiore se si desidera una superficie strutturata e superfici di chiusura in acciaio. | |

| Spessore della parete | Anche lo spessore delle pareti dei pezzi stampati a iniezione è un fattore importante. Un pezzo stampato a iniezione da un fornitore di prodotti in plastica con uno spessore di parete adeguato e uniforme è meno soggetto a problemi strutturali ed estetici. |

| La maggior parte delle resine ha uno spessore di parete tipico che va da 0,04 a 0,150. Tuttavia, si consiglia di ottenere le specifiche di spessore per il materiale scelto consultando uno stampatore a iniezione/ingegnere di progettazione e un produttore di materie plastiche. | |

| Lo spessore delle pareti deve essere analizzato durante il processo di progettazione per garantire che i pezzi non affondino, non si deformino o non diventino funzionali. | |

| Costole | Le nervature, utilizzate per rinforzare le pareti dei pezzi stampati a iniezione senza aumentarne lo spessore, sono un componente prezioso nei pezzi stampati a iniezione. La progettazione delle nervature deve ridurre la lunghezza del flusso dello stampo quando si progettano pezzi complessi e garantire che le nervature siano collegate in modo appropriato per aumentare la resistenza del pezzo. |

| Le nervature non dovrebbero superare i 2/3 dello spessore della parete, a seconda del materiale utilizzato. Le nervature più larghe possono creare problemi di affondamento e di progettazione. È normale che il progettista e il produttore di materie plastiche tolgano un po' di tessuto per ridurre il restringimento e mantenere la resistenza. | |

| Se l'altezza delle nervature supera 3 volte lo spessore della parete, il risultato potrebbe essere un pezzo corto/impossibile da riempire. Il posizionamento, lo spessore e la lunghezza delle nervature sono fattori critici per determinare la fattibilità di un pezzo nelle prime fasi di progettazione. | |

| Cancello | In uno stampo, una porta è un punto in cui la plastica liquida fluisce al suo interno. I pezzi stampati a iniezione hanno almeno una porta, ma spesso sono prodotti con porte multiple. Le posizioni dei canali e dei gate influenzano l'orientamento delle molecole di polimero e il modo in cui il pezzo si restringe durante il raffreddamento. Di conseguenza, la posizione del gate influisce sul design e sulla funzionalità del pezzo. |

| Il cancello deve essere posizionato alla fine di un pezzo lungo e stretto, se questo deve essere dritto. Si consiglia di posizionare il cancello al centro di parti che devono essere perfettamente rotonde. | |

| Con il contributo del team di produttori di materie plastiche, sarete in grado di prendere decisioni ottimali per quanto riguarda il posizionamento dei gate e i punti di iniezione. | |

| Perno di espulsione | I perni di espulsione dello stampo (situati sul lato B/core dello stampo) sono utilizzati per rilasciare le parti in plastica da uno stampo dopo lo stampaggio. La progettazione e il posizionamento dei perni di espulsione devono essere presi in considerazione dai produttori di materie plastiche il più presto possibile durante il processo. Questo anche se di solito si tratta di una preoccupazione relativamente minore nelle prime fasi di progettazione. Indentature e segni possono derivare da un posizionamento scorretto dei perni di espulsione, per cui il loro corretto posizionamento deve essere preso in considerazione nelle prime fasi. |

| I perni di espulsione si trovano in genere nella parte inferiore delle pareti laterali, a seconda del disegno, della struttura, della profondità e del tipo di materiale. Rivedendo il progetto, si può confermare che il posizionamento iniziale dei perni di espulsione era corretto. Inoltre, potreste apportare ulteriori modifiche per migliorare i risultati di produzione. | |

| Lavello | I segni di affondamento possono comparire sulla parte in plastica stampata a iniezione durante lo stampaggio a iniezione quando il materiale si ritira maggiormente nelle aree più spesse, come le nervature e le bugne. In questo caso, il segno di affondamento è causato dal fatto che le aree più spesse si raffreddano più lentamente di quelle sottili e le diverse velocità di raffreddamento portano a una depressione sulla parete adiacente. |

| I segni di affondamento si formano a causa di diversi fattori, tra cui il metodo di lavorazione, la geometria del pezzo, la selezione del materiale e la progettazione dell'utensile. La geometria e la scelta del materiale del pezzo potrebbero non poter essere modificate in base alle sue specifiche, ma esistono diverse opzioni per eliminare le aree di affondamento. | |

| L'affondamento può essere influenzato dalla progettazione dell'utensile (ad esempio, il design del canale di raffreddamento, il tipo e la dimensione della porta), a seconda del pezzo e della sua applicazione. Anche la manipolazione delle condizioni di processo (ad esempio, pressione di impaccamento, tempo, fase di impaccamento e condizioni) può ridurre l'affondamento. Inoltre, piccole modifiche all'utensile (ad esempio, schiumatura o assistenza al gas) possono ridurre l'immersione. È consigliabile consultare il proprio stampatore a iniezione e il produttore di materie plastiche in merito al metodo più efficace per ridurre l'immersione nei pezzi stampati a iniezione. | |

| Linee di separazione | Per i pezzi più complessi e/o le forme complesse, è importante notare dove si trova la linea di divisione. |

| La condivisione del progetto con lo stampatore a iniezione può influenzare notevolmente la produzione e la funzionalità del prodotto finito, poiché progettisti e stampatori tendono a valutare i pezzi in modo diverso. La sfida delle linee di divisione può essere affrontata in diversi modi. | |

| È importante essere consapevoli dell'importanza della linea di divisione quando si progetta il concetto iniziale, ma non ci si deve limitare a questo. È possibile individuare altre possibili posizioni utilizzando il software CAD e l'analisi del flusso dello stampo. Quando si lavora con uno stampatore a iniezione, si tiene conto dell'uso finale del pezzo e si aiuta a determinare la posizione delle linee di divisione. | |

| Caratteristiche speciali | È essenziale progettare i pezzi in plastica in modo che gli stampi possano aprirli ed espellerli senza difficoltà. Gli stampi a iniezione rilasciano i pezzi separando i due lati in direzioni opposte. In alcuni casi può essere necessaria un'azione laterale, quando caratteristiche particolari come fori, sottosquadri o spalle impediscono il rilascio. |

| Il carotaggio viene tirato in direzione opposta alla separazione dello stampo come azione laterale. In alcuni casi, i costi possono aumentare a causa di questa flessibilità nella progettazione dei pezzi. | |

| Quando progettate e sviluppate un prodotto, per voi (produttori di materie plastiche) è essenziale avere al vostro fianco lo stampatore a iniezione e l'ingegnere giusti. Lavorando con loro si possono evitare molti problemi. Integrando questi elementi nel processo di progettazione del prodotto e collaborando con un ingegnere specializzato in materie plastiche che abbia esperienza con questi materiali, l'obiettivo sarà quello di immettere il prodotto sul mercato nel modo più rapido ed economico possibile. |