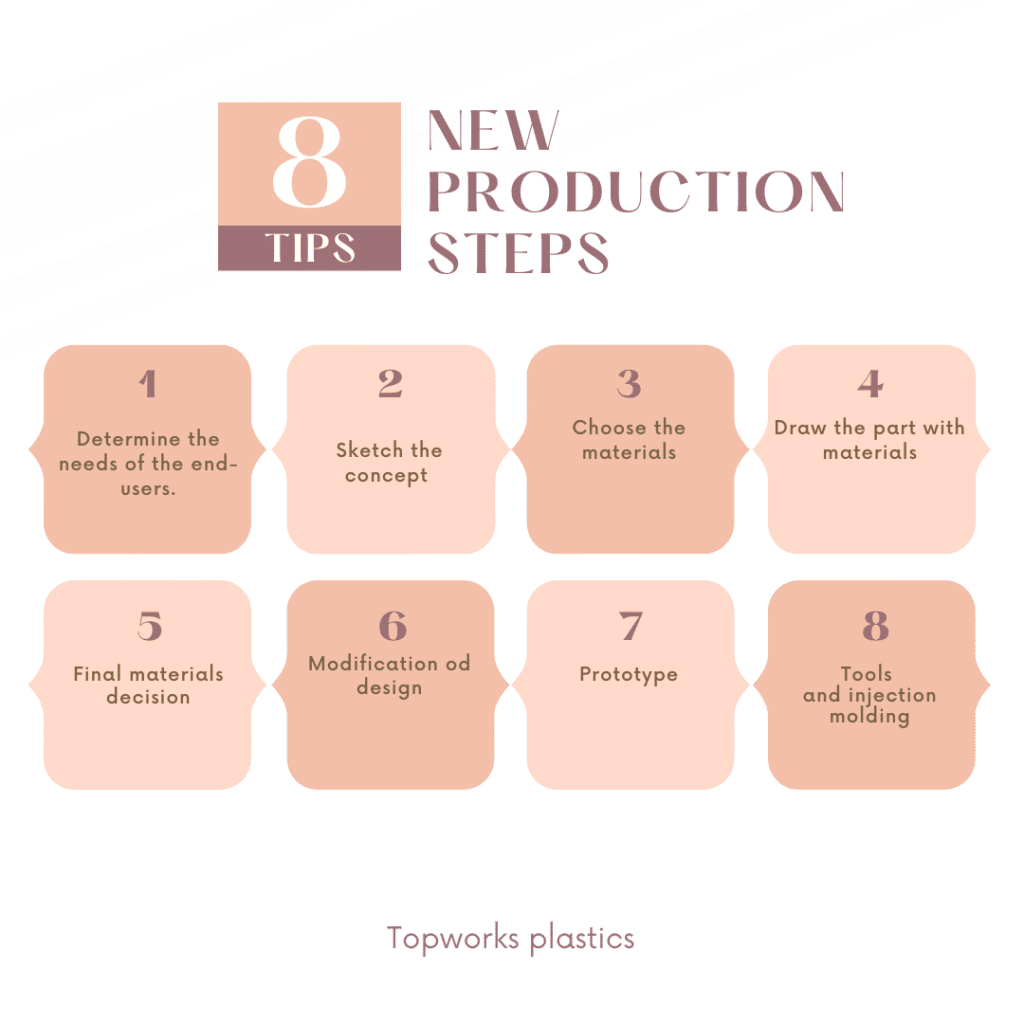

La guía definitiva para simplificar el proceso de diseño de nuevos productos

Crear un nuevo producto es a la vez una tarea apasionante y desalentadora. Tanto si eres un diseñador experimentado como si acabas de desarrollar un producto, el camino que va del concepto a la producción requiere precisión y un enfoque bien organizado. En proceso de diseño puede dividirse en 10 pasos clave, cada uno de ellos fundamental para garantizar que su producto sea funcional y fabricable. Si comprende y sigue estos pasos, podrá agilizar su flujo de trabajo y evitar costosos errores por el camino. Analicemos estos pasos en detalle.

1. Definición de los requisitos

El primer paso y el más crucial en cualquier proyecto de diseño es definir los requisitos. Esta fase consiste en determinar la función principal del producto, el mercado de destino y las necesidades del usuario. Un conjunto detallado de requisitos guía el proceso de diseño y mantiene a todo el mundo en la misma línea.

Por ejemplo, al diseñar un nuevo producto de electrónica de consumo, puede tener en cuenta factores como el tamaño, el peso y la duración de la batería. Cuanto más específico sea, más fácil le resultará alinear sus decisiones de diseño con los objetivos del producto. Es importante mantener una línea de comunicación abierta con todas las partes interesadas, ya que sus comentarios pueden ayudar a perfeccionar la visión del producto y definir las características que lo diferenciarán en el mercado.

2. Crear un boceto conceptual preliminar

Una vez definidos los requisitos del producto, es hora de empezar a pensar visualmente. La creación de un boceto conceptual preliminar suele ser el primer paso en la fase de diseño. En esta fase, el boceto no tiene por qué ser preciso, sólo una representación aproximada que ayude a comunicar tu visión. Este boceto sirve de herramienta para identificar posibles problemas desde el principio.

Por ejemplo, si estás diseñando una carcasa para un dispositivo electrónico, un boceto puede poner de relieve si los componentes internos encajarán entre sí y si hay espacio suficiente para la disipación del calor. El boceto ayuda a detectar problemas que podrían no ser obvios en descripciones abstractas. Una vez que el concepto es sólido, puede dar lugar a diseños más detallados y modelados en 3D.

3. Selección inicial de materiales

En esta fase, hay que considerar los materiales que se utilizarán en el producto final. La selección de materiales es esencial no sólo para la funcionalidad y la durabilidad, sino también para la facilidad de fabricación. Los distintos materiales ofrecen diversas ventajas, como resistencia, flexibilidad, resistencia al calor y facilidad de moldeado.

Si está diseñando un producto con una carcasa de plástico, por ejemplo, es probable que utilice termoplásticos moldeables por inyección como el ABS (acrilonitrilo butadieno estireno) o el policarbonato. El ABS suele elegirse por su solidez, resistencia al impacto y facilidad de moldeo por inyección, lo que lo hace ideal para carcasas de electrónica de consumo. Conocer las propiedades de los materiales ayuda a tomar decisiones de diseño: ¿cuál debe ser el grosor de las paredes? ¿Soportará el material un uso repetido? Estas preguntas guiarán sus decisiones en las primeras fases del proceso de diseño.

| Poliestireno de uso general | PS | Pantallas de lámparas, carcasas de instrumentos, juguetes, etc. |

|---|---|---|

| Teflón, PFA | Accesorios químicos, piezas mecánicas | |

| ETFE | Accesorios químicos, piezas mecánicas | |

| Acrilonitrilo butadieno estireno | ABS | carcasas de instrumentos, artículos para el hogar, juguetes avanzados, artículos deportivos |

| Acrilonitrilo Estireno | AS(SAN) | Contenedores transparentes diarios |

| Copolímero de acrilonitrilo y acrilato de estireno | ASA | Muebles de exterior,carcasa del retrovisor exterior del coche |

| Butadieno Estireno | BS(BDS) | Envases especiales, recipientes para alimentos, bolígrafos, etc. |

| Acetato de celulosa | CA | Mangos de herramientas, contenedores, etc. |

| Nitrato de celulosa | CN | Monturas de gafas, juguetes, etc. |

| Poliéteres clorados | PENTON( CPT) | Sustituto del acero inoxidable |

| Polietileno clorado | CPE | Materiales de construcción, tuberías, capa aislante de cables, materiales de embalaje pesados |

| Polipropileno clorado | PPC | Artículos de primera necesidad, electrodomésticos, etc. |

| Editar | ||

| Etilcelulosa | CE | Mango de herramienta, artículos deportivos, etc. |

| Copolímero de etileno y propileno | FFP | Instrumentos electrónicos de alta frecuencia, componentes de aislamiento de radares |

| Acetato de etileno-vinilo | EVA | Suelas, láminas, tubos, artículos de uso diario, etc. |

| Polietileno de alta densidad | HDPE | Embalajes, materiales de construcción, cubos, juguetes, etc. |

| Poliestireno de alto impacto | HIPS | Menaje, componentes eléctricos, juguetes, etc. |

| Polietileno de baja densidad | LDPE | Bolsas de embalaje, flores de plástico, botellas de plástico, alambre, embalajes, etc. |

| Metacrilato de metilo-butadieno | MMB | Bastidor de la máquina, bastidor y necesidades diarias, etc. |

| Perfluorados | ||

| Poli(tereftalato de butileno) | PBT | |

| Poli(tereftalato de etileno) | PET | Rodamientos, cadenas, engranajes, cintas, etc. |

| Poli(cloruro de vinilo) | PVC | Barra, tubo, placa, tubería, aislamiento de cables, sellado, etc. |

| Poliamida-1010 | PA-1010 | Cuerdas, tubos, engranajes, piezas mecánicas |

| Poliamida-6 | PA-6 | Rodamientos, engranajes, tubos, contenedores, artículos de primera necesidad |

| Poliamida-66 | PA-66 | Maquinaria, automóvil, química, equipos eléctricos, etc. |

| Poliamida-9 | PA-9 | Piezas mecánicas, bomba, cubierta del cable |

| Policarbonato | PC | piezas transparentes, piezas resistentes a los golpes |

| Policlortrifl uoretileno | PCTFE | Espejo transparente, accesorios de válvulas, etc. |

| polietersulfon e | PSE | Piezas eléctricas, piezas de aviones y automóviles, etc. |

| Polimetacrilato de metilo | PMMA | Materiales decorativos transparentes, pantalla de lámpara, parabrisas, caja de instrumentos |

| Polimetilmetacrilato-Estireno | MMS | productos transparentes con carga pesada |

| Polioximetileno (poliformaldehído) | POM | Buena resistencia a la abrasión, para engranajes mecánicos, cojinetes, etc. |

| Polipropileno | PP | Bolsa de embalaje, envases, artículos de primera necesidad, juguetes, etc. |

| polisulfona | PSU(PSF) | Piezas eléctricas, piezas de aviones y automóviles, etc. |

| Politetrafluoroetileno | PTFE | Instrumentos electrónicos de alta frecuencia, componentes de aislamiento de radares |

4. Piezas de diseño

Una vez seleccionado el material, es hora de diseñar las piezas que compondrán el producto. Este paso es crucial porque cada material se comporta de forma diferente. La forma en que un termoplástico como el polietileno se expande cuando se calienta es muy distinta de la forma en que se comportan los metales.

En el moldeo por inyección, por ejemplo, el diseño debe tener en cuenta la contracción del material durante el enfriamiento. Si no se tiene en cuenta, las piezas pueden deformarse. Una buena práctica es incluir en el diseño elementos como ángulos de desmoldeo, que facilitan la extracción de la pieza del molde. Cuanto más se ajuste el diseño a las propiedades del material, más fácil y rentable será el proceso de fabricación.

He aquí una tabla resumen de las consideraciones relativas al diseño del moldeo por inyección:

| Aspecto del diseño | Consideraciones |

|---|---|

| Espesor de pared | ¿Su diseño cumple o supera el espesor de pared nominal? Con un grosor de pared constante en el diseño, ¿se enfriará su pieza de manera uniforme? |

| Ángulos de calado | ¿Cuál es su ángulo de desmoldeo con respecto a la contracción que espera durante el enfriamiento? ¿Se puede expulsar fácilmente la pieza del molde con los ángulos de desmoldeo que tiene? ¿Va a forzar el molde con su diseño actual? |

| Esquinas | ¿Se han redondeado las esquinas para evitar la contracción, el alabeo, el cizallamiento o la rotura? ¿Qué forma tienen todas las esquinas del molde para que pueda fluir suficiente material y se mantenga un grosor de pared uniforme? |

| Socava | ¿Se puede eliminar cualquier socavado del diseño del molde sin cambiar la función de la pieza? ¿Se puede diseñar el molde para acomodar los socavados sin salirse del presupuesto? |

| Selección de resinas | ¿Permite el diseño de la pieza un flujo adecuado de resina durante la inyección y soportará la presión necesaria? ¿Qué puede afectar al tiempo de enfriamiento de la pieza, al acabado o a otras propiedades? ¿Cómo se pueden resolver con cambios en el diseño de la pieza y/o en la resina? |

| Tolerancias | ¿Cómo afectan las tolerancias de su pieza al utillaje (por ejemplo, cambiando el material del molde, necesitando controles de calidad adicionales o moldes más complejos)? ¿Cómo puede abordar los requisitos de rendimiento rediseñando la pieza/molde? |

5. 5. Análisis estructural

El análisis estructural es uno de los pasos más importantes del proceso de diseño. Sin él, su producto puede acabar fallando en condiciones reales, lo que podría provocar costosas retiradas del mercado, retrasos o incluso dañar la reputación de la marca. El objetivo es predecir y analizar cómo se comportará el producto cuando se vea sometido a distintas fuerzas, condiciones ambientales y tensiones.

Por ejemplo, al diseñar un componente de plástico moldeado por inyección, la integridad estructural del material es primordial. Ciertos materiales, como el polipropileno (PP), pueden comportarse de forma diferente bajo tensión en comparación con materiales como el policarbonato (PC), que es mucho más rígido y duradero. Con el software de análisis de elementos finitos (AEF), los ingenieros pueden simular cómo responderá la pieza a la presión, los cambios de temperatura y las fuerzas mecánicas. El AEF ayuda a identificar los puntos débiles del diseño, como posibles puntos de fallo o zonas propensas a deformarse por calor o tensión. Este análisis es especialmente importante para productos que van a estar sometidos a un uso intensivo o a condiciones extremas, como piezas de automoción o componentes electrónicos para exteriores.

Además, en moldeo por inyecciónLos diseñadores deben tener en cuenta el enfriamiento y la contracción de los materiales. Si el diseño no se ajusta correctamente al modo en que los materiales se contraen durante el enfriamiento, el producto puede presentar incoherencias dimensionales, alabeos o grietas. Por ejemplo, las piezas con secciones transversales gruesas pueden enfriarse a ritmos diferentes, provocando tensiones que podrían causar fallos con el tiempo. Si realiza un análisis estructural, podrá mitigar estos riesgos y garantizar que su producto sea robusto y fiable a largo plazo.

6. Selección final de materiales

A medida que evoluciona su diseño, llega el momento de finalizar la selección de materiales. A estas alturas, debería tener una idea más clara de qué material se ajusta mejor a las necesidades de su producto en términos de coste, rendimiento y fabricabilidad. Esta decisión puede tomarse tras realizar más pruebas, simulaciones o consultas a los proveedores.

Por ejemplo, si está diseñando un dispositivo médico que requiere esterilización, puede optar por un material como el PEEK (poliéter éter cetona), conocido por su excelente resistencia al calor y a los productos químicos. Por otro lado, si está diseñando un producto de envasado desechable, algo más rentable como el PET (tereftalato de polietileno) podría ser adecuado.

7. Modificar el diseño para la fabricación (DFM)

El diseño para la fabricación (DFM) es el proceso de perfeccionamiento del diseño para que su fabricación resulte más sencilla, rentable y eficaz. Es un paso esencial para cualquiera que quiera pasar del prototipo a la producción, ya que ayuda a garantizar que el producto pueda fabricarse sin retrasos significativos ni costes inesperados.

El proceso de DFM implica analizar todos los aspectos del diseño para identificar posibles problemas que puedan surgir durante la producción. En el caso del moldeo por inyección, esto puede implicar simplificar las piezas para reducir la complejidad del molde. Por ejemplo, si el diseño tiene muescas profundas o geometrías complejas que dificultan la expulsión de la pieza del molde, estas características podrían modificarse o eliminarse por completo.

Un buen ejemplo de DFM en el moldeo por inyección sería el uso de ángulos de desmoldeo. Sin ángulos de desmoldeo (ligeras pendientes en los lados de la cavidad del molde), la pieza moldeada podría atascarse en el molde, lo que requeriría más mano de obra o herramientas para extraerla. Los ángulos de desmoldeo de entre 1 y 2 grados suelen utilizarse para facilitar la expulsión. Además de los ángulos de desmoldeo, los sistemas de compuertas y canales (que dirigen el flujo de material fundido hacia el molde) también se optimizan durante el proceso de DFM. Al colocar estratégicamente las compuertas y garantizar un flujo uniforme del material, los fabricantes pueden reducir la duración de los ciclos y el desperdicio de material, lo que a su vez disminuye los costes de producción.

Otro aspecto importante de la DFM es el número de piezas. Cuantas menos piezas tenga un producto, más fácil y barato será fabricarlo. Consolidar componentes, cuando sea posible, o diseñar piezas multifuncionales puede ayudar a reducir el tiempo de fabricación, la complejidad de las herramientas y los costes de montaje. En definitiva, el DFM consiste en encontrar el equilibrio adecuado entre la complejidad del diseño, la fabricabilidad y la rentabilidad.

8. Creación de prototipos

La creación de prototipos es el momento de la verdad. Hasta este momento, el diseño sólo existe como idea o archivo digital. El prototipo es la primera vez que verá y sentirá su diseño en el mundo real. Es un paso inestimable para detectar problemas que pueden no haber sido evidentes durante la fase de diseño y para verificar que el diseño funciona como estaba previsto antes de pasar a la producción a gran escala.

En el caso de los productos moldeados por inyección, la creación de prototipos suele implicar la creación de un molde de tirada limitada que se utiliza para producir un pequeño lote de piezas. Estas piezas se someten a pruebas de funcionalidad, ajuste y acabado. Esta etapa ofrece la oportunidad de evaluar el rendimiento del producto en el mundo real, incluida su resistencia, facilidad de montaje y experiencia del usuario. Si está trabajando en un producto de consumo, como una funda nueva para un teléfono móvil, es posible que también quiera probar las cualidades táctiles: ¿cómo se siente el producto en la mano? ¿Es demasiado voluminoso, resbaladizo o incómodo de usar?

En algunos casos, prototipado rápido para crear un prototipo se utilizan métodos como la impresión en 3D. Aunque los prototipos impresos en 3D pueden ayudar a visualizar rápidamente la forma y el ajuste de un diseño, normalmente no reproducen las propiedades de los materiales ni los procesos de producción del moldeo por inyección. Sin embargo, los modelos impresos en 3D pueden proporcionar información muy valiosa sobre los ajustes de diseño que son necesarios antes de crear moldes más caros.

La creación de prototipos también ofrece la oportunidad de perfeccionar el proceso de montaje. ¿Se pueden ensamblar fácilmente todas las piezas? ¿Hay alguna forma más fácil de conectarlas? ¿Hacen falta ajustes en las tolerancias de las piezas? Las pruebas con un prototipo ayudan a descubrir estos pequeños pero significativos problemas que podrían dar lugar a problemas mayores durante la producción en serie.

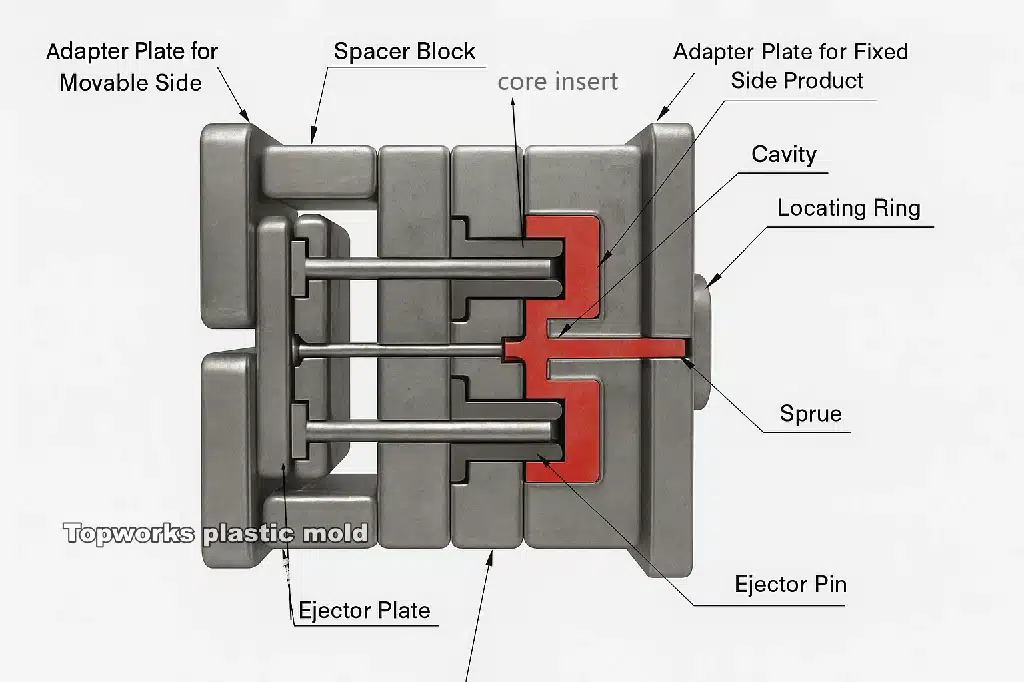

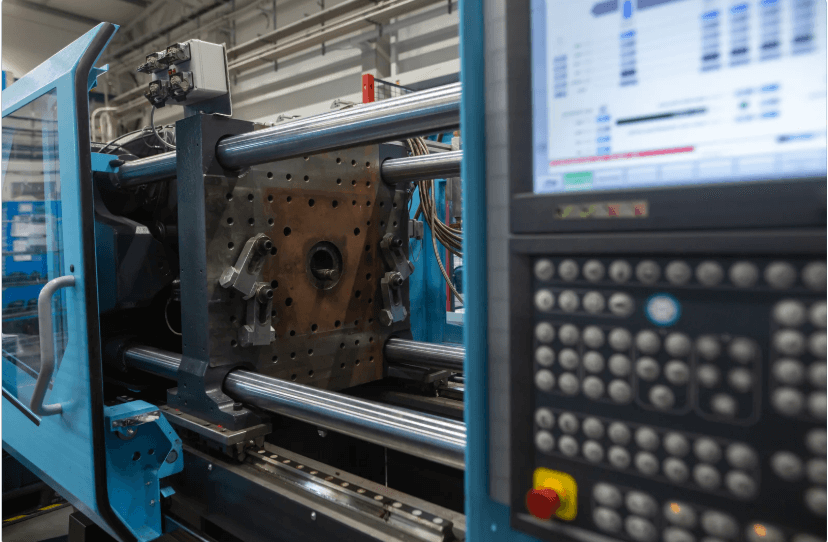

9. Herramientas

El utillaje es sin duda una de las fases más caras y lentas del desarrollo de un producto. Consiste en crear los moldes o herramientas que se utilizarán para fabricar el producto en grandes cantidades. El proceso de utillaje implica crear moldes precisos para el moldeo por inyección, la fundición a presión u otras técnicas de fabricación, y prepara el terreno para la producción en masa.

Crear el utillaje adecuado es esencial para el éxito del proceso de fabricación de su producto. Si el utillaje es impreciso o está mal diseñado, puede provocar defectos como un mal acabado superficial, imprecisiones dimensionales o tiempos de ciclo excesivos. Para el moldeo por inyección, la creación del molde es una tarea altamente especializada que requiere ingenieros y maquinistas experimentados. El proceso de diseño del molde tiene en cuenta el número de cavidades (cuántas piezas idénticas pueden producirse a la vez), los sistemas de compuerta (cómo entra el material fundido en el molde) y los canales de refrigeración (para controlar la temperatura y garantizar una refrigeración uniforme).

El proceso de utillaje suele comenzar con la creación de prototipos del propio molde, creando moldes de prueba para verificar el diseño e identificar cualquier problema antes de iniciar la producción a gran escala. Una vez que el molde está listo, se somete a pruebas para garantizar que es capaz de producir piezas uniformes y de alta calidad sin un desgaste excesivo. Por ejemplo, si está diseñando un componente para un aplicación automovilísticaEn el caso de la inyección de plástico, necesitará un utillaje que pueda soportar grandes volúmenes sin degradar la precisión. Normalmente, este utillaje se fabrica con acero endurecido para soportar la presión de múltiples ciclos de inyección.

Es importante tener en cuenta que los costes de utillaje son una parte significativa del coste total de fabricación, y estos costes pueden variar en función de la complejidad del diseño del producto. Las características complejas, como los moldes de cavidades múltiples, pueden costar más de producir, pero dan lugar a tiempos de ciclo más rápidos y menores costes por unidad. Además, si el utillaje está mal diseñado o necesita un mantenimiento frecuente, puede provocar retrasos en la producción o un aumento de las tasas de desechos, lo que en última instancia eleva el coste de producción.

10. Producción

Por último, llegamos a la fase de producción, en la que su producto cobra vida en grandes cantidades. Durante la producción, el control de calidad es clave. En el caso de las piezas moldeadas por inyección, esto significa comprobar cada lote para detectar defectos como disparos cortos (llenado incompleto), alabeos o marcas de hundimiento (imperfecciones de la superficie debidas al enfriamiento).

Llegados a este punto, es probable que entre en un bucle continuo de retroalimentación con el equipo de fabricación, para asegurarse de que el proceso sigue por buen camino. Si ha seguido cuidadosamente todos los pasos anteriores, la fase de producción debería desarrollarse sin problemas. Pero incluso entonces, la supervisión periódica es esencial para mantener la calidad y la integridad de cada lote.

En conclusión, el éxito en el desarrollo de un producto es un viaje que requiere una planificación meticulosa y una ejecución cuidadosa. Desde la definición de los requisitos hasta la producción final, cada paso del proceso de diseño desempeña un papel fundamental para garantizar que el producto no sólo satisfaga las necesidades del cliente, sino que también sea fabricable y rentable. Si sigue estos 10 pasos clave, se preparará para el éxito y evitará los escollos habituales que pueden hacer descarrilar el desarrollo de un producto. Tómese en serio cada paso y estará en el buen camino para convertir sus ideas en realidad.

| Materiales | Los fabricantes de plásticos suelen seleccionar un grado estándar de plástico para una aplicación similar o basándose en las recomendaciones de los proveedores. Sin embargo, estas resinas pueden no ser óptimas. En la selección de plásticos, hay muchos factores a tener en cuenta, entre ellos: |

|---|---|

| Calor: La tensión creada por las condiciones normales y extremas de uso y durante los procesos de montaje, acabado y envío. | |

| La resistencia química es una propiedad que afecta al rendimiento de la pieza cuando entran en contacto sólidos, líquidos o gases. | |

| Homologaciones de organismos: Normas desarrolladas por el gobierno o el sector privado para propiedades como la resistencia al calor, la inflamabilidad y el rendimiento mecánico y eléctrico. | |

| Ensamblaje: Durante el proceso de ensamblaje en la fábrica de plásticos, el plástico se pega, se fija mecánicamente y se suelda. | |

| Acabado: Capacidad del material para salir del molde con los valores de aspecto deseados, como brillo y suavidad. | |

| Precio: El precio de la resina, los costes de fabricación, mantenimiento, montaje, desmontaje y otros costes para reducir la mano de obra, el acabado y las herramientas. | |

| El acceso: La disponibilidad de resina desde el punto de vista de la cantidad necesaria para la producción de fabricante de plástico. | |

| Borrador | Un ángulo de desmoldeo facilita la extracción de una pieza acabada y refrigerada de un molde. Los ángulos de desmoldeo son un componente esencial del moldeo por inyección. Al minimizar la fricción durante el proceso de desmoldeo de la pieza, se consigue un acabado superficial uniforme y se reduce el desgaste del molde en la fábrica de plástico. |

| El ángulo de calado se mide en función de la dirección de tracción. La mayoría de los ingenieros de diseño sugieren ángulos de calado de al menos 0,5° para la cavidad y 1,0° para el núcleo para piezas con suficiente calado. La herramienta también debe diseñarse con más calado si se desea una superficie texturizada y superficies de cierre de acero. | |

| Espesor de pared | El grosor de la pared de las piezas moldeadas por inyección también es una consideración importante. Una pieza moldeada por inyección de un proveedor de productos de plástico con un grosor de pared adecuado y uniforme es menos propensa a sufrir problemas estructurales y estéticos. |

| La mayoría de las resinas tienen un espesor de pared típico que oscila entre 0,04 y 0,150. Sin embargo, se recomienda que obtenga las especificaciones de espesor para su(s) material(es) de elección consultando con un ingeniero de moldeo por inyección/diseño y fabricante de plástico. | |

| El grosor de las paredes debe analizarse durante el proceso de diseño para garantizar que las piezas no se hundan, deformen o dejen de ser funcionales. | |

| Costillas | Como las nervaduras se utilizan para reforzar las paredes de las piezas moldeadas por inyección sin aumentar su grosor, son un componente valioso en las piezas moldeadas por inyección. El diseño de las nervaduras debe reducir la longitud de flujo del molde al diseñar piezas complejas y garantizar que las nervaduras estén conectadas adecuadamente para aumentar la resistencia de la pieza. |

| Las nervaduras no deben superar los 2/3 del grosor de la pared, dependiendo del material utilizado. Unas nervaduras anchas pueden crear problemas de hundimiento y de diseño. Es habitual que el ingeniero de diseño y el fabricante de plásticos recorten parte del tejido para reducir la contracción y mantener la resistencia. | |

| Si la altura de las nervaduras es superior a 3 veces el grosor de la pared, la pieza puede quedar corta o no poder llenarse. La colocación, el grosor y la longitud de las nervaduras son factores críticos para determinar la viabilidad de una pieza en sus primeras fases de diseño. | |

| Puerta | En una pieza moldeada, una compuerta es un punto por el que fluye plástico líquido hacia su interior. Las piezas moldeadas por inyección tienen al menos una compuerta, pero a menudo se fabrican con varias. La ubicación de los canales y las compuertas influye en la orientación de las moléculas de polímero y en cómo se contrae la pieza durante el enfriamiento. En consecuencia, la ubicación de la compuerta afecta al diseño y la funcionalidad de la pieza. |

| La cancela debe colocarse al final de una pieza larga y estrecha si debe ser recta. Se recomienda colocar un portón en el centro de las piezas que deben ser perfectamente redondas. | |

| Con la aportación de su equipo de fabricantes de plásticos, podrá tomar decisiones óptimas sobre la colocación de las compuertas y los puntos de inyección. | |

| Pasador eyector | Las espigas eyectoras del molde (situadas en el lado B/núcleo del molde) se utilizan para liberar las piezas de plástico de un molde una vez moldeadas. Los fabricantes de plásticos deben tener en cuenta el diseño y la posición de los pivotes expulsores lo antes posible en el proceso. Y ello a pesar de que suelen ser una preocupación relativamente menor en las primeras fases del diseño. Las muescas y las marcas pueden deberse a una colocación incorrecta de los pasadores de expulsión, por lo que debe tenerse en cuenta la colocación adecuada en las primeras fases. |

| Las clavijas eyectoras suelen situarse en la parte inferior de las paredes laterales, dependiendo del calado, la textura, la profundidad y el tipo de material. Si revisa el diseño, podrá confirmar que la colocación inicial del pasador de expulsión era correcta. Además, es posible que pueda realizar otros cambios para mejorar los resultados de producción. | |

| Fregadero | Las marcas de hundimiento pueden aparecer en la pieza de plástico moldeada por inyección durante el moldeo por inyección cuando el material se contrae más en las zonas más gruesas, como las nervaduras y los resaltes. En este caso, la marca de hundimiento se debe a que las zonas más gruesas se enfrían más lentamente que las finas, y las diferentes velocidades de enfriamiento provocan una depresión en la pared contigua. |

| Las marcas de hundimiento se forman debido a varios factores, como el método de procesamiento, la geometría de la pieza, la selección del material y el diseño del utillaje. Es posible que la geometría y la selección de material de la pieza no puedan ajustarse en función de sus especificaciones, pero existen varias opciones para eliminar las zonas de hundimiento. | |

| El hundimiento puede verse influido por el diseño del utillaje (por ejemplo, diseño del canal de refrigeración, tipo y tamaño de la compuerta), en función de la pieza y su aplicación. La manipulación de las condiciones del proceso (por ejemplo, presión de empaquetado, tiempo, fase de empaquetado y condiciones) también puede reducir el hundimiento. Además, pequeñas modificaciones de la herramienta (por ejemplo, espumado o asistencia de gas) pueden reducir el hundimiento. Lo mejor es consultar al moldeador por inyección y al fabricante de plásticos sobre el método más eficaz para minimizar el hundimiento en las piezas moldeadas por inyección. | |

| Líneas de separación | Para piezas más complejas y/o formas complejas, es importante tener en cuenta dónde se encuentra la línea de apertura. |

| Compartir el diseño con el moldeador por inyección puede influir enormemente en la producción y la funcionalidad del producto acabado, ya que los diseñadores y los moldeadores tienden a evaluar las piezas de forma diferente. El reto de las líneas de apertura puede abordarse de varias formas. | |

| Es importante ser consciente de la importancia de la línea de partición al diseñar su concepto inicial, pero no está limitado a eso. Puede localizar otras posibles ubicaciones utilizando software CAD y análisis del flujo del molde. Cuando trabaje con un moldeador por inyección, éste tendrá en cuenta el uso final de su pieza y le ayudará a determinar dónde deben colocarse las líneas de apertura. | |

| Características especiales | Es esencial diseñar las piezas de plástico de modo que las herramientas de moldeo puedan abrirlas y expulsarlas sin dificultad. Los moldes de inyección liberan las piezas separando las dos caras en direcciones opuestas. Una acción lateral puede ser necesaria en algunos casos, cuando características especiales como orificios, socavados u hombros impiden que se produzca la liberación. |

| La extracción del núcleo se realiza en dirección opuesta a la de la separación del molde como acción lateral. En algunos casos, los costes pueden aumentar debido a esta flexibilidad en el diseño de la pieza. | |

| A la hora de diseñar y desarrollar un producto, es esencial que usted (fabricante de plásticos) cuente con el moldeador por inyección y el ingeniero adecuados. Puede evitar muchos problemas si trabaja con ellos. Al integrar estos elementos en el proceso de diseño de su producto y trabajar con un ingeniero de plásticos que tenga experiencia con estos materiales, su objetivo será llevar su producto al mercado de la forma más rápida y rentable posible. |