Che cos'è lo stampaggio a iniezione di materie plastiche

Il processo di stampaggio a iniezione di materie plastiche prevede l'utilizzo di stampi per creare pezzi attraverso l'iniezione di materiale. L'industria manifatturiera della plastica utilizza questo metodo per la creazione di componenti perché offre risultati precisi e un'elevata efficienza, oltre alla capacità di creare forme intricate. I produttori dei settori automobilistico, dei beni di consumo e dei dispositivi medici preferiscono questo metodo perché combina l'efficienza dei costi con la scalabilità.

La pietra miliare della produzione moderna

Questa guida offre un'esplorazione interattiva dello stampaggio a iniezione di materie plastiche, un processo fondamentale per la produzione di parti complesse in plastica su scala. Dal ciclo fondamentale ai materiali avanzati e alla risoluzione dei problemi, questo strumento è stato progettato per rendere accessibili e coinvolgenti informazioni tecniche complesse. Utilizzate la navigazione a sinistra per esplorare i diversi aspetti di questa versatile tecnologia.

Versatilità senza pari

Consente la produzione di pezzi con geometrie complesse, rendendola essenziale per i settori dall'automobilistico al medicale.

Efficace dal punto di vista dei costi su larga scala

Sebbene l'attrezzaggio iniziale rappresenti un investimento significativo, il basso costo per pezzo nelle tirature elevate lo rende estremamente economico.

Diversità dei materiali

Compatibile con una vasta gamma di polimeri termoplastici e termoindurenti, consente di personalizzare le proprietà dei pezzi.

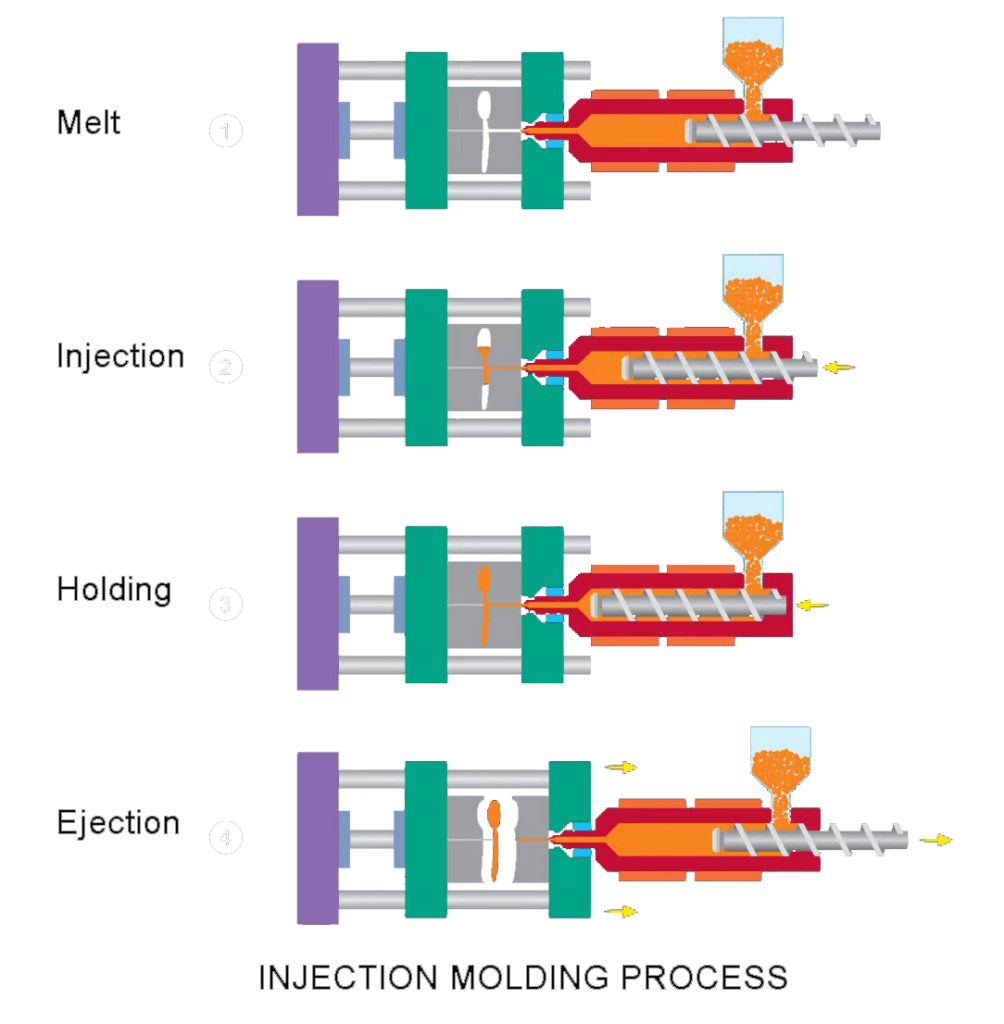

Il ciclo di stampaggio a iniezione

Il processo di stampaggio a iniezione è una sequenza di eventi che si ripete per produrre pezzi in modo efficiente. Ogni fase è fondamentale per garantire la qualità del prodotto finale. Fate clic su ciascuna fase qui sotto per saperne di più sul suo ruolo nel ciclo. La fase di raffreddamento è spesso la più lunga, con un impatto significativo sul tempo di ciclo complessivo e sulla produttività.

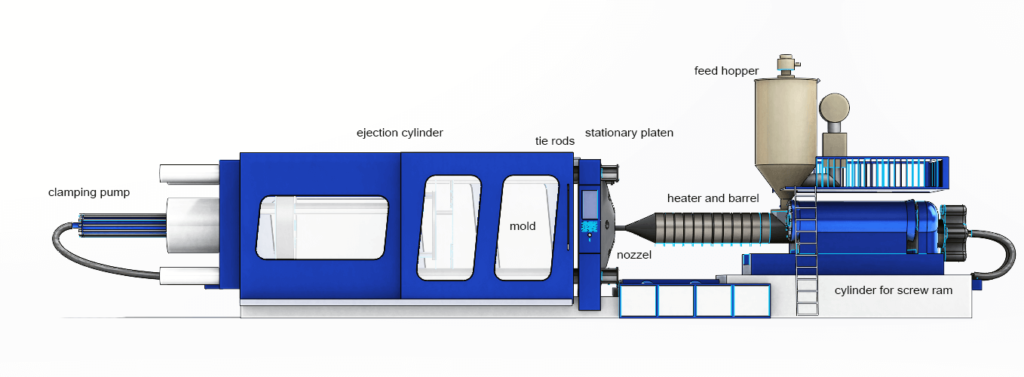

Anatomia della macchina

Una macchina per lo stampaggio a iniezione è una sofisticata miscela di meccanica ad alta forza e controllo di precisione, composta principalmente da due sezioni: l'unità di iniezione e l'unità di bloccaggio. L'unità di iniezione fonde e inietta la plastica, mentre l'unità di bloccaggio tiene chiuso lo stampo contro un'immensa pressione. Esplorate il diagramma interattivo qui sotto per capire come questi componenti lavorano insieme.

Unità di iniezione

Unità di serraggio

Il cuore del processo: Progettazione dello stampo

Lo stampo è uno strumento di precisione che determina la forma, la qualità e la finitura del pezzo finale. La sua progettazione comporta un delicato equilibrio di più principi per garantire la producibilità e prevenire i difetti. Di seguito sono riportate alcune delle considerazioni di progettazione più critiche nell'ingegneria degli stampi.

Spessore uniforme della parete

La regola più importante. Pareti uniformi favoriscono un raffreddamento e un ritiro uniformi, prevenendo difetti come deformazioni e segni di affossamento. Le transizioni di spessore devono essere sempre graduali.

Angoli di sformo

Una leggera conicità (tipica di 1-2°) sulle pareti verticali. Questa caratteristica è essenziale per consentire al pezzo di essere facilmente espulso dallo stampo senza danni o segni di trascinamento.

Canali di raffreddamento

Una rete di canali all'interno dello stampo che fa circolare il refrigerante. Un raffreddamento efficiente e uniforme è fondamentale per ridurre il tempo di ciclo e garantire la stabilità dimensionale.

Sfiato

Piccoli canali che permettono all'aria intrappolata di uscire mentre la plastica fusa riempie la cavità. Uno sfiato inadeguato provoca difetti come bruciature e pezzi incompleti (scatti corti).

Sistema di cancelli e guide

Il percorso della plastica dall'ugello alla cavità del pezzo. Il suo design (dimensioni, forma, posizione) influisce in modo determinante sul riempimento del pezzo, sull'aspetto del pezzo e sugli scarti di materiale.

Sistema di espulsione

Il meccanismo (ad esempio, i perni di espulsione) che spinge il pezzo finito fuori dallo stampo. Deve applicare la forza in modo uniforme per evitare di distorcere o danneggiare il pezzo.

Esploratore di materiali

La scelta del materiale plastico è fondamentale e determina la forza, la flessibilità, la resistenza alle temperature e il costo di un pezzo. I materiali si dividono in due categorie principali: Termoplastici (che possono essere rifusi) e termoindurenti (che subiscono una polimerizzazione chimica irreversibile). Utilizzate i controlli qui sotto per confrontare le loro proprietà.

Risoluzione dei problemi dei difetti

Anche in un processo controllato possono verificarsi dei difetti. L'identificazione dell'indizio visivo di un difetto è il primo passo per diagnosticare la causa principale, che può derivare dal processo, dallo stampo o dal materiale. Fare clic su un difetto comune qui sotto per vederne le cause e le soluzioni tipiche.

Come si confronta lo stampaggio a iniezione?

Lo stampaggio a iniezione eccelle nella produzione di volumi elevati di pezzi solidi, ma altri processi produttivi sono più adatti a esigenze diverse. Utilizzate il grafico sottostante per vedere un confronto visivo di attributi chiave come velocità, costi e libertà di progettazione tra le diverse tecnologie.

Il futuro dello stampaggio a iniezione

Pur essendo una tecnologia matura, lo stampaggio a iniezione è in continua evoluzione. Le tendenze principali spingono il settore verso una maggiore efficienza, sostenibilità e complessità, grazie ai principi dell'Industria 4.0 e alla scienza avanzata dei materiali.

Produzione intelligente (IIoT)

I sensori nelle macchine e negli stampi forniscono dati in tempo reale per la manutenzione predittiva, il controllo adattivo dei processi e il controllo automatico della qualità. Questo approccio basato sui dati riduce al minimo i tempi di inattività e migliora la coerenza.

Raffreddamento conforme

Utilizzando la stampa 3D per creare canali di raffreddamento che seguono perfettamente la forma del pezzo. Questo riduce drasticamente il tempo di raffreddamento (la parte più lunga del ciclo), migliorando la produttività e la qualità dei pezzi.

Decorazione multimateriale e in stampo

Combinare plastiche diverse (ad esempio, dure e morbide) o incorporare etichette decorative in un unico passaggio. In questo modo si elimina l'assemblaggio, si creano pezzi più resistenti e si possono realizzare progetti avanzati.

Focus sulla sostenibilità

Una maggiore spinta verso l'utilizzo di plastiche riciclate e a base biologica, insieme a macchine completamente elettriche ad alta efficienza energetica, riduce l'impronta ambientale del processo di produzione.

Fasi del processo di stampaggio a iniezione delle materie plastiche

- Riscaldamento dei pellet di plastica: La prima fase consiste nel riscaldare i pellet di plastica all'interno di un serbatoio fino a portarli allo stato liquido.

- Iniezione nello stampo: La plastica fusa viene iniettata ad alta pressione in uno stampo, attraverso il quale viene riempita la cavità.

- Trattamento di raffreddamento: Lo stampo riceve un trattamento di raffreddamento dopo la solidificazione della plastica per creare la forma desiderata del pezzo.

- Apertura dello stampo: Il pezzo finito diventa disponibile dopo l'apertura dello stampo, quando questo raggiunge la temperatura di raffreddamento.

- Operazioni di finitura: Ulteriori operazioni di finitura, tra cui la rifilatura e la verniciatura, servono a finalizzare il pezzo dopo la produzione.

Oggi lo stampaggio a iniezione è uno dei metodi più utilizzati per la costruzione di prodotti in plastica. Consente di realizzare una parte in plastica interamente da un unico ciclo. Elastomeri, duroplaste gli elastomeri possono essere utilizzati.

Un processo di stampaggio a iniezione

Il processo di stampaggio a iniezione inizia con piccoli e uniformi pellet di plastica grezza, che vengono immessi per gravità in un cilindro di iniezione. Qui, il nastro termico e l'attrito di una vite rotante fondono la plastica. Questa plastica fusa, misurata con precisione per un ciclo, viene poi iniettata ad alta pressione in uno stampo, che rappresenta la forma negativa del pezzo finale.

Il ciclo di processo è composto da diverse fasi chiave: riempimento, iniezione, confezionamento, mantenimento, raffreddamento e smontaggio. Durante la riempimento La vite plastifica i pellet e li sposta in una camera di pre-iniezione. I parametri critici includono la temperatura del cilindro (ad esempio, 270°C per il PMMA, 180°C per il PE), la velocità della vite e la contropressione, che assicura una miscela uniforme.

Successivamente, il iniezione Lo stadio spinge la vite in avanti, forzando la plastica fusa nella cavità dello stampo. La velocità e la pressione di iniezione sono fondamentali e influenzano la finitura superficiale e l'integrità strutturale del pezzo. Dopo il riempimento dello stampo, pressione di imballaggio per compensare il ritiro del materiale durante il raffreddamento. In genere si tratta di 30-50% della pressione di iniezione. Segue l'applicazione di pressione di mantenimentoche mantiene la pressione fino a quando la porta, il punto di ingresso alla cavità dello stampo, si congela, impedendo al materiale di fuoriuscire.

Raffreddamentoche avviene in concomitanza con le fasi di impaccamento e mantenimento, solidifica la parte in plastica. Il refrigerante circola attraverso i canali dello stampo per rimuovere il calore. Il tempo di raffreddamento è determinato principalmente dalla sezione della parete più spessa del pezzo. Una volta che il pezzo è sufficientemente rigido, il espulsione inizia la fase di estrazione. I perni, i manicotti o le piastre di espulsione spingono con cura il pezzo finito fuori dallo stampo senza causare danni. La progettazione dello stampo e la geometria del pezzo determinano il metodo di espulsione più adatto per garantire un rilascio pulito.

Suggerimenti per la progettazione dello stampaggio a iniezione

Grazie alla scalabilità e all'uniformità del processo, è possibile produrre pezzi di plastica stampati a iniezione da semplici a estremamente complicati, nonché milioni di pezzi identici. Costruzione di utensili e manutenzione sono costosi e cambiare gli strumenti è una sfida.

Pezzi stampati ad iniezione: massimizzare i loro vantaggi

- La coerenza è fondamentale. Assicurarsi che le pareti abbiano lo stesso spessore in tutto il pezzo. Le pareti dovrebbero avere uno spessore medio di 2-3 mm. I processi standard di stampaggio a iniezione raccomandano un minimo di 1 mm e un massimo di 4 mm.

- Il liscio batte l'aspro. Se possibile, appianare le transizioni tra le pareti.

- Bozza. A angolo di sformo può causare problemi di progettazione nel pezzo. L'aggiunta di un angolo di sformo alle facce è utile per liberare il pezzo dallo strumento, ma può anche causare problemi, in particolare con le parti accoppiate. Sulle superfici d'anima non testurizzate e almeno tre gradi sulle superfici di cavità testurizzate, si raccomanda un angolo di sformo minimo di un grado.

- Se possibile, stare lontani da superfici con correnti d'aria nulle.. Nel caso di un'area a tiraggio zero, si dovrebbe mirare a limitarla solo a una parte della faccia, piuttosto che all'intera superficie.

- Mantenere la semplicità. Tentare di evitare il sottotaglio (formazione di un'area che non può essere modellata semplicemente aprendo e chiudendo l'utensile). Quando la semplicità non funziona, i sollevatori e le slitte consentono di formare elementi che sono sottosquadri nella direzione di trazione principale. In tal caso, lasciare almeno 2 o 3 volte la larghezza dell'elemento per consentire al sollevatore o alla slitta di spostarsi.

- Flusso da spesso a sottile. La plastica fluisce meglio attraverso gli elementi se passa dalle pareti più spesse a quelle più sottili a partire dalla porta (dove la plastica entra nel pezzo per riempirlo).

- Non è bello avere dei lavandini (densità delle superfici causata dal rallentamento delle sezioni più spesse della plastica durante il raffreddamento). È importante seguire queste linee guida per ridurre o eliminare la comparsa di imperfezioni sulle superfici cosmetiche:

- Assicurarsi che le superfici estetiche importanti non presentino sul retro cancelli, nervature, bocchette per viti, ecc;

- L'altezza della nervatura deve essere tre volte inferiore allo spessore della parete;

- 60% o meno dello spessore della parete deve essere utilizzato per le basi delle nervature.

- I territori sono definiti da datum. Per stabilire l'interfaccia e l'interazione tra le parti, si utilizzano i datum (elementi che servono come punti di riferimento per le parti). Quando l'intento progettuale corrisponde a una struttura di riferimento, il prodotto può funzionare correttamente.

- Non c'è niente di male nell'interrogatorio. In DFM (Design for Manufacturing), lo stampatore comunica la sua comprensione del progetto, in particolare per quanto riguarda la posizione dei perni, delle porte e delle linee di separazione (che potrebbero influenzare l'interazione tra i pezzi). Interrogare il progetto utilizzando i rapporti di ispezione.

- Creare prototipi spesso e presto. Le attuali tecniche di prototipazione, compresa la stampa 3D, possono ridurre i costi dei materiali consentendo di modellare i componenti e/o l'intero pezzo prima di costruire costose attrezzature.

Linee guida per la progettazione dello stampaggio a iniezione

Regole essenziali per parti in plastica resistenti e facili da realizzare

Spessore della parete

- Mantenere lo spessore coerente in tutta la parte

- La maggior parte delle piccole parti: 2-3 mm spessa

- Apportare modifiche graduale, non improvviso

- Previene la deformazione, i segni di affondamento e lo stress

Curve d'angolo

- Angoli interni: 0.5-0.75x spessore della parete

- Angoli esterni: 1.5x spessore della parete

- Elimina i punti di concentrazione delle sollecitazioni

- Migliora la fluidità della plastica e il rilascio dello stampo

Selezione del materiale

- Considerare forza requisiti

- Conto per restringimento caratteristiche

- Valutare ambientale esposizione

- Influenza lo spessore della parete e le esigenze di tiraggio

Linea di espulsione e separazione

- Piano presto nel processo di progettazione

- Determina il posizionamento di costole e fori

- Semplifica la progettazione dello stampo

- Evita le linee di cucitura visibili

Costole

- Spessore: 50-75% dello spessore della parete

- Altezza: Max 2.5-3x spessore

- Spaziatura: 2x spessore a parte

- Bozza: 0.5-1.5° per lato

- Base curva: 0.25-0.5x spessore

Buchi

- Distanza dai bordi: 1+ diametro

- Profondità dei fori ciechi: 2-4x larghezza

- Profondità dei fori passanti: 3-10x larghezza

- Aggiunta di borchie e nervature per la resistenza

Angoli di sformo

- Minimo: 0.5° per superfici lisce

- Standard: 1-2° per la maggior parte delle applicazioni

- Superfici strutturate: 3-5°

- Aggiungi 1° per pollice di profondità

Regole di progettazione rapida

Punti di controllo essenziali per uno stampaggio a iniezione di successo

Mantenere uno spessore uniforme della parete con transizioni graduali.

Gli angoli curvi migliorano il flusso della plastica e riducono le sollecitazioni

Utilizzare le nervature per garantire la resistenza senza aggiungere ingombro

Rinforzo dei fori con boccole e nervature di collegamento

Gli angoli di sformo assicurano una facile espulsione dei pezzi

Progettare la strategia di espulsione fin dall'inizio

Risoluzione dei problemi di stampaggio a iniezione

| PROBLEMA | MOTIVO |

|---|---|

| 1. Colpo corto | I pezzi in plastica prodotti dalle aziende di stampaggio a iniezione presentano bordi irregolari e incompleti. Di solito si verifica nel punto più lontano del cancello, alle radici delle nervature sottili e lunghe. |

| 2, Restringimento | Occasionalmente, un luogo 1. quando lo spessore del materiale è irregolare, 2. sezione spessa della parte stampata a iniezione, 3. sezione boss e nervature. A causa del ritiro, le parti in plastica si ammaccano, sono irregolari e ondulate in condizioni di scarsa illuminazione. |

| 3, Flash | Un bordo del pezzo con un sottilissimo strato di plastica si trova spesso nelle seguenti posizioni 1. Linea di separazione; 2. Anima mobile; 3. Posizione del perno di espulsione, posizione del foro, posizione dello scatto. Linea di separazione; 2. Anima in movimento; 3. Posizione del perno di espulsione, posizione della borchia, posizione del foro, posizione dello snap |

| 4. Bolle di sapone | Le bolle sulla superficie della plastica hanno un colore diverso da quello circostante e sono tipiche 1. delle bolle causate da gas, aria e acqua-gas che non vengono rilasciate in tempo. 2. bolle causate dal ritiro. Le bolle nella parte trasparente sono particolarmente evidenti. |

| 5. Linea di saldatura | Quando più fronti di flusso fuso coincidono tra loro, sulla superficie di un pezzo in plastica compare un segno di saldatura profondo. Questo fenomeno si verifica soprattutto alla confluenza di più fronti di flusso fuso. |

| 6, Bruciatura | non è una superficie piatta. Di solito si tratta di macchie scure o nere; di solito si trovano in sezioni in cui è difficile riempire e intrappolare facilmente il gas. |

| 7, Macchie nere | sulla superficie delle parti in plastica sono evidenti impurità nere, causate principalmente dall'uso di materiali misti. |

| 8. Decolorazione | La leggera differenza di colore tra la parte in plastica reale e il colore richiesto è molto evidente e generalmente è dovuta al fatto che il pigmento non è corretto, il rapporto di miscelazione non è corretto o lo stampo è impostato alla temperatura sbagliata. |

| 9. Rughe | Le parti in plastica presentano linee ondulate sulla superficie causate dal raffreddamento della resina che scorre. |

| 10. Deformazione | Le parti in plastica presentano distorsioni, ondulazioni, curve, e questo è particolarmente frequente nelle bugne, nelle nervature e nelle parti a iniezione di forma rotonda. Queste caratteristiche sono particolarmente comuni nello stampaggio a iniezione di PP. |

| 11. Materiali sbagliati | A differenza dei materiali specificati, quello qui presente può essere identificato controllando l'etichetta della confezione, la densità, la continuità di combustione, il colore della fiamma, il colore del fumo e la lunghezza delle fiamme. |

| 12. Aderire allo stampo | Il pezzo di plastica incompleto che rimane nella cavità, a differenza del colpo corto, o a causa della mancata progettazione del sistema di espulsione dello stampo, il pezzo di plastica è difficile da espellere dalla cavità, in genere nelle aree a parete sottile, nelle bugne e negli incastri. |

| 13. Gratta e vinci | La superficie delle parti in plastica sfrega contro la superficie della cavità durante l'espulsione, per cui molte di esse presentano graffi sulla superficie. |

| 14, Sovraflusso | È causata generalmente da un danno alla cavità e si verifica sulla sezione attiva, sulle boccole, sui perni di espulsione e sulla superficie di separazione. |

Pro e contro dello stampaggio a iniezione di materie plastiche

Sappiamo tutti che le materie plastiche svolgono un ruolo fondamentale nella vita di tutti i giorni (e sì, anche se lo diciamo, sosteniamo un uso sostenibile ed efficace delle materie plastiche). Lo stampaggio a iniezione ha introdotto un nuovo modo di produrre la plastica in questo settore. Grazie a questa tecnica, è possibile produrre una varietà di prodotti in plastica in modo semplice ed efficiente dal punto di vista dei costi.

professionisti:

Esattezza

Il processo di stampaggio della plastica è accurato e può essere utilizzato per produrre quasi tutti i tipi di pezzi. Grazie a questo processo, è possibile ottenere qualsiasi forma con geometrie complesse, grazie alla sua efficienza e alla sua praticità. Questo processo consente anche la produzione di pezzi con geometrie complesse. Inoltre, può essere utilizzato per produrre grandi quantità di articoli, il che lo rende adatto alla produzione di massa.

Processo rapido

Lo stampaggio a iniezione è più comodo e veloce delle tecniche di stampaggio tradizionali. Il completamento del ciclo di produzione richiede 15-20 secondi. I materiali per lo stampaggio a iniezione differiscono per la loro struttura, che influisce sulla velocità del lavoro. Lo stampaggio a iniezione è un processo continuo, che consente di fabbricare grandi quantità di prodotti in breve tempo. Questo è particolarmente utile quando si tratta di prodotti ad alta domanda.

Costo-efficacia

Lo stampaggio a iniezione è generalmente automatico, quindi riduce al minimo i costi di supervisione. Invece di assumere più persone per compiti diversi, potete addestrare uno dei vostri dipendenti a usare la macchina.

Il processo di stampaggio a iniezione è poco costoso rispetto ad altri tipi di processi che utilizzano stampi o matrici metalliche. Questo lo rende ideale per le piccole imprese e le startup che vogliono risparmiare sui costi pur producendo prodotti di alta qualità.

Sostenibilità

Dal punto di vista ambientale, è fondamentale che i produttori di stampi a iniezione valutino gli aspetti positivi e negativi della loro produzione. Oltre a essere pratico, lo stampaggio della plastica è anche un metodo sostenibile per ridurre l'impatto ambientale. A differenza di un nuovo prodotto, lo stampaggio a iniezione utilizza una quantità limitata di risorse e si concentra maggiormente sul riciclaggio.

Versatilità

Negli ultimi due anni, le tecniche di stampaggio a iniezione sono diventate molto più sofisticate. Le opzioni tecnologiche e di macchina sono numerose. L'aspetto positivo dello stampaggio a iniezione è che è comune in tutto il mondo, quindi se qualcosa va storto è facile da riparare.

Lo stampaggio a iniezione è un processo molto versatile. Può essere utilizzato per produrre quasi tutto ciò che si può pensare, da piccole parti in plastica per dispositivi elettronici a grandi componenti per auto e camion. Le uniche limitazioni sono quelle della macchina per lo stampaggio a iniezione e del materiale da stampare. Le macchine sono disponibili in tutte le forme e dimensioni, dai modelli da tavolo che possono produrre prodotti piccoli come la custodia di un cellulare, fino alle enormi macchine industriali in grado di produrre qualsiasi cosa, dai sedili delle auto alle ali degli aerei.

contro:

Esiste la normale percezione che lo stampaggio a iniezione sia l'unico metodo adatto e conveniente per la produzione di componenti in plastica per la produzione di massa. In realtà, lo stampaggio della plastica presenta molti svantaggi che devono essere presi in seria considerazione prima di prendere una decisione definitiva.

Costi degli utensili e delle presse

Lo stampaggio a iniezione è un processo costoso per l'allestimento. È necessario pagare la macchina per lo stampaggio a iniezione e i costi delle materie prime.

I costi degli stampi sono una delle spese maggiori per i prodotti stampati a iniezione. I costi di produzione degli stampi possono essere molto elevati a causa della loro complessità e dell'alta qualità richiesta. Oltre ai costi di attrezzaggio, vi sono anche i costi di manutenzione, che comprendono la riparazione o la sostituzione di utensili rotti o di stampi usurati, che possono essere molto costosi.

tempo che consuma

Lo stampaggio a iniezione è un processo che richiede molto tempo. Non solo ci vogliono settimane o mesi per progettare gli stampi a iniezione, ma il processo di stampaggio a iniezione vero e proprio può durare da tre a sette giorni.

manodopera specializzata

Uno degli elementi più importanti nella produzione di un prodotto in plastica di qualità è la precisione e l'accuratezza. Per garantire queste qualità, sono necessarie precisione, accuratezza e manodopera qualificata per produrre un prodotto di qualità. Per produrre un prodotto stampato a iniezione di alta qualità, le aziende devono tenere conto di questi fattori e assicurarsi che i loro prodotti in plastica abbiano i risultati desiderati.

Difetti di produzione

Lo stampaggio a iniezione è uno dei processi più accurati disponibili, ma può anche essere impreciso. Questa imprecisione può portare a difetti di produzione, che possono costare alle aziende denaro e tempo. È importante che le aziende siano consapevoli di questi difetti, in modo da poterli correggere prima che causino danni.

difficile da riciclare e smaltire

Lo stampaggio a iniezione è un processo insostenibile che produce rifiuti e inquinamento. Di conseguenza, gli stampatori a iniezione hanno la responsabilità di garantire che i loro prodotti vengano riciclati in modo efficace. Questo può essere difficile perché richiede il coordinamento tra più parti: l'azienda che produce il prodotto, l'azienda che lo vende e i consumatori che lo utilizzano una volta acquistato. Molte aziende non prendono abbastanza sul serio questa responsabilità e questo porta all'inquinamento da plastica in tutto il pianeta.

È difficile riciclare i pezzi stampati a iniezione a causa delle loro forme e dimensioni complesse che richiedono macchinari specializzati per gestirli correttamente. Inoltre, poiché questi pezzi sono composti da più materiali (plastica, metallo o gomma), richiedono diversi tipi di processi di riciclaggio, il che li rende ancora più difficili da riciclare efficacemente rispetto ad altri tipi di rifiuti in plastica, come bottiglie o sacchetti".

I 6 diversi tipi di stampaggio della plastica

Esistono diversi tipi di stampaggio della plastica, ciascuno con caratteristiche e vantaggi unici. Ecco sei tipi comuni di stampaggio della plastica:

- Stampaggio a iniezione: È un metodo comune per produrre grandi quantità di pezzi in plastica. Consiste nell'iniettare la plastica fusa in una cavità dello stampo, dove si raffredda e si solidifica nella forma desiderata. Lo stampaggio a iniezione è rapido ed efficiente e può produrre pezzi altamente precisi e coerenti.

- Soffiaggio: Questo processo è utilizzato per produrre parti in plastica cave, come bottiglie e contenitori. Consiste nel riscaldare la plastica fino a renderla malleabile, quindi utilizzare la pressione dell'aria per soffiarla in una cavità dello stampo. Lo stampaggio a soffiaggio è spesso utilizzato per pezzi grandi e complessi con pareti sottili.

- Stampaggio per estrusione: In questo processo, la plastica viene fusa e forzata attraverso uno stampo per creare una forma continua, come un tubo o un foglio. La forma risultante viene poi tagliata alla lunghezza desiderata. Lo stampaggio per estrusione è spesso utilizzato per prodotti a sezione costante, come tubi e condotti.

- Termoformatura: Questo processo prevede il riscaldamento di un foglio di plastica fino a renderlo malleabile, quindi la formatura su uno stampo mediante pressione sotto vuoto. La termoformatura è utilizzata per produrre un'ampia gamma di prodotti, tra cui tazze, vassoi e materiali da imballaggio.

- Stampaggio rotazionale: In questo processo, uno stampo viene riempito di plastica in polvere e poi fatto ruotare in un forno per distribuire la plastica in modo uniforme. Lo stampo viene quindi raffreddato e il pezzo risultante viene rimosso. Lo stampaggio rotazionale è spesso utilizzato per pezzi grandi e cavi con forme complesse.

- Stampaggio a compressione: Questo processo prevede il riscaldamento di una carica di plastica e la sua pressatura in una cavità dello stampo ad alta pressione. Lo stampaggio a compressione è tipicamente utilizzato per la produzione di volumi medio-alti di pezzi con forme semplici e spessori uniformi.