Cina Stampo di plastica e costo dello stampaggio a iniezione

Stimatore dei costi dello stampo

* Costi stimati in base alle tariffe tipiche del settore

qual è il costo reale dello stampaggio a iniezione: Una guida completa

Lo stampaggio a iniezione offre una gamma di costi di produzione da $1 a $5 per unità a volumi di produzione elevati (10000 pezzi per lotto), mentre i costi iniziali dello stampo vanno da $2.000 a $20.000. La tecnica di produzione consente di ottenere sia un'elevata qualità che un'economica capacità di produzione di massa.

Componenti chiave dei costi:

- Secondo le ricerche, la progettazione degli stampi e le spese di creazione rappresentano tra le 60 e le 70% delle spese di avviamento. La nuova tecnologia della nostra azienda migliora la produzione degli stampi, riducendo le spese di capitale iniziale di 15%.

- I costi unitari variano di 30-40% in base alla selezione dei materiali secondo i dati di selezione dei materiali e di verifica dei costi. Il nostro sistema di dati aggiornati ottimizza il consumo di materiali, che porta a una riduzione minima dei rifiuti di 12%.

- I nostri studi di analisi dei volumi di produzione dimostrano che la produzione di quantità maggiori di prodotti porta a costi unitari inferiori. La produzione di oltre 100.000 unità consente di ridurre i costi a meno di $1 per pezzo per alcuni articoli.

Tabella di confronto dei costi:

| Metodo di produzione | Costo iniziale | Costo unitario (100k+) | Qualità | Velocità |

|---|---|---|---|---|

| Stampaggio a iniezione | $3k-20k | $0.5-5 | Alto | Veloce |

| Stampa 3D | $0,8k-5k | $5-20 | Medio | Lento |

| Lavorazione CNC | $1k-10k | $10-50 | Alto | Medio |

Il mercato mostra che le spese per lo stampaggio a iniezione si sono ridotte di 15% negli ultimi cinque anni grazie ai miglioramenti tecnologici e ai sistemi automatizzati. Secondo l'analisi degli esperti, l'efficienza ottimale dei costi di produzione si ottiene eseguendo la produzione almeno 10.000 volte.

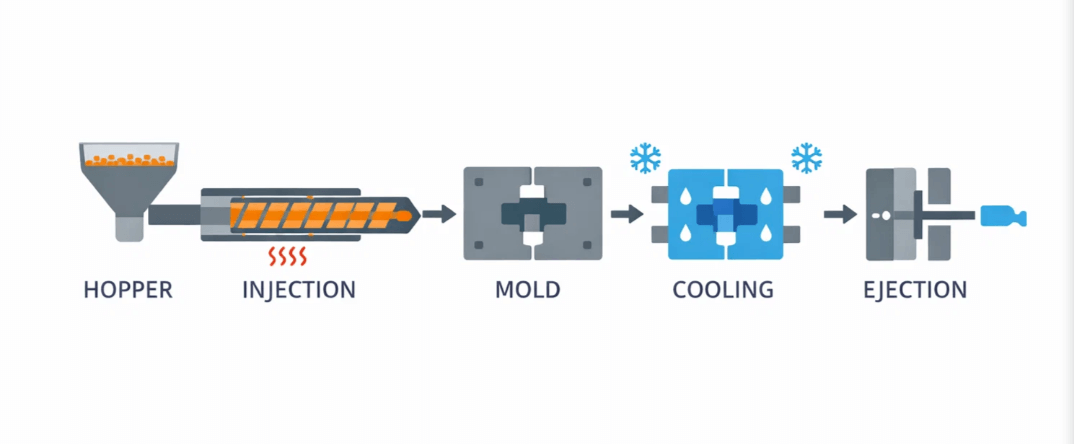

Lo stampaggio a iniezione è un metodo di produzione molto utile per realizzare pezzi. Funziona iniettando materiale fuso in uno stampo. Il materiale fuso può essere metallo, vetro, gomma o, più comunemente, plastica.

Il funzionamento prevede che il materiale giusto venga fuso in un cilindro riscaldato. Poi viene iniettato ad alta pressione nella cavità dello stampo, che viene raffreddata. Il materiale prende la forma della cavità quando si indurisce, mentre le materozze e le porte vengono rimosse dal pezzo.

- Cina Stampo di plastica e costo dello stampaggio a iniezione

- storia dello stampaggio a iniezione

- costo dello stampo in plastica

- costo dello stampaggio a iniezione

- suggerimenti per ridurre i costi dello stampaggio a iniezione

- Considerate la possibilità di optare per un'attrezzatura morbida

- Utilizzare una resina plastica più efficiente

- Semplificare il design

- Design Più efficienti, più duraturi e possibili stampi a più cavità

- Riduzione del tempo di ciclo

- Automatizzare attività e processi ripetitivi

- Utilizzate parti o modelli già disponibili

- Costruire nuovi modelli a forma di uomo

- Adottare piste piatte

- Scegliere con cura le strutture di supporto

- Riempitivi aggiunti

- Ridurre gli scarti

Lo stampaggio a iniezione è uno dei metodi più diffusi per produrre parti in plastica, perché è veloce, efficiente e molto versatile. I pezzi stampati a iniezione possono avere dimensioni e complessità molto diverse e vengono utilizzati in moltissimi settori, da quello medico a quello automobilistico.

storia dello stampaggio a iniezione

Lo stampaggio a iniezione è un ottimo processo di produzione per la realizzazione di pezzi mediante l'iniezione di materiale fuso in uno stampo. È stato inventato nel 1872 da un ingegnere tedesco di nome Arthur Eichengrün. Eichengrün era un ingegnere tedesco che stava studiando un modo per produrre parti metalliche utilizzando calore e pressione. Ha scoperto che era possibile iniettare il materiale fuso in uno stampo e che questo si sarebbe raffreddato e indurito rapidamente. Lo stampaggio a iniezione viene utilizzato per realizzare ogni tipo di prodotto, dai gadget medici ai giocattoli.

L'invenzione di Eichengrün ha cambiato il settore manifatturiero, poiché ha permesso la produzione di massa di pezzi dalle forme complesse. Lo stampaggio a iniezione si diffuse rapidamente in numerosi settori, tra cui quello automobilistico.

Molte persone che acquistare stampi ad iniezione dalla Cina solo di preoccuparsi risparmio di denaro. Ma questo non è l'atteggiamento giusto, perché si vuole uno stampo che funzioni bene e sia affidabile, invece di essere solo economico.

costo dello stampo in plastica

Injection molding is one way used to manufacture plastic parts at scale. Its ability to deliver consistent, high-quality components at high speed ,which makes it ideal for mass production. However, injection molding is not without cost. Tooling and part prices are influenced by multiple factors, including resin selection, part size, design complexity, and production volume.

When these factors are carefully evaluated, sourcing injection molding tooling from China can be a cost-effective strategy—provided key considerations are addressed early in the project.

ripartizione dei costi dello stampo

| Articolo | Percentuale | |

| 1 | Materiale in acciaio | 20-35% |

| 2 | Lavorazione (CNC, incisione) | 25-40% |

| 3 | Assemblaggio (lavoro al banco) | 15-20% |

| 4 | Design dello stampo | 5-10% |

| 5 | Imposte, profitto | 20-30% |

Per determinare Quanto costa uno stampo per plastica e lo stampaggio a iniezione?, vengono presi in considerazione alcuni fattori:

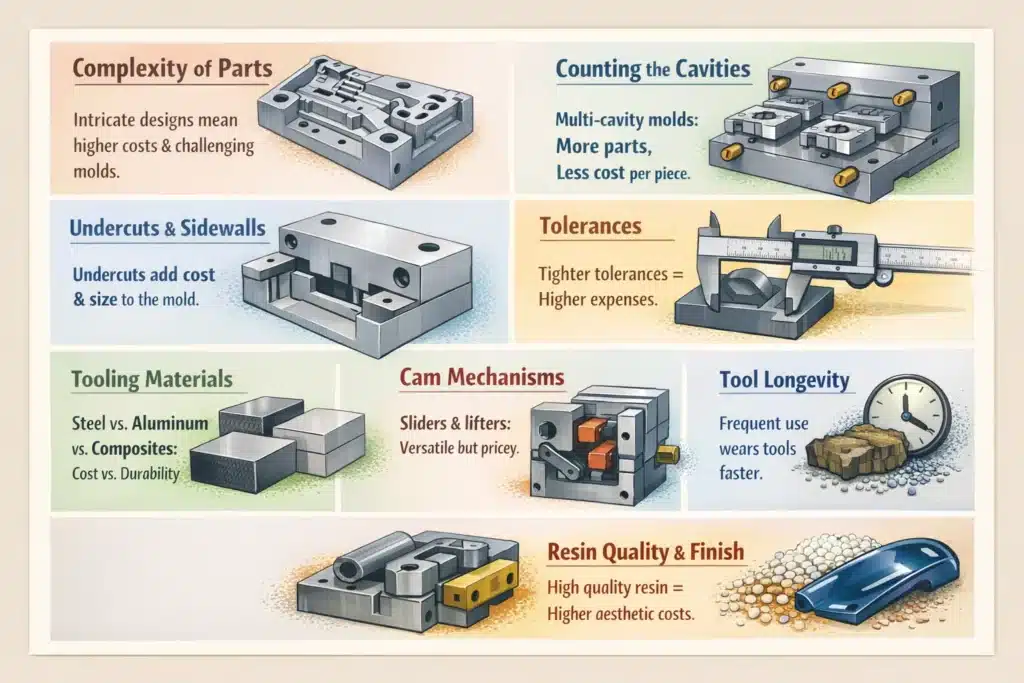

Complessità delle parti:

As part geometry becomes more complex, mold construction difficulty increases accordingly. Fine details, thin walls, and complex features make it harder to ensure proper plastic flow and consistent part quality.

Even a single side-wall undercut can significantly increase tooling cost. Adding sliders or lifters typically adds USD 500 or more, while also increasing mold size and often requiring additional heat treatment.

Contare le carie:

Multi-cavity molds can significantly reduce per-part cost by producing multiple parts in one molding cycle. Depending on part size and volume requirements, a single mold may contain two, four, or even more cavities.

While multi-cavity molds cost more upfront, they often result in lower cost per part for medium- to high-volume production.

Restringere le tolleranze:

Tight tolerances directly increase tooling cost. Achieving narrow tolerances requires higher-precision machining, better steel, more polishing, and stricter process control.

A practical approach is to apply tight tolerances only where functionally required, while allowing looser tolerances elsewhere to control tooling cost.

Scelta dei materiali per gli utensili:

- Steel molds (P20, 718, H13, S136) offer long tool life and dimensional stability but come at a higher cost.

- Aluminum molds are less expensive and offer excellent thermal conductivity but wear faster.

- Composite materials (carbon fiber, fiberglass) provide moderate durability at lower cost but are generally unsuitable for high-volume production.

Material selection should align with expected production volume and part performance requirements.

Svelare i meccanismi delle camme:

Cam mechanisms such as slides, lifters, and unscrewing systems enable complex geometries but add both cost and risk. These components increase machining time, assembly labor, and long-term maintenance requirements.

Longevità dell'utensile:

Tool life depends on:

- Resin type (filled vs unfilled)

- Production volume

- Operating conditions

- Maintenance practices

A higher-cost mold used in high-volume production often delivers lower cost per part over its lifetime compared to a cheaper mold with limited durability.

Qualità della resina ed estetica:

Higher-grade resins and cosmetic surface finishes require:

- Better steel quality

- Higher polish levels

- Tighter process control

Tooling Type vs Part Cost

While hot-runner molds are more expensive than traditional two-plate molds, they eliminate runner waste and reduce labor costs. Over high volumes, this often results in lower per-part cost, despite higher initial tooling investment.

Why Tooling Should Not Be Purchased by Price Alone

Purchasing teams should not independently decide on mold specifications. Tooling decisions require input from:

- Mold designers

- Manufacturing engineers

- Production and quality teams

The objective is not the cheapest mold, but the lowest-cost mold that reliably produces parts to specification.

Information Required for an Accurate Tooling Quote

To obtain a reliable tooling quote, buyers should provide:

- 2D drawings and 3D CAD files

- Material (resin) specification

- Required tolerances

- Surface finish requirements

- Projected annual and lifetime volume

- Mold type (two-plate, three-plate, hot runner, etc.)

- Special mechanisms (slides, lifters, unscrewing)

- Part dimensions and projected area

- Sample part (if available)

Mold Design & Manufacturing Considerations

Mold builders must define:

- Number of cavities

- Cooling layout and line placement

- Sistema di espulsione

- Gating and runner design

- Mold base and standard components

Each manufacturing step should be timed and costed, including:

- Lavorazione CNC

- EDM

- Trattamento termico

- Polishing and texturing

- Assembly and testing

Typical Tooling Timeline

A standard injection mold typically requires 4-10 settimane from design to T1 sampling, depending on complexity.

Using a supplier that offers both tooling and injection molding helps avoid delays and additional shipping costs.

Final Recommendations

- Engage mold builders early in product development

- Involve engineering, purchasing, and management in cost decisions

- Get detailed, itemized tooling quotes

- Focus on total cost of ownership, not just initial mold price

With proper planning, higher initial tooling investment often leads to lower per-part cost and better long-term profitability.

costo dello stampaggio a iniezione

Il costo dello stampaggio a iniezione dipende da una serie di fattori, tra cui le dimensioni e la complessità del pezzo, il tipo di plastica utilizzata e la quantità prodotta. In generale, la produzione di piccole quantità è più costosa di quella di grandi quantità.

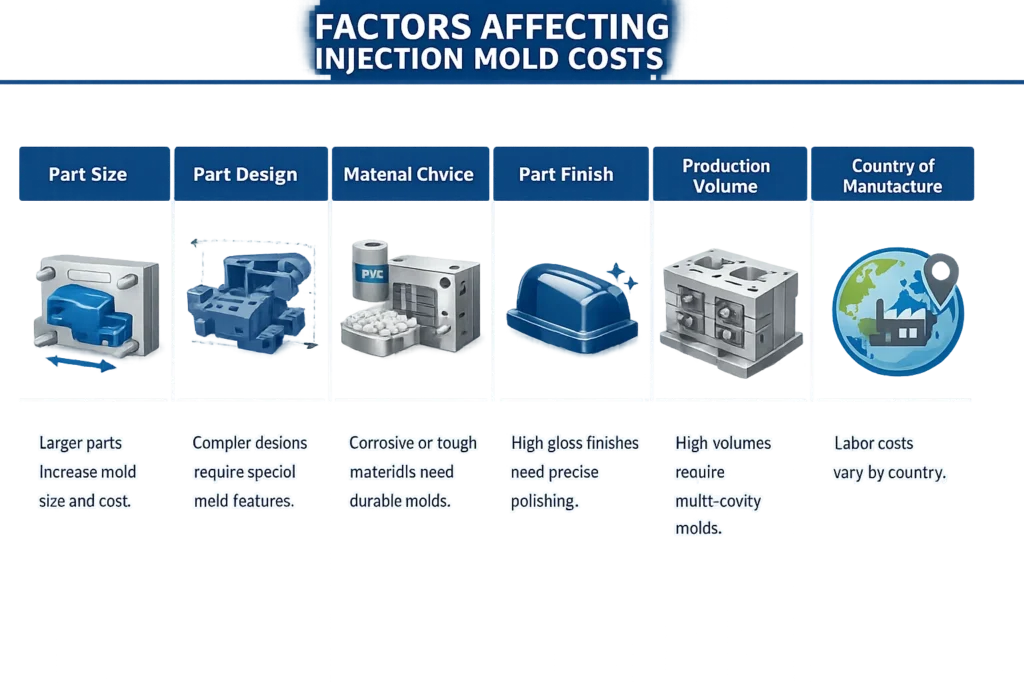

Perché sono importanti per il costo dello stampaggio a iniezione

- Dimensioni del pezzo. Pezzi più grandi significano uno stampo più grande, il che significa che l'acciaio più grande aumenterà il costo dell'acciaio per lo stampo a iniezione.

- Design della parte. Più un pezzo è complesso, più lo stampo deve essere dettagliato. Alcuni pezzi complicati richiedono l'aggiunta di caratteristiche speciali, come sollevatori o cursori. Per questo motivo, è opportuno ascoltare i consigli del costruttore dello stampo e verificare se è possibile modificare il progetto del pezzo per risparmiare sui costi dello stampo a iniezione.

- Materiali: A seconda del materiale scelto per il pezzo, lo stampo a iniezione dovrà essere realizzato in un materiale particolare. Ad esempio, se si utilizza una plastica corrosiva come il PVC, lo stampo dovrà essere in acciaio inox per evitare danni e, in ultima analisi, un aumento del prezzo.

- Requisiti di finitura dei pezzi. Se i pezzi hanno requisiti di elevata lucentezza superficiale, è necessario un acciaio più costoso e una lucidatura tecnica precisa, con un conseguente aumento del prezzo.

- Volume di produzione. Gli stampi per volumi più elevati necessitano di un maggior numero di cavità e quindi lo stampo sarà più grande. Inoltre, per durare più a lungo, richiedono una qualità di acciaio più elevata, il che influisce sul costo dello stampo. costo dello stampo a iniezione.

- Paese di produzione- I diversi Paesi hanno tariffe salariali diverse. Se lo stampo viene prodotto in un paese in cui il costo della manodopera è basso, si risparmia naturalmente. In Cina, il costo medio di uno stampo a iniezione è di circa 40% in meno rispetto ai paesi occidentali.

suggerimenti per ridurre i costi dello stampaggio a iniezione

Practical Ways to Reduce Injection Molding Costs

Below are proven strategies to help keep injection molding costs as low as possible without compromising quality or performance.

Consider Soft Tooling Where Appropriate

Soft tooling is a cost-effective alternative to traditional hard tooling made from steel or aluminum. It typically uses materials such as polyurethane or other flexible compounds, which are less expensive and faster to produce.

This approach is especially suitable for low-volume production, prototyping, and early-stage product development. Soft tooling also offers greater design flexibility and significantly shorter lead times, making it an attractive option for companies with limited injection molding experience or evolving design requirements.

Select Plastic Resins Strategically

Material selection plays a critical role in controlling injection molding costs. Different resins are designed for different production volumes and performance requirements, and choosing the right one can significantly reduce expenses.

Cost savings can also be achieved by:

- Using resins that require less energy during melting and cooling

- Incorporating recycled plastics where feasible

- Selecting materials compatible with simpler tooling and faster cycle times

For example, replacing thick-walled rigid PVC parts with materials such as ABS or polypropylene (PP) can reduce energy consumption due to their thinner wall designs and more efficient thermal behavior.

Simplify Part and Mold Design

Highly detailed CAD drawings are not always necessary during early design stages. A basic sketch with clear descriptions and a part print can often suffice, reducing engineering time and CAD-related costs.

Design complexity has a direct impact on manufacturing cost. Parts with intricate geometries require more sophisticated tooling, longer production times, and higher material usage. Likewise, excessive wall thickness increases material consumption and cycle time, driving up costs.

Keeping designs simple and functional is one of the most effective ways to reduce both tooling and per-part expenses.

Design Efficient, Durable, and Multi-Cavity Molds

Injection molds naturally wear over time, especially under high pressure and temperature. Designing molds for durability can significantly reduce long-term costs. This includes:

- Selecting materials with appropriate wear resistance (e.g., aluminum for lower volumes, steel for high-volume runs)

- Using advanced alloys such as titanium or nickel for high-stress components

- Avoiding unnecessary mold complexity

If multiple identical parts are required, a multi-cavity mold can greatly improve productivity and reduce per-unit cost compared to single-cavity molds.

Reduce Cycle Time

Cycle time includes all steps required to produce one part:

- Material feeding

- Melting and injection

- Cooling and solidification

- Mold opening and part ejection

Shorter cycle times allow more parts to be produced in less time, lowering unit costs. Optimizing cooling, wall thickness, and mold design can dramatically improve cycle efficiency.

Automate Repetitive Operations

Automation reduces labor costs, increases consistency, and minimizes downtime between cycles. Automated systems can also shorten cycle times and reduce workplace injuries caused by repetitive tasks.

While automation requires an initial investment, it often delivers strong long-term cost savings and improved production reliability.

Reuse Existing Parts or Models

Plastics are inherently well-suited for replication. Using existing parts, prototypes, or proven models as references can significantly shorten development time and reduce design costs.

Build Male-Shaped Master Models

When creating master models, male-shaped designs are typically easier and faster to duplicate. Using minimal metal thickness further reduces material and machining costs.

Favor Simple Structural Features

Maximizing flat run-outs and avoiding unnecessary contours simplifies tooling and improves manufacturing efficiency. Simple geometries are easier to mold, inspect, and maintain.

Choose Support Structures Carefully

Each support structure material has trade-offs:

- Wood: Lightweight and inexpensive, but dimensionally unstable

- Cast iron: Affordable but requires extensive machining

- Alluminio: Higher material cost, but faster to machine

- Cast steel: Strongest option, but most expensive and time-consuming

Selecting the right support structure can significantly impact overall project cost and lead time.

Use Fillers to Reduce Material Costs

Fillers can reduce material costs while enhancing hardness and stiffness where high strength is not required. Common fillers include clay, calcium carbonate, limestone, and aluminum oxide. These additives are especially useful in large or durable plastic components.

Minimize Scrap and Defects

Scrap is a major cost driver in injection molding. Poor quality control leads to rework, delays, and wasted materials. Implementing effective inspection systems—such as laser or automated inspection—can identify defects early and significantly reduce scrap rates.

Final Thoughts

While partnering with a reliable injection molding supplier is essential, cost control ultimately depends on smart design decisions, material selection, efficient tooling, and optimized processes. Applying these strategies holistically can substantially improve profitability and long-term manufacturing efficiency.