Che cos'è lo stampaggio a iniezione di materie plastiche

Il processo di stampaggio a iniezione di materie plastiche prevede l'utilizzo di stampi per creare pezzi attraverso l'iniezione di materiale. L'industria manifatturiera della plastica utilizza questo metodo per la creazione di componenti perché offre risultati precisi e un'elevata efficienza, oltre alla capacità di creare forme intricate. I produttori dei settori automobilistico, dei beni di consumo e dei dispositivi medici preferiscono questo metodo perché combina l'efficienza dei costi con la scalabilità.

What Is Injection Molding?

7 key points explaining injection molding clearly

Injection molding is a manufacturing process used to produce plastic parts by injecting molten plastic into a precision mold under high pressure.

After the plastic cools and solidifies, the mold opens and the finished part is ejected. This process allows manufacturers to produce large quantities of identical parts with high accuracy and consistency.

The injection molding process consists of four main steps:

Clamping: The mold is closed and clamped tightly by the machine.

Injection: Molten plastic is injected into the mold cavity through a runner and gate system.

Cooling: The plastic cools and solidifies into the desired shape.

Ejection: The mold opens and ejector pins push the finished part out.

Injection molding commonly uses thermoplastics, including:

ABS: Strong, impact-resistant, good surface finish.

Polipropilene (PP): Lightweight, chemical resistant, flexible.

Policarbonato (PC): Transparent and high impact strength.

Nylon (PA): High strength and wear resistance.

Injection molding is ideal for producing:

• High-volume plastic parts

• Complex geometries with tight tolerances

• Parts with consistent dimensions and surface finish

• Components used in automotive, medical, electronics, and consumer products

Key advantages include:

• High production efficiency

• Excellent repeatability and accuracy

• Low material waste

• Ability to mold complex shapes

• Low per-part cost at high volumes

Despite its benefits, injection molding has some limitations:

• High initial mold cost

• Long tooling lead time

• Design changes after mold fabrication can be expensive

• Not economical for very low production volumes

Injection molding is the best choice when you need:

• Medium to high production volumes

• Tight tolerances and consistent quality

• Durable plastic parts with good surface finish

• Scalable manufacturing for long-term production

Fasi del processo di stampaggio a iniezione delle materie plastiche

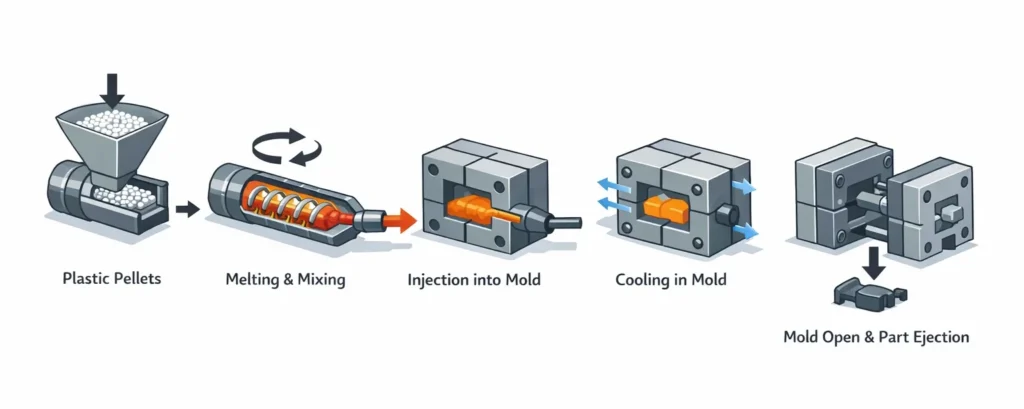

- Riscaldamento dei pellet di plastica: La prima fase consiste nel riscaldare i pellet di plastica all'interno di un serbatoio fino a portarli allo stato liquido.

- Iniezione nello stampo: La plastica fusa viene iniettata ad alta pressione in uno stampo, attraverso il quale viene riempita la cavità.

- Trattamento di raffreddamento: Lo stampo riceve un trattamento di raffreddamento dopo la solidificazione della plastica per creare la forma desiderata del pezzo.

- Apertura dello stampo: Il pezzo finito diventa disponibile dopo l'apertura dello stampo, quando questo raggiunge la temperatura di raffreddamento.

- Operazioni di finitura: Ulteriori operazioni di finitura, tra cui la rifilatura e la verniciatura, servono a finalizzare il pezzo dopo la produzione.

Oggi lo stampaggio a iniezione è uno dei metodi più utilizzati per la costruzione di prodotti in plastica. Consente di realizzare una parte in plastica interamente da un unico ciclo. Elastomeri, duroplaste gli elastomeri possono essere utilizzati.

Un processo di stampaggio a iniezione

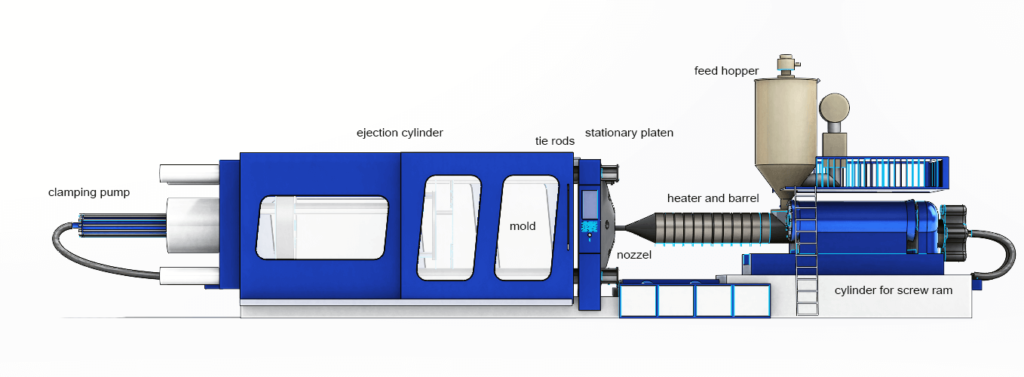

Il processo di stampaggio a iniezione inizia con piccoli e uniformi pellet di plastica grezza, che vengono immessi per gravità in un cilindro di iniezione. Qui, il nastro termico e l'attrito di una vite rotante fondono la plastica. Questa plastica fusa, misurata con precisione per un ciclo, viene poi iniettata ad alta pressione in uno stampo, che rappresenta la forma negativa del pezzo finale.

Il ciclo di processo è composto da diverse fasi chiave: riempimento, iniezione, confezionamento, mantenimento, raffreddamento e smontaggio. Durante la riempimento La vite plastifica i pellet e li sposta in una camera di pre-iniezione. I parametri critici includono la temperatura del cilindro (ad esempio, 270°C per il PMMA, 180°C per il PE), la velocità della vite e la contropressione, che assicura una miscela uniforme.

Successivamente, il iniezione stage drives the screw forward, forcing the molten plastic into the mold cavity. Injection speed and pressure are vital, influencing the part's surface finish and structural integrity. After the mold is filled, pressione di imballaggio is applied to compensate for the material's shrinkage as it cools. This is typically 30-50% of the injection pressure. This is followed by pressione di mantenimentoche mantiene la pressione fino a quando la porta, il punto di ingresso alla cavità dello stampo, si congela, impedendo al materiale di fuoriuscire.

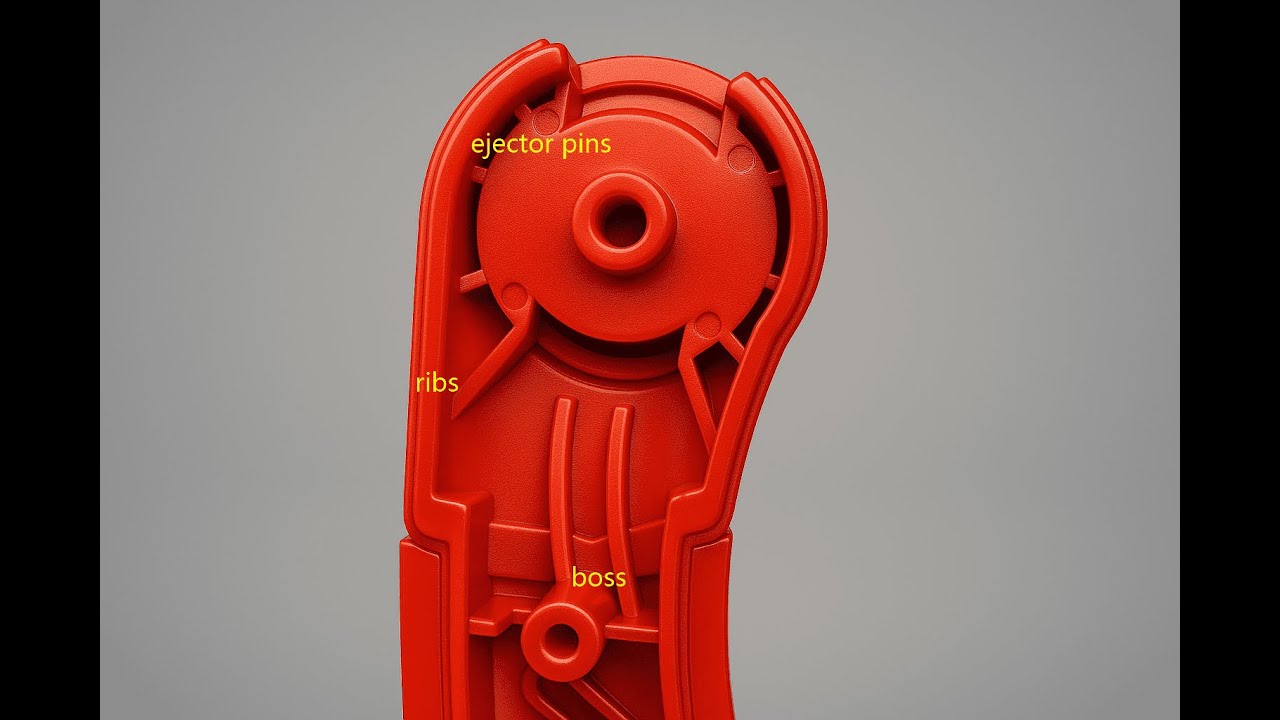

Raffreddamento, which occurs concurrently with the packing and holding phases, solidifies the plastic part. Coolant circulates through channels in the mold to remove heat. The cooling time is primarily determined by the part's thickest wall section. Once the part is sufficiently rigid, the espulsione inizia la fase di estrazione. I perni, i manicotti o le piastre di espulsione spingono con cura il pezzo finito fuori dallo stampo senza causare danni. La progettazione dello stampo e la geometria del pezzo determinano il metodo di espulsione più adatto per garantire un rilascio pulito.

Suggerimenti per la progettazione dello stampaggio a iniezione

Grazie alla scalabilità e all'uniformità del processo, è possibile produrre pezzi di plastica stampati a iniezione da semplici a estremamente complicati, nonché milioni di pezzi identici. Costruzione di utensili e manutenzione sono costosi e cambiare gli strumenti è una sfida.

Pezzi stampati ad iniezione: massimizzare i loro vantaggi

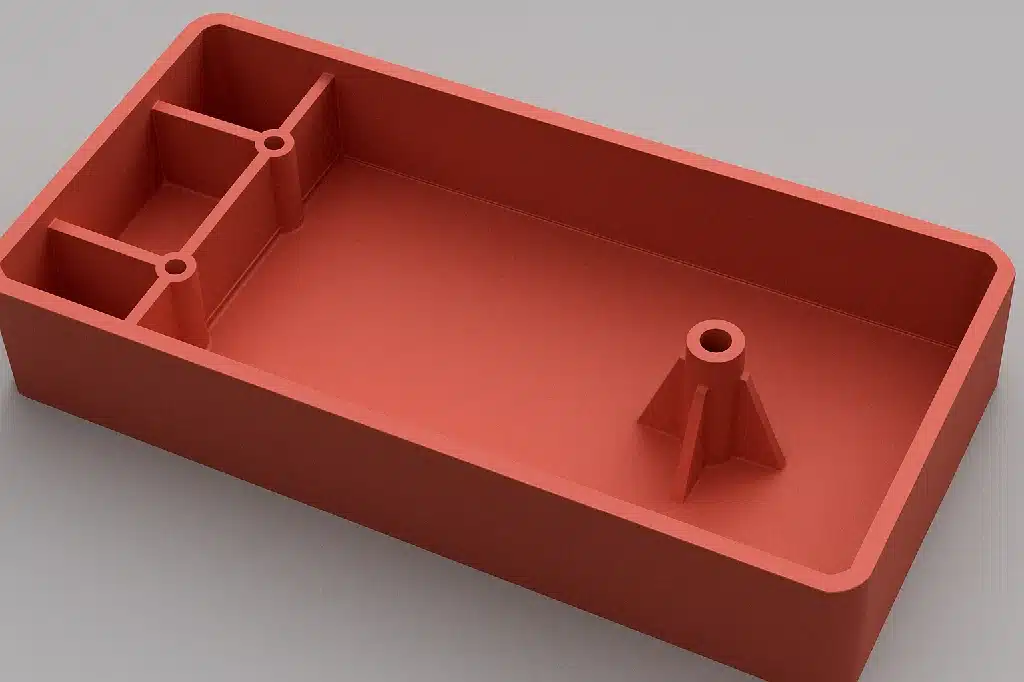

- La coerenza è fondamentale. Assicurarsi che le pareti abbiano lo stesso spessore in tutto il pezzo. Le pareti dovrebbero avere uno spessore medio di 2-3 mm. I processi standard di stampaggio a iniezione raccomandano un minimo di 1 mm e un massimo di 4 mm.

- Il liscio batte l'aspro. Se possibile, appianare le transizioni tra le pareti.

- Bozza. A angolo di sformo può causare problemi di progettazione nel pezzo. L'aggiunta di un angolo di sformo alle facce è utile per liberare il pezzo dallo strumento, ma può anche causare problemi, in particolare con le parti accoppiate. Sulle superfici d'anima non testurizzate e almeno tre gradi sulle superfici di cavità testurizzate, si raccomanda un angolo di sformo minimo di un grado.

- Se possibile, stare lontani da superfici con correnti d'aria nulle.. Nel caso di un'area a tiraggio zero, si dovrebbe mirare a limitarla solo a una parte della faccia, piuttosto che all'intera superficie.

- Mantenere la semplicità. Attempt to prevent undercutting (forming an area that cannot be shaped simply by opening and closing the tool). When simple won't work, lifter and slides allow features to be formed that are undercuts in the main pull direction. If so, leave at least 2 to 3 times the width of the feature to allow the lifter or slide to travel.

- Flusso da spesso a sottile. La plastica fluisce meglio attraverso gli elementi se passa dalle pareti più spesse a quelle più sottili a partire dalla porta (dove la plastica entra nel pezzo per riempirlo).

- Non è bello avere dei lavandini (densità delle superfici causata dal rallentamento delle sezioni più spesse della plastica durante il raffreddamento). È importante seguire queste linee guida per ridurre o eliminare la comparsa di imperfezioni sulle superfici cosmetiche:

- Assicurarsi che le superfici estetiche importanti non presentino sul retro cancelli, nervature, bocchette per viti, ecc;

- L'altezza della nervatura deve essere tre volte inferiore allo spessore della parete;

- 60% o meno dello spessore della parete deve essere utilizzato per le basi delle nervature.

- I territori sono definiti da datum. Per stabilire l'interfaccia e l'interazione tra le parti, si utilizzano i datum (elementi che servono come punti di riferimento per le parti). Quando l'intento progettuale corrisponde a una struttura di riferimento, il prodotto può funzionare correttamente.

- Non c'è niente di male nell'interrogatorio. In DFM (Design for Manufacturing), lo stampatore comunica la sua comprensione del progetto, in particolare per quanto riguarda la posizione dei perni, delle porte e delle linee di separazione (che potrebbero influenzare l'interazione tra i pezzi). Interrogare il progetto utilizzando i rapporti di ispezione.

- Creare prototipi spesso e presto. Le attuali tecniche di prototipazione, compresa la stampa 3D, possono ridurre i costi dei materiali consentendo di modellare i componenti e/o l'intero pezzo prima di costruire costose attrezzature.

Linee guida per la progettazione dello stampaggio a iniezione

Regole essenziali per parti in plastica resistenti e facili da realizzare

Spessore della parete

- Mantenere lo spessore coerente in tutta la parte

- La maggior parte delle piccole parti: 2-3 mm spessa

- Apportare modifiche graduale, non improvviso

- Previene la deformazione, i segni di affondamento e lo stress

Curve d'angolo

- Angoli interni: 0.5-0.75x spessore della parete

- Angoli esterni: 1.5x spessore della parete

- Elimina i punti di concentrazione delle sollecitazioni

- Migliora la fluidità della plastica e il rilascio dello stampo

Selezione del materiale

- Considerare forza requisiti

- Conto per restringimento caratteristiche

- Valutare ambientale esposizione

- Influenza lo spessore della parete e le esigenze di tiraggio

Ejection & Parting Line

- Piano presto nel processo di progettazione

- Determina il posizionamento di costole e fori

- Semplifica la progettazione dello stampo

- Evita le linee di cucitura visibili

Costole

- Spessore: 50-75% dello spessore della parete

- Altezza: Max 2.5-3x spessore

- Spaziatura: 2x spessore a parte

- Bozza: 0.5-1.5° per lato

- Base curva: 0.25-0.5x spessore

Buchi

- Distanza dai bordi: 1+ diametro

- Profondità dei fori ciechi: 2-4x larghezza

- Profondità dei fori passanti: 3-10x larghezza

- Aggiunta di borchie e nervature per la resistenza

Angoli di sformo

- Minimo: 0.5° per superfici lisce

- Standard: 1-2° per la maggior parte delle applicazioni

- Superfici strutturate: 3-5°

- Aggiungi 1° per pollice di profondità

Regole di progettazione rapida

Punti di controllo essenziali per uno stampaggio a iniezione di successo

Mantenere uno spessore uniforme della parete con transizioni graduali.

Gli angoli curvi migliorano il flusso della plastica e riducono le sollecitazioni

Utilizzare le nervature per garantire la resistenza senza aggiungere ingombro

Rinforzo dei fori con boccole e nervature di collegamento

Gli angoli di sformo assicurano una facile espulsione dei pezzi

Progettare la strategia di espulsione fin dall'inizio

Risoluzione dei problemi di stampaggio a iniezione

[table id=25 /]

Pros and Cons of Plastic Injection Molding

| Category | Pros (Advantages) | Cons (Disadvantages) |

|---|---|---|

| Accuracy | High precision and repeatability. Capable of producing complex and detailed geometries. | High precision also means errors in design can lead to costly defects. |

| Velocità di produzione | Very fast cycle time (about 15–20 seconds). Ideal for high-volume mass production. | Initial setup and mold design can take weeks or months. |

| Efficienza dei costi | Low cost per unit in large-scale production. Automation reduces labor costs. | High upfront costs for molds, machines, and tooling. |

| Labor Requirements | Mostly automated; fewer operators needed once production starts. | Requires skilled technicians for mold design, setup, and quality control. |

| Versatilità | Suitable for a wide range of products, from small electronic parts to large automotive components. | Limited by machine size and material constraints. |

| Sostenibilità | Minimal material waste during production. Some plastics can be recycled and reused. | Difficult to recycle complex or multi-material molded parts. |

| Product Quality | Consistent quality across large production runs. | Possible defects such as warping, sink marks, or flash if process is not optimized. |

| Scalability | Excellent for large-scale and continuous manufacturing. | Not cost-effective for small batch or low-volume production. |

I 6 diversi tipi di stampaggio della plastica

Esistono diversi tipi di stampaggio della plastica, ciascuno con caratteristiche e vantaggi unici. Ecco sei tipi comuni di stampaggio della plastica:

- Stampaggio a iniezione: È un metodo comune per produrre grandi quantità di pezzi in plastica. Consiste nell'iniettare la plastica fusa in una cavità dello stampo, dove si raffredda e si solidifica nella forma desiderata. Lo stampaggio a iniezione è rapido ed efficiente e può produrre pezzi altamente precisi e coerenti.

- Soffiaggio: Questo processo è utilizzato per produrre parti in plastica cave, come bottiglie e contenitori. Consiste nel riscaldare la plastica fino a renderla malleabile, quindi utilizzare la pressione dell'aria per soffiarla in una cavità dello stampo. Lo stampaggio a soffiaggio è spesso utilizzato per pezzi grandi e complessi con pareti sottili.

- Stampaggio per estrusione: In questo processo, la plastica viene fusa e forzata attraverso uno stampo per creare una forma continua, come un tubo o un foglio. La forma risultante viene poi tagliata alla lunghezza desiderata. Lo stampaggio per estrusione è spesso utilizzato per prodotti a sezione costante, come tubi e condotti.

- Termoformatura: Questo processo prevede il riscaldamento di un foglio di plastica fino a renderlo malleabile, quindi la formatura su uno stampo mediante pressione sotto vuoto. La termoformatura è utilizzata per produrre un'ampia gamma di prodotti, tra cui tazze, vassoi e materiali da imballaggio.

- Stampaggio rotazionale: In questo processo, uno stampo viene riempito di plastica in polvere e poi fatto ruotare in un forno per distribuire la plastica in modo uniforme. Lo stampo viene quindi raffreddato e il pezzo risultante viene rimosso. Lo stampaggio rotazionale è spesso utilizzato per pezzi grandi e cavi con forme complesse.

- Stampaggio a compressione: Questo processo prevede il riscaldamento di una carica di plastica e la sua pressatura in una cavità dello stampo ad alta pressione. Lo stampaggio a compressione è tipicamente utilizzato per la produzione di volumi medio-alti di pezzi con forme semplici e spessori uniformi.